一种倍压电路组件及高压油箱的制作方法

1.本实用新型涉及高压油箱及其中的倍压电路系统技术领域,特别是涉及一种倍压电路组件及高压油箱。

背景技术:

2.高压发生器是提供高压直流源的仪器,在医疗器械领域,如计算机断层扫描(computed tomography,ct)设备等,高压发生器是主要部件,用以给x射线球管提供高压,同时给x射线球管提供灯丝加热加压。

3.高压油箱是高压发生器中的核心设备,用于产生直流高压电源。倍压电路是高压油箱中的重要部件,输入的较低的交流电压经过高压变压器升高到一个比较高的交流电压,然后经倍压电路进行整流成高压直流电路,然后输出到球管中,从而产生x射线。因为医用x光机产生x射线的球管通常需要同时施加正负高压,因此作为高压发生器核心部件的高压油箱,通常需要输出正负高压,故高压油箱中需要两个高压变压器及对应的倍压电路实现正负高压的输出。

4.目前市场上使用的高压发生器中的高压油箱,体积比较小的高压油箱重量在13.5kg左右,尺寸约为270*230*215mm,形状为方形。重量比较小的高压油箱重量在12.6kg,尺寸约为φ260*230mm,形状为圆形。虽然上述的高压油箱在体积、重量上有一定的改进,但是市场上普遍的高压油箱的重量在20kg以上,最重约为35kg,重量、体积的局限性严重影响了高压油箱的使用场合。

5.现有技术中授权号“cn 209805695 u”一件向中国国家知识产权局提交的实用新型专利,公开了高压油箱的内部结构,如图1所示,包括电路板顶盖1、倍压电路组件2、高压变压器、以及电缆插座,其中倍压电路组件2、高压变压器、电缆插座均固定安装在电路板顶盖1的底面上,且较低的交流低压电路经过高压变压器

→

倍压电路组件2

→

电缆插座转变成直流高压电路给球管供电,用来产生x射线。但该专利中倍压电路组件2的长度和宽度较大,因此高压油箱的体积和重量较大,该专利中的高压油箱使用的场合受到严重限制。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种倍压电路组件及高压油箱,用于解决现有技术中高压油箱受倍压电路组件长度、宽度影响,出现体积大、重量大的问题,有效解决高压油箱因体积、重量导致使用场合受限的问题。

7.为实现上述目的及其他相关目的,本实用新型提供一种倍压电路组件,包括pcb板,所述pcb板上设置有若干个倍压电路单元;所述倍压电路单元包括电容以及二极管,所述二极管竖立设置在pcb板上,相邻倍压电路单元之间以及倍压电路单元内部均设置有元件间隔槽。

8.优选地,所述倍压电路组件还包括若干个高压采样电阻,若干个所述高压采样电阻沿pcb板的延伸方向排布、且首尾之间电连接。

9.优选地,若干个所述高压采样电阻分为两排设置在pcb板上、且同一排所述高压采样电阻之间等间距排布;任一排所述高压采样电阻设置在另一排所述高压采样电阻的间隔处。

10.优选地,两排所述高压采样电阻中,同一排相邻的高压采样电阻间隔处沿垂直pcb板的延伸方向均开设有电阻间隔槽。

11.优选地,所述倍压电路单元数量为三个。

12.为实现上述目的及其他相关目的,本实用新型提供一种高压油箱,包括所述的倍压电路组件,还包括电路板顶盖、高压变压器、以及外壳,所述电路板顶盖、外壳之间密封连接,所述高压变压器、倍压电路组件均固定在电路板顶盖底面上。

13.优选地,所述电路板顶盖底面上还设置有固定件,所述倍压电路组件的一端上开设有固定孔,所述倍压电路组件通过固定件、固定孔配合安装在电路板顶盖底面上。

14.优选地,所述高压变压器的数量为两个,分别为阳极高压变压器、以及阴极高压变压器;所述倍压电路组件的数量为两个,分别为阳极倍压电路组件、以及阴极倍压电路组件;所述阳极高压变压器与阳极倍压电路组件连接,所述阴极高压变压器与阴极倍压电路组件连接。

15.优选地,所述阳极高压变压器和阴极高压变压器、所述阳极倍压电路组件和阴极倍压电路组件均对称分布在电路板顶盖中心的两侧。

16.如上所述,本实用新型涉及的倍压电路组件及高压油箱,具有以下有益效果:

17.1、本实用新型涉及的倍压电路组件及高压油箱,包括二极管,所述二极管竖立设置在pcb板上、且二极管的两个管脚之间开设有元件间隔槽。所述二极管竖立焊接在pcb板上相较于水平焊接在pcb板上,可以缩短pcb板的宽度,减小因倍压电路组件宽度过大导致的高压油箱的体积、重量过大问题,提高了高压油箱的使用范围,提高了适用性。

18.2、本实用新型涉及的倍压电路组件及高压油箱,将二极管竖立焊接在pcb板上,可以有效的缩短pcb板的宽度,但二极管的两个管脚之间的距离过短,容易出现爬电打火现象。本实用新型中二极管的两个管脚之间还开设有元件间隔槽,能有效避免二极管两个管脚之间爬电打火现象的发生。

19.3、本实用新型涉及的倍压电路组件及高压油箱,设置有若干个高压采样电阻,若干个所述高压采样电阻分为两排。因高压采样电阻需首尾串联连接,若采用一排设计,将导致pcb板的长度过长,即高压油箱的深度较深,因此将高压采样电阻分为两排、且交替设置,能有效的缩短pcb板的长度,从而缩短高压油箱的深度,缩小高压油箱的体积和重量,提高高压油箱的使用场所范围。

20.4、本实用新型涉及的倍压电路组件及高压油箱,两排所述高压采样电阻之间的间隔处沿垂直pcb板的延伸方向均开设有电阻间隔槽。为缩短pcb板的长度,高压采样电阻交替设置容易出现爬电打火现象,为避免爬电打火现象的发生,同一排相邻高压采样电阻之间设置的电阻间隔槽可以避免爬电打火现象的出现。相应的,任一排所述高压采样电阻设置在另一排所述高压采样电阻的间隔处,因此其中一排的电阻间隔槽将另一排高压采样电阻的两个管脚分隔开,避免高压采样电阻两个管脚之间出现爬电现象。

21.5、本实用新型涉及的倍压电路组件及高压油箱,通过将二极管竖立焊接在pcb板上,从而缩短倍压电路组件的宽度,通过将高压采样电阻分两排且交替设置,从而缩短倍压

电路组件的长度,从而在长度和宽度上同时缩短倍压电路组件,由此高压油箱在长度和宽度方向上均可以缩小,从而缩小高压油箱的体积和重量,提高适用性。另外的,倍压电路组件上的电容、二极管、高压采样电阻之间均可以缩短间距,因缩短间距所可能出现的爬电打火现象,均可通过开设类似电阻间隔槽、元件间隔槽来避免,从而降低pcb板的长度和宽度,缩小高压油箱的体积和重量。

附图说明

22.图1为本实用新型现有技术中的涉及的倍压电路组件的空间示意图;

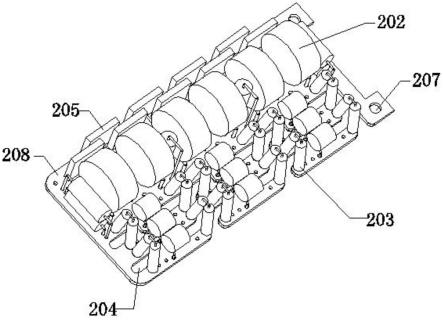

23.图2为本实用新型中倍压电路组件的空间结构图;

24.图3为本实用新型中倍压电路组件的俯视图;

25.图4为本实用新型中高压油箱的空间结构图;(去除外壳)

26.图5为本实用新型中高压油箱的仰视图;(去除外壳)

27.图6为本实用新型中高压油箱的工作原理图。

28.附图标记说明:

29.1、电路板顶盖;101、固定件;2、倍压电路组件;201、倍压电路单元;202、电容;203、二极管;204、元件间隔槽;205、高压采样电阻;206、电阻间隔槽;207、固定孔;208、pcb板;3、高压变压器;4、检测电路;5、高压引出组件;6、灯丝变压器;7、球管。

具体实施方式

30.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

31.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

32.如图2、图3所示,本实用新型提供一种倍压电路组件,包括pcb板208,所述pcb板208上设置有若干个倍压电路单元201;倍压电路单元201包括电容202、以及二极管203,二极管203的两个管脚竖立焊接在pcb板208上,相邻倍压电路单元201之间以及倍压电路单元201内部均设置有元件间隔槽204。

33.本实用新型涉及的倍压电路组件,将二极管203竖立焊接在pcb板208上,降低倍压电路组件2在宽度方向上的大小,从而降低高压油箱的体积和重量。相应的,若二极管203竖立焊接,二极管203的两个管脚之间的间距较小,容易出现爬电打火现象,为避免爬电打火现象的发生,二极管203的两个管脚之间开设有元件间隔槽204,避免爬电打火现象的出现,即保证了倍压电路组件2将交流高压电流转变为高压直流电流的功能,又减小了倍压电路组件2的宽度,降低了高压油箱的体积和重量,扩大了高压油箱的使用场合范围。

34.进一步的,在本实施例中,倍压电路单元201的数量为三个,用来实现三级倍压的

功能。电容202为高压电容,二极管203为高压二极管。

35.优选的,如图2、图3所示,倍压电路组件2还包括若干个高压采样电阻205,若干个高压采样电阻205沿pcb板208的长度延伸方向排布、且首尾之间电连接。进一步的,为缩短pcb板208的长度大小,达到减小高压油箱的体积和重量的目的,若干个高压采样电阻205分为两排设置在pcb板208上、且同一排高压采样电阻205之间等间距排布;任一排高压采样电阻205设置在另一排高压采样电阻205的间隔处。在本实施例中,高压采样电阻205的数量共九个,分为上下两排,其中上排设置四个高压采样电阻205,下排设置五个高压采样电阻205,上下两排高压采样电阻205均焊接在pcb板208上、且首尾串联连接,相较于将九个高压采样电阻205采用一排首尾串联设置的方式,能有效降低pcb板208的长度大小。

36.优选的,如图2、图3所示,为避免九个高压采样电阻205交替设置而出现爬电打火现象。两排高压采样电阻205中,同一排相邻的高压采样电阻205间隔处沿pcb板208的宽度延伸方向均开设有电阻间隔槽206。在本实施例中,为缩短pcb板208的长度,将九个高压采样电阻205分为两排且交替设置,相应的,有可能会出现爬电打火现象。为避免爬电打火现象的发生,同一排相邻的高压采样电阻205之间均开设电阻间隔槽206,从而消除爬电打火现象,在本实施例中,电阻间隔槽206的数量为七个。进一步的,在本实施例中,其中一排高压采样电阻205设置在另一排高压采样电阻205的间隔处,因此其中一排电阻间隔槽206将另一排高压采样电阻205的两个管脚分隔开,避免高压采样电阻205两个管脚之间出现爬电打火现象。

37.在本实施例中,为进一步降低pcb板208的长度和宽度,若干个高压采样电阻205、若干个电容202、若干个二极管203之间均尽可能的靠近焊接,从而缩小pcb板208的尺寸规格,而对于上述各零部件所可能出现的爬电打火现象均可以通过开设通槽解决。

38.本实用新型涉及的倍压电路组件,通过将二极管203竖立焊接在pcb板208上,缩短pcb板208的宽度;将高压采样电阻205分为两排,交替焊接在pcb板208上,缩短pcb板208的长度;同时将pcb板208上的二极管203、电容202、高压采样电阻205等零部件尽可能缩小间距,从而进一步缩短pcb板208的尺寸规格,使具有该倍压电路组件2的高压油箱有更小的体积和重量,提高使用范围。另外的,二极管203的两个管脚之间开设元件间隔槽204、同一排的高压采样电阻205之间开设电阻间隔槽206、以及在pcb板208上的各零部件之间开设通槽,解决了缩短间距所可能出现的爬电现象,保证倍压电路组件2的正常工作。

39.为实现上述目的及其他相关目的,如图4、图5所示,本实用新型还提供一种高压油箱,包括上述倍压电路组件2、电路板顶盖1、高压变压器3、以及外壳(未画出),电路板顶盖1、外壳之间密封连接,高压变压器3、倍压电路组件2均固定在电路板顶盖1底面上。

40.优选地,如图3、图4、图5所示,为保证倍压电路组件2能快速安装,且变压器油不会从连接处泄露。电路板顶盖1底面上还焊接有固定件101,倍压电路组件2的上端端部开设有固定孔207,倍压电路组件2通过固定件101、固定孔207配合安装在电路板顶盖1底面上。进一步的,在本实施例中,固定件101、固定孔207的数量均为两个,且两个固定件101之间的距离与两个固定孔207之间的距离相同。pcb板208的上端设置有两个凸起,固定孔207贯穿设置在凸起上;固定件101包括u型固定框、以及紧固连接在u型固定框侧壁上的螺栓,u型固定框相对的两个侧壁之间的距离与凸起的宽度相同,凸起紧贴在u型固定框远离开口端的外壁上且通过螺栓、固定孔207紧固固定连接。

41.优选地,如图4、图5、图6所示,为实现高压油箱同时输出正负高压的功能。高压变压器3的数量为两个,分别为阳极高压变压器、以及阴极高压变压器;倍压电路组件2的数量为两个,分别为阳极倍压电路组件、以及阴极倍压电路组件;阳极高压变压器与阳极倍压电路组件连接,阴极高压变压器与阴极倍压电路组件连接。

42.优选地,如图4、图5所示,为进一步缩小高压油箱的体积和重量。阳极高压变压器和阴极高压变压器、阳极倍压电路组件和阴极倍压电路组件均对称分布在电路板顶盖1中心的两侧。在本实施例中,电路板顶盖1、以及外壳均设计为圆筒形,电路板顶盖1中心为圆心。将高压变压器3、倍压电路组件2以圆心对称分布的方式设计,相较不对称设计可以进一步缩小电路板顶盖1的直径,降低高压油箱的体积和重量。在其他实施例中,电路板顶盖1、以及外壳也可以设计为方形。

43.在本实施例中,如图6所示,高压油箱还包括检测电路4、高压引出组件5、灯丝变压器6、以及变压器油。各零部件的作用如下:

44.高压变压器3:用于将输入的较低交流电压升高到一个比较高的交流电压,高压变压器3数量为两个,分别为阳极高压变压器和阴极高压变压器。如图6所示,球管7左侧为阳极电路,球管7右侧为阴极电路,故左侧的高压变压器3为阳极高压变压器,右侧的高压变压器3为阴极高压变压器。

45.进一步的,在本实施例中,高压变压器3有三个次级绕组,为保证高压变压器3的长度不大于倍压电路组件2的长度,因此需要提高次级绕组的缠绕层数,减少高压变压器3的长度,而提高次级绕组的缠绕层数将有可能导致爬电现象的出现。因此将次级绕组的缠绕层数控制在六至八层的范围内,且相邻两层次级绕组之间铺设至少一层绝缘纸,从而避免绝缘击穿和爬电现象的出现。进一步的,次级绕组的宽度小于绝缘纸的宽度,即次级绕组的两端到绝缘纸的两端之间的距离均在3-10mm之间。次级绕组与绝缘纸的两端设置有一定的间隙,能够进一步避免因次级绕组层与层之间电压高所出现的爬电现象。进一步的,在本实施例中,绝缘纸的层数依据次级绕组缠绕层数而定,次级绕组缠绕层数越多,层间电压越低,绝缘纸的层数越少。

46.倍压电路组件2:用于将高压变压器3输出的电压进行倍压整流,以达到所需要的直流高压输出。在本实施例中,倍压电路组件2的数量为两个,分别为阳极倍压电路组件和阴极倍压电路组件。如图6所示,左侧的倍压电路组件为阳极倍压电路组件,右侧的倍压电路组件为阴极倍压电路组件;进一步的,如图6所示,检测电压的元器件设置在上方虚线框中,检测电流的元器件设置在下方虚线框中。

47.检测电路4:用于检测产生的高压及电流。在本实施例中,检测电路4的数量为两个,分别为阳极检测电路和阴极检测电路。如图6所示,左侧的检测电路4为阳极检测电路,右侧的检测电路4为阴极检测电路。

48.高压引出组件5:通常是高压电缆插座,用于将高压油箱产生的直流高压引出。在本实施例中,高压引出组件5的数量为两个,分别为阳极高压引出组件和阴极高压引出组件。如图6所示,左侧的高压引出组件5为阳极高压引出组件,右侧的高压引出组件5为阴极高压引出组件。

49.灯丝变压器6:用于给球管7内的灯丝供电,使球管7内产生电子,电子在直流高压作用下撞击球管7的阳极,使球管7产生x射线。在本实施例中,灯丝变压器6的数量为两个,

且灯丝变压器6连接在阴极高压引出组件上。

50.外壳、电路板顶盖1:作为存储容器,各零部件安装在外壳和电路板顶盖1形成的密闭空腔中。

51.变压器油:用于灌装到外壳、电路板顶盖1构成的密闭空腔中,起绝缘和散热的作用。

52.本实施例中的高压油箱在使用时,低压交流电进入高压变压器3中,经过高压变压器3后产生高压交流电,高压交流电经过电容202、二极管203的倍压整流后,变成所需要的直流高压电流,检测电路4用来检测产生的直流高压电流是否达到标准,直流高压电流经过高压引出组件5引出,并作用在x光机的球管7上,阳极直流高压电流引入到球管7的阳极上,阴极直流高压电流经过灯丝变压器6电压叠加后接入到球管7的阴极上,用来为球管7内的灯丝提供电子使球管7产生x射线。

53.进一步的,本实用新型涉及的高压油箱中阴极直流高压电、阳极直流高压电对称输出,最高输出电压为150kv,阳极和阴极的最高输出电压分别为﹢75kv和—75kv。进一步的,本实用新型涉及的高压油箱中的倍压电路组件2为三级倍压电路,故对应的高压变压器3上设置有三个次级绕组。

54.本实用新型涉及的倍压电路组件2和高压油箱,将二极管203竖立焊接在pcb板208上,相较于水平焊接在pcb板208上缩短了pcb板208的宽度,减小因倍压电路组件2宽度过大导致的高压油箱的体积、重量过大问题;将高压采样电阻205分为两排、且交替设置,能有效的缩短pcb板208的长度,从而缩短高压油箱的深度,缩小高压油箱的体积和重量;同时倍压电路组件2上的电容202、二极管203、高压采样电阻205等各零部件之间均可以缩短间距,而对于缩短间距所可能出现的爬电打火现象,均可以通过开设元件间隔槽204、电阻间隔槽206等进行消除,保证高压油箱正常工作的同时具有更小的体积和重量,扩大了高压油箱的使用场合范围。

55.所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

56.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1