转子转运小车和自动化装配系统的制作方法

1.本实用新型涉及电机制造领域,尤其涉及一种转子转运小车以及采用这种转子转运小车的自动化装配系统。

背景技术:

2.伺服电机的装配作业由于产品系列种类多、装配的零部件复杂,一般都采用手动装配。对于极少数使用半自动装配的方案,一般方案为设置由转子流转车用于转子在工序间的流转。但是,这种使用半自动装配的方案仍需要作业员进行二次搬运,即将转子从流转车搬运至定位工装或小车。

技术实现要素:

3.针对现有技术的上述问题,本实用新型提出了一种专门的转子转运小车以及采用这种转子转运小车的自动化装配系统。本实用新型的方案尤其适用于伺服永磁转子的存储、流转以及机械手抓取,能解决由于转子种类繁多带来的设备复杂性,减少设备换型,避免了永磁转子存储或运输过程中的磕碰,以及减少转子工序间流转的搬运动作。

4.根据本实用新型的一个方面,提供了一种转子转运小车,包括:

5.小车框架,所述小车框架的底部的边角处设置有脚轮;

6.主体板,设置于所述小车框架的顶部,所述主体板上设置有多组转子摆放孔位;

7.导套,贯穿所述主体板上的转子摆放孔位,以及

8.顶升支撑组件,包括转子支撑工装、结构板、导柱和底板,所述导柱的一端连接所述底板且另一端连接所述结构板,所述导柱贯穿所述导套,所述结构板适于搁置于所述主体板上,所述转子支撑工装安装于所述结构板上,其中所述转子支撑工装具有与转子的整体轮廓相匹配的放置结构,

9.其中,所述顶升支撑组件相对于所述主体板是可升降的。

10.根据本实用新型的一个实施例,在上述的转子转运小车中,所述小车框架的底部的四个边角处设置有万向脚轮。

11.根据本实用新型的一个实施例,在上述的转子转运小车中,所述主体板的一侧设置有向下延伸的磁吸板,所述主体板的另一侧处设置有把手。

12.根据本实用新型的一个实施例,在上述的转子转运小车中,所述转子支撑工装的放置结构具有多级台阶,每级台阶上具有水平方向的放置面和垂直方向的避让面。

13.根据本实用新型的一个实施例,在上述的转子转运小车中,所述结构板和转子支撑工装的一侧处设置有前端开口。

14.根据本实用新型的另一方面,提供了一种自动化装配系统,包括:

15.如以上所讨论的转子转运小车;

16.装配上料装置,所述装配上料装置包括支架和顶升台,所述支架具有适于容纳所述转子转运小车的限位空间,且所述支架的一侧具有开口以允许所述转子转运小车进出,

所述顶升台设置于所述限位空间内,所述顶升台具有顶升机构,

17.其中,当所述转子转运小车位于所述限位空间内时,所述顶升机构能够通过推动所述底板使得所述顶升支撑组件整体上沿着所述导套进行升降运动。

18.根据本实用新型的一个实施例,在上述的自动化装配系统中,所述转子转运小车具有并排设置的多个顶升支撑组件,且所述顶升台具有与所述多个顶升支撑组件分别对应的多台顶升机构,其中每台顶升机构均能独立运行。

19.根据本实用新型的一个实施例,在上述的自动化装配系统中,每个顶升支撑组件包括多个转子支撑工装,其中每一个转子支撑工装适于支撑一台转子。

20.应当理解,本实用新型以上的一般性描述和以下的详细描述都是示例性和说明性的,并且旨在为如权利要求所述的本实用新型提供进一步的解释。

附图说明

21.包括附图是为提供对本实用新型进一步的理解,它们被收录并构成本技术的一部分,附图示出了本实用新型的实施例,并与本说明书一起起到解释本实用新型原理的作用。附图中:

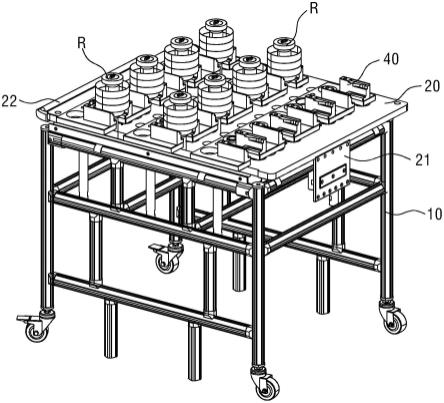

22.图1是根据本实用新型的转子转运小车的一个实施例的示意图。

23.图2是顶升支撑组件的一个实施例的示意图。

24.图3是转子转运小车的一个实施例的局部剖视图。

25.图4是根据本实用新型的自动化装配系统的一个实施例的示意图。

26.图5是装配上料装置的一个实施例的示意图。

27.附图标记说明:

28.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

小车框架

29.11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脚轮

30.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体板

31.21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁吸板

32.22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手

33.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导套

34.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶升支撑组件

35.41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转子支撑工装

36.42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

结构板

37.43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导柱

38.44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底板

39.411

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

台阶

40.412

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

放置面

41.413

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

避让面

42.45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

前端开口

43.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支架

44.51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口

45.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶升台

46.61

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶升机构

47.r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转子

48.s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

限位空间

具体实施方式

49.现在将详细参考附图描述本实用新型的实施例。现在将详细参考本实用新型的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。此外,尽管本实用新型中所使用的术语是从公知公用的术语中选择的,但是本实用新型说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本实用新型。

50.参考附图来更详细地讨论本实用新型的基本原理和优选实施例。首先参考图1,本实用新型的转子转运小车主要包括:小车框架10、主体板20、导套30、顶升支撑组件40。

51.小车框架10可以选用精益管搭建,易于安装,且小车框架10的底部的边角处设置有脚轮11。在图1所示的优选实施例中,小车框架10的底部的四个边角处各设置有一个万向脚轮,便于流转。

52.主体板20设置于小车框架10的顶部,且该主体板20上还设置有多组转子摆放孔位;

53.参考图3,导套30贯穿主体板20上的转子摆放孔位。例如,在图1所示的实施例中,主体板20上开设有三组转子摆放孔位,每组包含4个转子摆放孔位。每个转子摆放孔位与定位块组合形成相应坑位,用于直接摆放转子r或通过定位套的二次定位摆放转子。

54.如图2所示的,顶升支撑组件40包括转子支撑工装41、结构板42、导柱43和底板44。导柱43的一端连接底板44且另一端连接结构板42。导柱43贯穿转子转运小车的导套30。结构板42适于搁置于主体板20上。转子支撑工装41安装于结构板42上,其中转子支撑工装41具有与转子的整体轮廓相匹配的放置结构。转子支撑工装41用于组件处于顶升状态时,支撑转子铁芯,从而让出转轴区域,便于机械手抓取。

55.特别是,顶升支撑组件40相对于主体板20是可升降的,以允许在被顶升时托起设置于顶升支撑组件40的转子支撑工装41上的转子r。

56.此外,在图1所示的实施例中,主体板20的一侧设置有向下延伸的磁吸板21,用于将转子转运小车推入装配上料装置(后面将进一步讨论)后的固定,且主体板20的另一侧处设置有把手22。

57.在图2所示的实施例中,转子支撑工装41的放置结构具有多级台阶411,每级台阶411上具有水平方向的放置面412和垂直方向的避让面413。放置面412用于兼容不同尺寸的转子r的摆放,避让面可以避免轴承在运输过程中的受力。放置面412尽量做大,保证转子r放置的平稳。此外,结构板42和转子支撑工装41的一侧处设置有前端开口45,方便转子r被机械手夹取后,从该前端开口45处移出。

58.基于上述结构,转子转运小车在辅助转子的存储及流转时,顶升支撑组件处于下落状态。将转子放在顶升支撑组件的转子支撑工装上,同时转子的轴伸部位与主体板上的转子坑位孔(或针对不同型号适配的定位套)精确配合,给转子提供径向限位,来保证转子

在流转过程中的稳定,不晃动,同时不会与相邻的转子吸附在一起。确保小车上12个转子存储的可靠性。

59.图4是根据本实用新型的自动化装配系统的一个实施例的示意图。图4中的自动化装配系统包括上述的转子转运小车以及装配上料装置。

60.装配上料装置包括支架50和顶升台60。支架50具有适于容纳转子转运小车的限位空间s。如图4所示,该支架50的一侧具有允许转子转运小车进出的开口51。顶升台60设置于该限位空间s内。该顶升台60具有顶升机构61。当转子转运小车位于限位空间s内时,顶升机构61能够通过推动顶升支撑组件40的底板44使得顶升支撑组件40整体上沿着导套30进行升降运动。

61.在一个优选实施例中,转子转运小车具有并排设置的三个顶升支撑组件40。且,顶升台60具有与这三个顶升支撑组件40分别对应的三台顶升机构61,如图5所示。每台顶升机构61均能独立运行。此外,每个顶升支撑组件40包括三个转子支撑工装41,每一个转子支撑工装41适于支撑一台转子r,如图4所示。

62.基于上述的自动化装配系统,可以实现自动化装配单元的材料上线及装配机械手抓取所需的工件定位。在操作过程中,先将装有转子的小车推入至装配单元上料工位。工位通过小车的侧边导条及磁吸板将小车进行三边限位,从而固定小车。同时上料工位处设置的顶升台,待小车推入到位并锁紧后,顶升台上的第一套顶升机构将转子小车上对应的第一套支撑组件顶起,从而将转子抬起、脱离转子坑位孔(或定位套),漏出转轴部分,便于机械手夹爪夹取转子。

63.综上,本技术的转子转运小车在主体板设置的多个转子坑位和多套独立的顶升支撑组件,且本技术的自动化装配系统设置有气动顶升机构。上述方案提供了转子在小车上的两种摆放状态,实现了一辆小车便能满足转子的存储、流转及装配的定位需求。根据主体板上的转子坑位孔和转子支撑工装的结构设计,使得每个转子坑位可兼容多种型号的转子(仅通过定位套的快速换型),简化了作业员的操作的复杂性。

64.本领域技术人员可显见,可对本实用新型的上述示例性实施例进行各种修改和变型而不偏离本实用新型的精神和范围。因此,旨在使本实用新型覆盖落在所附权利要求书及其等效技术方案范围内的对本实用新型的修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1