一种散热性能良好的充电器的制作方法

1.本实用新型属于充电器技术领域,具体是一种散热性能良好的充电器。

背景技术:

2.充电器是采用高频电源技术,运用先进的智能动态调整充电技术的充电设备,充电器(充电机)按设计电路工作频率来分,可分为工频机和高频机。工频机是以传统的模拟电路原理来设计,机器内部电力器件(如变压器、电感、电容器等)都较大,一般在带载较大运行时存在较小噪声,但该机型在恶劣的电网环境条件中耐抗性能较强,可靠性及稳定性均比高频机强;而高频机是以微处理器(cpu芯片)作为处理控制中心,是将繁杂的硬件模拟电路烧录于微处理器中,以软件程序的方式来控制ups的运行;因此,体积大大缩小,重量大大降低,制造成本低,售价相对低。高频机逆变频率一般在20khz以上。但高频机在恶劣的电网及环境条件下耐受能力差,较适用于电网比较稳定及灰尘较少、温/湿度合适的环境。

3.但该充电器在使用过程中,发现上述技术至少存在如下问题:

4.随着市场上大规模电动两轮车产品的投入使用,电池充电器也得到广泛的普及。由于充电器在充电过程中易产生大量的热量,如无法及时导出热量,容易造成充电器自身温升过高而降低功率,更甚者会产生燃烧等安全隐患;另外传统的充电器内仅仅使用单个风扇,用于将充电器内的热风进行抽出,散热效率无法保证,因此,提高充电器的散热能力就显得十分重要。

技术实现要素:

5.解决的技术问题:

6.针对现有技术的不足,本实用新型提供了一种散热性能良好的充电器,解决了背景技术中提到的问题。

7.技术方案:

8.为实现以上目的,本实用新型通过以下技术方案予以实现:

9.一种散热性能良好的充电器,包括:

10.充电器外壳和散热组件,散热组件设置于充电器外壳内;其中,所述散热组件包含鳍片组和风扇,所述鳍片组表面连接有导热铝片,可采用卡扣或是螺丝连接的方式进行连接,所述风扇安装于鳍片组两端,用于带走所述导热铝片和鳍片组表面传导的热量,同时风扇具体可通过螺丝安装于充电器外壳上,且两个风扇始终呈对称式分布。

11.优选的,所述充电器外壳包含相互拼装的外壳上盖、外壳底壳、外壳右侧板以及外壳左侧板,形成矩形盒体结构,将外壳上盖、外壳底壳、外壳右侧板以及外壳左侧板拼接呈图1所示的状态后,可使用螺丝将它们进行连接固定。

12.优选的,所述鳍片组包含若干呈平行式分布的散热鳍片,所述风扇位于散热鳍片的两端,并分别与外壳右侧板和外壳左侧板通过螺丝固定连接;若干所述散热鳍片的表面均匀式开设有若干凹槽;凹槽有利于增加散热面积,提升散热鳍片的热传导效率。

13.优选的,所述鳍片组用于分隔充电器外壳的内腔,形成贯穿式的风道和电源板放置槽;所述鳍片组完全位于风道内,所述电源板放置槽内安装有电源板,并于电源板放置槽内灌注导热凝胶;电源板放置槽中灌注胶体,电源板仍可通过导热铝片将热量传导至散热鳍片,不影响充电器的散热能力下的同时还能提高其防水防尘能力。

14.优选的,所述导热铝片的数量至少有两组,且导热铝片的截面呈“l”形,该处导热铝片也可采用其他的框形结构,目的是进行热传导即可;所述导热铝片与鳍片组之间通过设置螺丝固定连接,且鳍片组中的若干散热鳍片始终不与充电器外壳内壁接触。

15.有益效果:

16.一是,本技术通过导热铝片有效的将电源板上功率部件的热量传递至散热鳍片,并在贯穿式的风道中将散热鳍片上的热量导出,有效的解决了充电器温升过高造成的功率降额问题,增加了充电器使用时的可靠性;

17.二是,本技术的鳍片组和风扇可从充气器外壳内进行拆除,方便进行维修和更换处理,同时双风扇结构能够在充电器外壳内形成稳定的气流,极大的增加了对充电器的散热效率。

附图说明

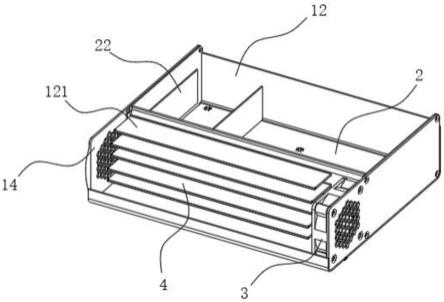

18.图1是本实用新型的整体结构示意图;

19.图2是本实用新型的充电器外壳内部结构示意图;

20.图3是本实用新型中充电器外壳局部结构示意图;

21.图4是本实用新型的充电器外壳内部结构俯视图;

22.图5是本实用新型的充电器外壳内部结构侧视图;

23.图6是本实用新型的图5局部结构a的放大图。

24.附图标记:1、充电器外壳;11、外壳上盖;12、外壳底壳;121、散热鳍片;13、外壳右侧板;14、外壳左侧板;2、电源板放置槽;21、电源板;22、导热铝片;3、风扇;4、风道;5、凹槽。

具体实施方式

25.本技术实施例通过提供一种散热性能良好的充电器,解决现有技术中的问题。

26.本技术实施例中的技术方案为解决上述问题,总体思路如下:

27.实施例1:

28.本实施例给出整个充电器的具体结构,如图1-6所示,一种散热性能良好的充电器,包括:充电器外壳1和散热组件,散热组件设置于充电器外壳1内;其中,散热组件包含鳍片组和风扇3,鳍片组表面连接有导热铝片22,风扇3安装于鳍片组两端,用于带走导热铝片22和鳍片组表面传导的热量。

29.通过采用上述技术方案:

30.导热铝片22有效的将电源板21上功率部件的热量传递至散热鳍片121,并在贯穿式的风道4中将散热鳍片121上的热量导出,有效的解决了充电器温升过高造成的功率降额问题,增加了充电器使用时的可靠性。

31.在一些示例中,充电器外壳1包含相互拼装的外壳上盖11、外壳底壳12、外壳右侧板13以及外壳左侧板14,形成矩形盒体结构;鳍片组包含若干呈平行式分布的散热鳍片

121,风扇3位于散热鳍片121的两端,并分别与外壳右侧板13和外壳左侧板14通过螺丝固定连接;若干散热鳍片121的表面均匀式开设有若干凹槽5;

32.上述提及的散热鳍片121导热系数远大于空气;

33.上述的凹槽5有利于增加散热面积,提升散热鳍片121的热传导效率。

34.在一些示例中,鳍片组用于分隔充电器外壳1的内腔,形成贯穿式的风道4和电源板放置槽2;鳍片组完全位于风道4内,电源板放置槽2内安装有电源板21,并于电源板放置槽2内灌注导热凝胶;导热铝片22的数量至少有两组,且导热铝片22的截面呈“l”形;导热铝片22与鳍片组之间通过设置螺丝固定连接,且鳍片组中的若干散热鳍片121始终不与充电器外壳1内壁接触。

35.在具体应用场景中,

36.电源板放置槽2中灌注胶体,电源板21仍可通过导热铝片22将热量传导至散热鳍片121,不影响充电器的散热能力下的同时还能提高其防水防尘能力。

37.通过采用上述技术方案:

38.鳍片组和风扇3可从充气器外壳1内进行拆除,方便进行维修和更换处理,同时双风扇结构能够在充电器外壳1内形成稳定的气流,极大的增加了对充电器的散热效率。

39.在具体进行散热过程中,参照图1和2可以看出,外界冷空气从前侧的风扇3进入到贯穿式的风道4内,由于导热铝片22有效的将电源板21上功率部件的热量传递至散热鳍片121,而后冷空气与散热鳍片121接触,对散热鳍片121上的热量带走,形成的热风从后侧的风扇3排出。

40.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1