一种电枢线圈自动扭线机的制作方法

1.本实用新型涉及电机生产设备,具体的说是指一种电枢线圈自动扭线机。

背景技术:

2.电枢在电机实现机械能与电能相互转换过程中,起关键和枢纽作用的部件。对于发电机来说,它是产生电动势的部件,如直流发电机中的转子,交流发电机中的定子;对于电动机来说,它是产生电磁力的部件,如直流电动机中的转子。电枢是电机中装有导线的部件,导线对磁场的相对运动,在导线中产生感应电动势,或是通电导线在磁场中受安培力作用,使其在磁场中转动。

3.电枢包括电枢铁芯和电枢绕组,电枢绕组由一定数目的电枢铜线按一定的规律连接组成,并嵌放在电枢铁芯槽内。电枢在生产过程中,电枢铜线需要经过扭线、压线、推线等过程,但是目前上述的过程都是采用人工进行,这就使得电枢的生产效率大大降低。基于此,本技术人经过潜心研究,遂有本案的产生。

技术实现要素:

4.本实用新型提供的是一种电枢线圈自动扭线机,其主要目的在于克服现有电枢铜线在扭线、压线、推线过程中采用人工进行而造成生产效率低的问题。

5.为了解决上述的技术问题,本实用新型采用如下的技术方案:

6.一种电枢线圈自动扭线机,包括机架,该机架上设有可升降的上推压装置和可升降的下推压装置,所述上推压装置和下推压装置的中轴方向均为上下贯通的内空结构,所述上推压装置在中轴方向上穿设有可升降且可转动的上旋转模,所述下推压装置的上方设有可转动的下旋转模,所述上旋转模的底部外周均布有多个上线槽,所述下旋转模的顶部外周均有多个下线槽,所述上线槽和下线槽的个数与电枢铁芯槽的个数相当。

7.进一步的,所述机架的顶部设有第一顶板,该第一顶板的下方设有第一上升降板,所述上推压装置设于第一上升降板的底面,所述第一顶板上设有带动第一上升降板升降的第一驱动装置、带动上旋转模升降的第二驱动装置、带动上旋转模转动的第三驱动装置;所述机架的底部设有支撑架,该支撑架的顶部设有第二顶板,该第二顶板的上方设有第一下升降板,所述下推压装置设于第一下升降板的顶面,所述第二顶板上设有带动第一下升降板升降的第四驱动装置、带动下旋转模转动的第五驱动装置。

8.更进一步的,所述第一驱动装置包括第一驱动电机、第一升降机构和第二升降机构,所述第一升降机构和第二升降机构左、右地布置,所述第一驱动电机的输出轴位于第一顶板的下方,该第一驱动电机的输出轴设有第一皮带轮,所述第一升降机构包括第一轴承、第二皮带轮、第二轴承、第三皮带轮、第一丝杆螺母和第一丝杆,所述第一轴承固设于第一顶板的底面,所述第二轴承固设于第一顶板的顶面,所述第二皮带轮位于第一轴承的下方,该第二皮带轮的顶部设有第二轴部,该第二轴部伸入第一轴承内,所述第三皮带轮位于第二轴承的上方,所述第三皮带轮的底部设有第一转动轴,该第一转动轴的底部依次穿过第

二轴承、第一顶板、第一轴承、第二皮带轮后与第二皮带轮的底部连接,所述第一丝杆螺母设于第三皮带轮的中部,所述第一丝杆的底部依次穿过第一丝杆螺母、第二轴承、第一顶板、第一轴承和第二皮带轮后与第一上升降板连接;所述第二升降机构包括第三轴承、第四皮带轮、第二丝杆螺母和第二丝杆,所述第三轴承固设于第一顶板的顶面,所述第四皮带轮位于第三轴承的上方,所述第四皮带轮的底部设有第二转动轴,该第二转动轴伸入第三轴承内,所述第二丝杆螺母设于第四皮带轮的中部,所述第二丝杆的底部依次穿过第二丝杆螺母、第三轴承和第一顶板后与第一上升降板连接;所述第一皮带轮和第二皮带轮之间设有第一皮带,所述第三皮带轮和第四皮带轮之间设有第二皮带,所述第一顶板的顶面设有用于保持第二皮带张紧度的两第一张紧轮。

9.更进一步的,所述第一顶板的顶面设气缸安装座,所述第二驱动装置包括无杆气缸和联轴器,所述无杆气缸设于气缸安装座上,该无杆气缸的缸体上设有连接板,所述联轴器与连接板连接,所述联轴器的底部设有功能轴;所述第一顶板的顶面设有“π”形的第一电机架,所述第三驱动装置包括第二驱动电机、第五皮带轮和第六皮带轮,所述第五皮带轮位于第一电机架内,所述第二驱动电机设于第一电机架的顶面,且该第二驱动电机的输出轴穿过第一电机架与第五皮带轮连接,所述第一顶板的顶面设有第四轴承,所述第六皮带轮的底部设有第三转动轴,该第六皮带轮位于第四轴承的上方,所述第三转动轴伸入第四轴承内,所述第五皮带轮和第六皮带轮之间设有第三皮带,所述第六皮带轮的中部设有与其固定连接的功能轴套,该功能轴套的内周环设有多个圆弧凸部,所述功能轴的外周环设有多个圆弧凹槽,每个圆弧凹槽对应一个圆弧凸部且位于对应的圆弧凸部内,所述功能轴的底部依次穿过第六皮带轮、第四轴承、第一顶板、第一上升降板和上推压装置与上旋转模连接。

10.更进一步的,所述上推压装置包括上连接盘、上压片座和上推盘,所述第一顶板和第一上升降板之间设有第二上升降板,所述上连接盘位于第一上升降板的下方,该上连接盘和第二上升降板之间设有第一连杆,该第一连杆穿过第一上升降板,所述上压片座内沿着高度方向环设有多个上压杆槽,每个上压杆槽对应一个上线槽,每个上压杆槽内设有上压杆,该上压杆的顶部设有向外延伸的上抵触部,该上抵触部的底面设有第一上弹簧槽,所述上压片座的顶部设有上支撑部,该上支撑部的顶面环设有多个第二上弹簧槽,每个第二上弹簧槽对应一个第一上弹簧槽,对应的第一上弹簧槽和第二上弹簧槽之间设有上弹簧,所述上连接盘的底部环设有多个上安装槽,每个上安装槽对应一个上压杆,所述上压杆的顶部铰接于对应的上安装槽内,每个上压杆的底部设有上压片,每个上压杆的底部设有上开槽,所述上压片的顶部铰接于上开槽内,所述上压片呈类三角形,该上压片的外端伸出上压杆槽外,所述第一上升降板的顶面设有驱动上连接盘和第二上升降板升降的第六驱动装置,所述上推盘呈上大下小的锥形状,该上推盘固设于上压片座的底部且为中空结构,所述上压片与上推盘的内周相抵触,所述上推盘的底部设有多个上斜槽,每个上斜槽对应一个上线槽。

11.更进一步的,所述第一顶板上固设有两上轴套,每个上轴套穿设有上导杆,该上导杆的底部与第一上升降板的顶面固定连接,所述上导杆的顶部伸出第一顶板的顶面外;所述第二顶板上固设有两下轴套,每个下轴套穿设有下导杆,该下导杆的顶部与第一下升降板的底面固定连接,所述下导杆的底部伸出第二顶板的底面外。

12.再进一步的,所述第六驱动装置包括第三驱动电机、第七皮带轮和第八皮带轮,所述第一上升降板上设有第五轴承和第六轴承,所述第二上升降板的底面设有第七轴承和第八轴承,所述第七皮带轮的底部设有第四转动轴,该第四转动轴伸入第五轴承内,所述第七皮带轮的中部设有第三丝杆螺母,该第七皮带轮穿设有穿过第三丝杆螺母的第三丝杆,该第三丝杆的顶部与第七轴承连接,所述第三丝杆的底部穿过第五轴承,所述第八皮带轮的底部设有第五转动轴,该第五转动轴伸入第六轴承内,所述第八皮带轮的中部设有第四丝杆螺母,该第八皮带轮穿设有穿过第四丝杆螺母的第四丝杆,该第四丝杆的顶部与第八轴承连接,所述第四丝杆的底部穿过第六轴承,所述第一上升降板上设有“π”形的第二电机架,所述第三驱动电机设于第二电机架的顶面,且该第三驱动电机的输出轴穿过第二电机架的顶面且设有第九皮带轮,所述第九皮带轮、第七皮带轮和第八皮带轮通过一第四皮带连接,所述第一上升降板的顶面设有用于保持第四皮带张紧度的两第二张紧轮。

13.更进一步的,所述第四驱动装置包括第四驱动电机、第三升降机构和第四升降机构,所述第三升降机构和第四升降机构左、右地布置,所述第二顶板的底面设有“u”形的第三电机架,所述第四驱动电机设于第三电机架的底面,该第四驱动电机的输出轴穿过第三电机架的底面且设有第十皮带轮;所述第三升降机构和第四升降机构均包括第九轴承、第十轴承、第十一带轮、第五丝杆螺母和第五丝杆,所述第九轴承固设于第二顶板的底面,所述第十轴承固设于第二顶板的顶面,所述第九轴承和第十轴承内穿设有第六转动轴,该第六转动轴与第十一皮带轮通过键连接,所述第十一皮带轮位于第九轴承的下方,所述第十一皮带轮的顶部设有第三轴部,该第三轴部伸入第九轴承内,所述第五丝杆螺母设于第六转动轴的中部,所述第五丝杆的顶部依次穿过第六转动轴和第五丝杆螺母后与第一下升降板连接;所述第三升降机构的第十一带轮和第四升降机构的第十一带轮之间设有第五皮带,所述第二顶板的底面设有用于保持第五皮带张紧度的两第三张紧轮。

14.更进一步的,所述第五驱动装置为第五驱动电机,该第五驱动电机设于支撑架内,该第五驱动电机的输出轴通过一连接轴与下旋转模连接。

15.更进一步的,所述下推压装置包括下连接盘、下压片座和下推盘,所述第二顶板和第一下升降板之间设有第二下升降板,所述下连接盘位于第一下升降板的上方,该下连接盘和第二下升降板之间设有第二连杆,该第二连杆穿过第一下升降板,所述下压片座内沿着高度方向环设有多个下压杆槽,每个下压杆槽对应一个下线槽,每个下压杆槽内设有下压杆,该下压杆的底部设有向外延伸的下抵触部,该下抵触部的底面设有第一下弹簧槽,所述下压片座的底部设有下支撑部,该下支撑部的底面环设有多个第二下弹簧槽,每个第二下弹簧槽对应一个第一下弹簧槽,对应的第一下弹簧槽和第二下弹簧槽之间设有下弹簧,所述下连接盘的顶部环设有多个下安装槽,每个下安装槽对应一个下压杆,所述下压杆的底部铰接于对应的下安装槽内,每个下压杆的顶部设有下压片,每个下压杆的顶部设有下开槽,所述下压片的底部铰接于下开槽内,所述下压片呈类三角形,该下压片的外端伸出下压杆槽外,所述第一下升降板的底面设有驱动下连接盘和第二下升降板升降的第七驱动装置,所述下推盘呈上小下大的锥形状,该下推盘固设于下压片座的顶部且为中空结构,所述下推盘的底部设有多个下斜槽,每个下斜槽对应一个下线槽。

16.再进一步的,所述第七驱动装置包括第六驱动电机、第十二皮带轮和第十三皮带轮,所述第一下升降板上设有第十一轴承和第十二轴承,所述第二下升降板的顶面设有第

十三轴承和第十四轴承,所述第十二皮带轮的顶部设有第七转动轴,该第七转动轴伸入第十一轴承内,所述第十二皮带轮的中部设有第六丝杆螺母,该第十二皮带轮穿设有穿过第六丝杆螺母的第六丝杆,该第六丝杆的底部与第十三轴承连接,所述第六丝杆的顶部穿过第十一轴承,所述第十三皮带轮的顶部设有第八转动轴,该第八转动轴伸入第十二轴承内,所述第十三皮带轮的中部设有第七丝杆螺母,该第十三皮带轮穿设有穿过第七丝杆螺母的第七丝杆,该第七丝杆的底部与第十四轴承连接,所述第七丝杆的顶部穿过第十二轴承,所述第一下升降板上设有“u”形的第四电机架,所述第六驱动电机设于第四电机架的底面,且该第六驱动电机的输出轴穿过第四电机架的底面且设有第十四皮带轮,所述第十四皮带轮、第十二皮带轮和第十三皮带轮通过一第六皮带连接,所述第一下升降板的底面设有用于保持第六皮带张紧度的两第四张紧轮。

17.由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型结构新颖、设计巧妙,先将电枢的底部放置于下旋转模上,然后上旋转模下降将电枢的顶部压住,上推压装置下降将电枢底部的铜线进行推压,同时下旋转模转动对电枢底部的铜线进行绕线,接着上推压装置回位,下推压装置对铜线进行向上推压,接着上旋转模对电枢顶部的铜线进行绕线,下推压装置回位,上推压装置对铜线进行向下推压,最后下旋转模转动对电枢底部的铜线进行绕线,上推压装置回位,下推压装置对铜线进行向上推压,由此完成了一个电枢的扭线、压线、推线过程,此过程完全实现自动化,大大提高了电枢的生产效率。

附图说明

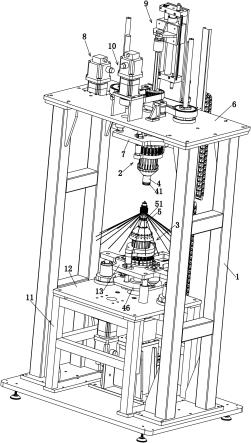

18.图1为本实用新型的结构图。

19.图2为本实用新型上半部分的结构图。

20.图3为图2中a处的局部放大图。

21.图4为图2在另一角度的结构图。

22.图5为图2在另一角度的结构图。

23.图6为本实用新型上推压装置的结构图。

24.图7为本实用新型上压片座的结构图。

25.图8为本实用新型上压杆和上压片的结构图。

26.图9为本实用新型下半部分的结构图。

27.图10为图8在另一角度的结构图。

28.图11为图8在另一角度的结构图。

29.图12为本实用新型下推压装置的结构图。

30.图13为本实用新型下压片座的结构图。

31.图14为本实用新型下压杆和下压片的结构图。

具体实施方式

32.参照图1,一种电枢线圈自动扭线机,包括机架1,该机架1上设有可升降的上推压装置2和可升降的下推压装置3,所述上推压装置2和下推压装置3的中轴方向均为上下贯通的内空结构。所述上推压装置2在中轴方向上穿设有可升降且可转动的上旋转模4,所述下

推压装置3的上方设有可转动的下旋转模5,所述上旋转模4的底部外周均布有多个上线槽41,所述下旋转模5的顶部外周均有多个下线槽51,所述上线槽41和下线槽51的个数与电枢铁芯槽的个数相当。

33.参照图1、图2、图9和图10,所述机架1的顶部设有第一顶板6,该第一顶板6的下方设有第一上升降板7,所述上推压装置2设于第一上升降板7的底面,所述第一顶板6上设有带动第一上升降板7升降的第一驱动装置8、带动上旋转模4升降的第二驱动装置9、带动上旋转模4转动的第三驱动装置10。所述机架1的底部设有支撑架11,该支撑架11的顶部设有第二顶板12,该第二顶板12的上方设有第一下升降板13,所述下推压装置3设于第一下升降板13的顶面,所述第二顶板12上设有带动第一下升降板13升降的第四驱动装置14、带动下旋转模5转动的第五驱动装置15。

34.参照图1、图2和图4,所述第一驱动装置8包括第一驱动电机81、第一升降机构82和第二升降机构83,所述第一升降机构82和第二升降机83构左、右地布置,所述第一驱动电机81的输出轴位于第一顶板6的下方,该第一驱动电机81的输出轴设有第一皮带轮84。所述第一升降机构82包括第一轴承821、第二皮带轮822、第二轴承823、第三皮带轮824、第一丝杆螺母825和第一丝杆826,所述第一轴承821固设于第一顶板6的底面,所述第二轴承823固设于第一顶板6的顶面,所述第二皮带轮822位于第一轴承821的下方,该第二皮带轮822的顶部设有第二轴部,该第二轴部伸入第一轴承821内;所述第三皮带轮824位于第二轴承823的上方,所述第三皮带轮824的底部设有第一转动轴,该第一转动轴的底部依次穿过第二轴承823、第一顶板6、第一轴承821、第二皮带轮822后与第二皮带轮822的底部连接;所述第一丝杆螺母825设于第三皮带轮824的中部,所述第一丝杆826的底部依次穿过第一丝杆螺母825、第二轴承823、第一顶板6、第一轴承821和第二皮带轮822后与第一上升降板7连接。所述第二升降机构83包括第三轴承831、第四皮带轮832、第二丝杆螺母833和第二丝杆834,所述第三轴承831固设于第一顶板6的顶面,所述第四皮带轮832位于第三轴承831的上方,所述第四皮带轮832的底部设有第二转动轴,该第二转动轴伸入第三轴承831内;所述第二丝杆螺母833设于第四皮带轮832的中部,所述第二丝杆834的底部依次穿过第二丝杆螺母833、第三轴承831和第一顶板6后与第一上升降板7连接。所述第一皮带轮84和第二皮带轮822之间设有第一皮带85,所述第三皮带轮824和第四皮带轮832之间设有第二皮带86,所述第一顶板6的顶面设有用于保持第二皮带86张紧度的两第一张紧轮87。

35.参照图2和图4,所述第一驱动电机81为伺服电机,其可以正反转,所述第一驱动电机81通过第一皮带85带动第二皮带轮822和第三皮带轮824转动,第三皮带轮824通过第二皮带86带动第四皮带轮832同步转动,第三皮带轮824和第四皮带轮832在同步转动时,第一丝杆螺母825和第二丝杆螺母833同时转动,这使得第一丝杆826和第二丝杆834可以升或降,从而带动第一上升降板7和上推压装置2的升或降。

36.参照图1至图4,所述第一顶板6的顶面设气缸安装座16,所述第二驱动装置9包括无杆气缸91和联轴器92,所述无杆气缸91设于气缸安装座16上,该无杆气缸91的缸体上设有连接板90,所述联轴器92与连接板90连接,所述联轴器92的底部设有功能轴93。所述第一顶板6的顶面设有“π”形的第一电机架17,所述第三驱动装置10包括第二驱动电机101、第五皮带轮102和第六皮带轮103,所述第五皮带轮102位于第一电机架17内,所述第二驱动电机101设于第一电机架17的顶面,且该第二驱动电机101的输出轴穿过第一电机架17与第五

皮带轮102连接,所述第一顶板6的顶面设有第四轴承18,所述第六皮带轮103的底部设有第三转动轴,该第六皮带103轮位于第四轴承18的上方,所述第三转动轴伸入第四轴承18内,所述第五皮带轮103和第六皮带轮103之间设有第三皮带104。所述第六皮带轮103的中部设有与其固定连接的功能轴套105,该功能轴套105的内周环设有多个圆弧凸部106,所述功能轴93的外周环设有多个圆弧凹槽94,每个圆弧凹槽94对应一个圆弧凸部106且位于对应的圆弧凸部106内,所述功能轴93的底部依次穿过第六皮带轮103、第四轴承18、第一顶板6、第一上升降板7和上推压装置2与上旋转模4连接。

37.参照图1至图4,所述无杆气缸91用于带动功能轴93的升降,从而带动上旋转模4的升降。所述第二驱动电机101为伺服电机,其可以正反转,所述第二驱动电机101通过第五皮带轮102和第三皮带104带动第六皮带轮103和功能轴套105转动,在圆弧凸部106和圆弧凹槽94的配合下,功能轴套105转动时,功能轴93随之转动,最终实现上旋转模4的正或反转。

38.参照图1、图2、图4、图5、图6、图7和图8,所述上推压装置2包括上连接盘20、上压片座21和上推盘22,所述第一顶板6和第一上升降板7之间设有第二上升降板19,所述上连接盘20位于第一上升降板7的下方,该上连接盘20和第二上升降板19之间设有第一连杆23,该第一连杆23穿过第一上升降板7。所述上压片座21内沿着高度方向环设有多个上压杆槽24,每个上压杆槽24对应一个上线槽41,每个上压杆槽24内设有上压杆25,该上压杆25的顶部设有向外延伸的上抵触部251,该上抵触部251的底面设有第一上弹簧槽252,所述上压片座21的顶部设有上支撑部26,该上支撑部26的顶面环设有多个第二上弹簧槽261,每个第二上弹簧槽261对应一个第一上弹簧槽252,对应的第一上弹簧槽252和第二上弹簧槽261之间设有上弹簧27。所述上连接盘20的底部环设有多个上安装槽201,每个上安装槽201对应一个上压杆25,所述上压杆25的顶部铰接于对应的上安装槽201内,每个上压杆25的底部设有上压片28,每个上压杆25的底部设有上开槽253,所述上压片28的顶部铰接于上开槽253内,所述上压片28呈类三角形,该上压片28的外端伸出上压杆槽24外。所述第一上升降板7的顶面设有驱动上连接盘20和第二上升降板19升降的第六驱动装置29,所述上推盘22呈上大下小的锥形状,该上推盘22固设于上压片座21的底部且为中空结构,所述上压片28与上推盘22的内周相抵触,所述上推盘22的底部设有多个上斜槽221,每个上斜槽221对应一个上线槽41。

39.所述第六驱动装置29包括第三驱动电机291、第七皮带轮292和第八皮带轮293,所述第一上升降板7上设有第五轴承294和第六轴承295,所述第二上升降板19的底面设有第七轴承296和第八轴承297。所述第七皮带轮292的底部设有第四转动轴,该第四转动轴伸入第五轴承294内,所述第七皮带轮292的中部设有第三丝杆螺母298,该第七皮带轮292穿设有穿过第三丝杆螺母298的第三丝杆299,该第三丝杆299的顶部与第七轴承297连接,所述第三丝杆299的底部穿过第五轴承294。所述第八皮带轮293的底部设有第五转动轴,该第五转动轴伸入第六轴承295内,所述第八皮带轮293的中部设有第四丝杆螺母290,该第八皮带轮293穿设有穿过第四丝杆螺母290的第四丝杆300,该第四丝杆300的顶部与第八轴承297连接,所述第四丝杆300的底部穿过第六轴承295。所述第一上升降板上设有“π”形的第二电机架30,所述第三驱动电机291设于第二电机架30的顶面,且该第三驱动电机291的输出轴穿过第二电机架30的顶面且设有第九皮带轮31,所述第九皮带轮31、第七皮带轮292和第八皮带轮293通过一第四皮带32连接,所述第一上升降板7的顶面设有用于保持第四皮带32

张紧度的两第二张紧轮33。

40.参照图4至图6,所述第三驱动电机291为伺服电机,其可以正反转,所述第三驱动电机291通过第九皮带轮31和第四皮带32带动第七皮带轮292和第八皮带轮293同步转动,第七皮带轮292和第八皮带轮293同步转动时第三丝杆螺母298和第四丝杆螺母290同步转动,这使得第三丝杆299和第四丝杆300可以进行升降,最终实现上连接盘20和第二上升降板19的升降,当上连接盘20下降时,其通过上压杆25推动上压片28作压线动作,当上连接盘20上升时,上压片28复位,所述上弹簧27用于实现上压杆25和上压片28的弹性下压和上升。所述上推盘22用于将敞开的铜线推至电枢铁芯槽内,所述上斜槽221使得上旋转模4在扭线时铜线在上斜槽221内具有活动的空间。

41.参照图4和图9,所述第一顶板6上固设有两上轴套34,每个上轴套34穿设有上导杆35,该上导杆35的底部与第一上升降板7的顶面固定连接,所述上导杆35的顶部伸出第一顶板6的顶面外。所述第二顶板12上固设有两下轴套36,每个下轴套36穿设有下导杆37,该下导杆37的顶部与第一下升降板13的底面固定连接,所述下导杆37的底部伸出第二顶板12的底面外。

42.参照图1、图9和图10,所述第四驱动装置14包括第四驱动电机141、第三升降机构142和第四升降机构143,所述第三升降机构142和第四升降机构143左、右地布置。所述第二顶板12的底面设有“u”形的第三电机架38,所述第四驱动电机141设于第三电机架38的底面,该第四驱动电机141的输出轴穿过第三电机架38的底面且设有第十皮带轮144。所述第三升降机构142和第四升降机构143均包括第九轴承145、第十轴承146、第十一带轮147、第五丝杆螺母148和第五丝杆149,所述第九轴承145固设于第二顶板12的底面,所述第十轴承146固设于第二顶板12的顶面,所述第九轴承145和第十轴承146内穿设有第六转动轴140,该第六转动轴146与第十一皮带轮147通过键连接,所述第十一皮带轮147位于第九轴承145的下方,所述第十一皮带轮147的顶部设有第三轴部,该第三轴部伸入第九轴承145内,所述第五丝杆螺母148设于第六转动轴140的中部,所述第五丝杆149的顶部依次穿过第六转动轴140和第五丝杆螺母148后与第一下升降板13连接。所述第三升降机构142的第十一带轮147和第四升降机构143的第十一带轮147之间设有第五皮带39,所述第二顶板12的底面设有用于保持第五皮带39张紧度的两第三张紧轮40。

43.参照图1、图9和图10,所述第四驱动电机141为伺服电机,其可以正反转,所述第四驱动电机141通过第十皮带轮144和第五皮带39带动第三升降机构142的第十一带轮147和第四升降机构143的第十一带轮147同步转动,从而带动第三升降机构142的第六转动轴140和第五丝杆螺母148以及第四升降机构143的第六转动轴140和第五丝杆螺母148同步转动,这使得第三升降机构142的第五丝杆149和第四升降机构143的第五丝杆149可以进行升降,最终带动第一下升降板13和下推压装置3的升降。

44.参照图10,所述第五驱动装置15为第五驱动电机,该第五驱动电机设于支撑架11内,该第五驱动电机的输出轴通过一连接轴42与下旋转模5连接。所述第五驱动电机为伺服电机,其可以正反转,通过连接轴42带动下旋转模5的转动,所述连接轴42穿过下推压装置3。

45.参照图9至图14,所述下推压装置3包括下连接盘43、下压片座44和下推盘45,所述第二顶板12和第一下升降板13之间设有第二下升降板46,所述下连接盘43位于第一下升降

板13的上方,该下连接盘43和第二下升降板46之间设有第二连杆47,该第二连杆47穿过第一下升降板13。所述下压片座44内沿着高度方向环设有多个下压杆槽48,每个下压杆槽48对应一个下线槽51,每个下压杆槽48内设有下压杆49,该下压杆49的底部设有向外延伸的下抵触部50,该下抵触部50的底面设有第一下弹簧槽52,所述下压片座44的底部设有下支撑部53,该下支撑部53的底面环设有多个第二下弹簧槽54,每个第二下弹簧槽54对应一个第一下弹簧槽52,对应的第一下弹簧槽52和第二下弹簧槽54之间设有下弹簧55。所述下连接盘43的顶部环设有多个下安装槽56,每个下安装槽56对应一个下压杆49,所述下压杆49的底部铰接于对应的下安装槽56内,每个下压杆49的顶部设有下压片57,每个下压杆49的顶部设有下开槽58,所述下压片57的底部铰接于下开槽58内,所述下压片57呈类三角形,该下压片57的外端伸出下压杆槽48外。所述第一下升降板13的底面设有驱动下连接盘43和第二下升降板46升降的第七驱动装置59,所述下推盘45呈上小下大的锥形状,该下推盘45固设于下压片座44的顶部且为中空结构,所述下压片57与下推盘45的内周相抵触,所述下推盘45的底部设有多个下斜槽60,每个下斜槽60对应一个下线槽51。

46.参照图9至图12,所述第七驱动装置包59括第六驱动电机591、第十二皮带轮592和第十三皮带轮593,所述第一下升降板13上设有第十一轴承594和第十二轴承595,所述第二下升降板46的顶面设有第十三轴承596和第十四轴承597。所述第十二皮带轮592的顶部设有第七转动轴,该第七转动轴伸入第十一轴承594内,所述第十二皮带轮592的中部设有第六丝杆螺母598,该第十二皮带轮592穿设有穿过第六丝杆螺母598的第六丝杆599,该第六丝杆599的底部与第十三轴承596连接,所述第六丝杆599的顶部穿过第十一轴承594。所述第十三皮带轮593的顶部设有第八转动轴,该第八转动轴伸入第十二轴承595内,所述第十三皮带轮593的中部设有第七丝杆螺母590,该第十三皮带轮593穿设有穿过第七丝杆螺母590的第七丝杆500,该第七丝杆500的底部与第十四轴承597连接,所述第七丝杆500的顶部穿过第十二轴承595。所述第一下升降板13上设有“u”形的第四电机架61,所述第六驱动电机591设于第四电机架61的底面,且该第六驱动电机591的输出轴穿过第四电机架61的底面且设有第十四皮带轮62,所述第十四皮带轮62、第十二皮带轮592和第十三皮带轮593通过一第六皮带63连接,所述第一下升降板13的底面设有用于保持第六皮带63张紧度的两第四张紧轮64。

47.参照图9至图12,所述第六驱动电机591为伺服电机,其可以正反转,所述第六驱动电机591通过第十四皮带轮62和第六皮带63带动第十二皮带轮592和第十三皮带轮593同步转动,所述第十二皮带轮592和第十三皮带轮593同步转动时第六丝杆螺母598和第七丝杆螺母590同步转动,这使得第六丝杆599和第七丝杆500可以进行升降,最终实现下连接盘43和第二下升降板46的升降,当下连接盘43上升时,其通过下压杆49推动下压片57作压线动作,当下连接盘43下降时,下压片57复位,所述下弹簧55用于实现下压杆49和下压片57的弹性上升和下降。所述下推盘45用于将敞开的铜线推至电枢铁芯槽内,所述下斜槽60使得下旋转模5在扭线时铜线在下斜槽60内具有活动的空间。

48.参照图1、图6和图12,本实用新型的设计原理如下:先将电枢的底部放置于下旋转模5上,然后上旋转模4下降将电枢的顶部压住,上推压装置2下降,上推盘22将电枢底部的铜线进行推压,同时下旋转模5转动对电枢底部的铜线进行绕线,接着上推压装置2回位,下推压装置3上升,下推盘45对铜线进行向上推压,接着上旋转模4对电枢顶部的铜线进行绕

线,下推压装置3回位,上推压装置2下降,上推盘22对铜线进行向下推压,最后下旋转模5转动对电枢底部的铜线进行绕线,上推压装置2回位,下推压装置3上升,下推盘45对铜线进行向上推压,由此完成了一个电枢的扭线、压线、推线过程。

49.本实用新型中涉及的驱动电机和无杆气缸均由一控制系统控制。

50.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1