高强度带内芯的电缆依托装置的制作方法

1.本实用新型涉及电缆支架技术领域,尤其涉及一种高强度带内芯的电缆依托装置。

背景技术:

2.电缆支架主要作用是用于对电缆的固定和支持,在电缆铺设、安装于运行中起着十分重要的作用,一般工程中都采用钢结构电缆支架,由于钢结构电缆支架存在着一些明显的缺点,如结构强度低,对电缆安全运行构成隐患。

技术实现要素:

3.本实用新型的目的是提供一种高强度带内芯的电缆依托装置。

4.为了实现上述目的,本实用新型的技术方案是:

5.高强度带内芯的电缆依托装置,包括左立柱、中立柱、右立柱和底座,所述左立柱、中立柱和右立柱的前后两侧沿竖向设有侧向卡槽,所述侧向卡槽与隔板卡接,其特征在于,所述底座的内部一体成型设有若干长条状的底座钢芯,所述底座钢芯沿左右方向横贯底座设置,

6.所述左立柱、中立柱、右立柱的下部由上至下呈三角状朝左右两侧凸出,所述左立柱、中立柱、右立柱的底面分别凸出设有一插块,所述底座上端的左侧、中部和右侧分别设有一插槽,所述插块与插槽对应连接,所述左立柱、中立柱和右立柱由上至下设有上连接孔、中连接孔和下连接孔,所述上连接孔、中连接孔和下连接孔容纳挂钩,

7.所述左立柱、中立柱、右立柱的内部一体成型设有片状的立柱钢芯,所述立柱钢芯的形状与左立柱、中立柱、右立柱横截面的形状配合,所述立柱钢芯下部的前后两侧设有与左立柱、中立柱、右立柱下部形状对应的三角板,所述立柱钢芯底部的形状与插块的形状配合。

8.进一步地,所述左立柱的上连接孔和下连接孔分别设有一左侧单挂钩,所述左侧单挂钩左侧的下端设有左卡槽,所述左卡槽与左立柱上连接孔的下缘卡接,

9.所述右立柱的上连接孔和下连接孔分别设有一右侧单挂钩,所述右侧单挂钩右侧的下端设有右卡槽,所述右卡槽与右立柱上连接孔的下缘卡接,

10.所述中立柱的中连接孔设有一双挂钩,所述双挂钩中央的下端设有中卡槽,所述中卡槽与中立柱中连接孔的下缘卡接。

11.进一步地,所述左侧单挂钩的右端呈弧状向上弯折,所述右侧单挂钩的左端呈弧状向上弯折,所述双挂钩的左右两端均呈弧状向上弯折。

12.进一步地,所述左侧单挂钩、右侧单挂钩和双挂钩的内部一体成型沿左右方向设有片状的挂钩钢芯,所述挂钩钢芯的形状与左侧单挂钩、右侧单挂钩和双挂钩的形状分别配合。

13.进一步地,所述上连接孔、中连接孔和下连接孔的形状相同,所述左侧单挂钩、右

侧单挂钩和双挂钩沿前后方向的宽度相等;其中,所述上连接孔一侧的上部凸出设有台阶,所述台阶沿竖向限位左侧单挂钩的上端,所述左侧单挂钩与上连接孔的下部卡接。

14.进一步地,所述左立柱和中立柱的上连接孔、中连接孔和下连接孔在后侧设有台阶,所述右立柱的上连接孔、中连接孔和下连接孔在前侧设有台阶。

15.进一步地,所述左立柱和中立柱的上连接孔、中连接孔和下连接孔在前侧的下部设有前斜坡,所述前斜坡由上至下倾斜向后设置;所述右立柱的上连接孔、中连接孔和下连接孔在后侧的下部设有后斜坡,所述后斜坡由上至下倾斜向前设置。

16.本实用新型的优点在于:在立柱、底座中一体成型镶嵌条状、片状的钢芯,增加了立柱、底座的支撑强度,加工便利,成本低廉;立柱和立柱钢芯底部采用三角金字塔型作为稳固结构,立柱插入底座后更稳定;立柱钢芯延续到底座插接孔,加固立柱和底座的插接连接,增强承载力。

附图说明

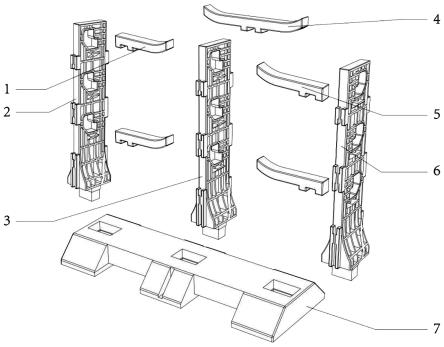

17.图1为本实用新型的拆解结构示意图;

18.图2为本实用新型的整体结构示意图;

19.图3为本实用新型和隔板的组合结构示意图;

20.图4为本实用新型底座的结构示意图;

21.图5为本实用新型底座的内部结构示意图;

22.图6~图9为本实用新型立柱和立柱钢芯的结构示意图;

23.图10~图11为本实用新型挂钩钢芯的结构示意图。

24.附图标记:

25.1左侧单挂钩、2左立柱、3中立柱、4双挂钩、5右侧单挂钩、

26.6右立柱、7底座、8底座钢芯、9立柱钢芯、10插块、

27.11插槽、12三角板、13台阶、14前斜坡、15后斜坡、16挂钩钢芯、

28.17上连接孔、18中连接孔、19下连接孔、20侧向卡槽、21隔板。

具体实施方式

29.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.本实用新型公开了一种高强度带内芯的电缆依托装置,如图1~图3所示,包括左立柱2、中立柱3、右立柱6和底座7,左立柱2、中立柱3和右立柱6的前后两侧沿竖向设有侧向卡槽20,侧向卡槽20的内侧凸出设有卡键,隔板21嵌入卡键的间隙,使侧向卡槽20与隔板21卡接,如图4所示,底座7的内部一体成型设有若干长条状的底座钢芯8,底座钢芯8沿左右方向横贯底座7设置。

31.如图6~图9所示,左立柱2、中立柱3、右立柱6的下部由上至下呈三角状朝左右两侧凸出,左立柱2、中立柱3、右立柱6的底面分别凸出设有一插块10,底座7上端的左侧、中部和右侧分别设有一插槽11,插块10与插槽11对应连接,左立柱2、中立柱3和右立柱6由上至下

设有上连接孔17、中连接孔18和下连接孔19,上连接孔17、中连接孔18和下连接孔19容纳挂钩。

32.左立柱2、中立柱3、右立柱6的内部一体成型设有片状的立柱钢芯9,立柱钢芯9的形状与左立柱2、中立柱3、右立柱6横截面的形状配合,立柱钢芯9下部的前后两侧设有与左立柱2、中立柱3、右立柱6下部形状对应的三角板12。

33.立柱钢芯9底部的形状与插块10的形状配合,将立柱钢芯9的底部延续到底座7的上连接孔17、中连接孔18和下连接孔19,加固立柱和底座7的插接连接,增强承载力。

34.参见图6,三角板12在前后方向、沿左立柱2、中立柱3、右立柱6的下部至插块10上端倾斜向内延伸,左立柱2、中立柱3、右立柱6和立柱钢芯9底部采用三角金字塔折弯结构作为稳固结构,立柱插入底座7后整体结构更稳定。

35.左立柱2的上连接孔17和下连接孔19分别设有一左侧单挂钩1,左侧单挂钩1左侧的下端设有左卡槽,左卡槽与左立柱2上连接孔17的下缘卡接。

36.右立柱6的上连接孔17和下连接孔19分别设有一右侧单挂钩5,右侧单挂钩5右侧的下端设有右卡槽,右卡槽与右立柱6上连接孔17的下缘卡接。

37.中立柱3的中连接孔18设有一双挂钩4,双挂钩4中央的下端设有中卡槽,中卡槽与中立柱3中连接孔18的下缘卡接。

38.左侧单挂钩1的右端呈弧状向上弯折,右侧单挂钩5的左端呈弧状向上弯折,双挂钩4的左右两端均呈弧状向上弯折。

39.如图10和图11所示,左侧单挂钩1、右侧单挂钩5和双挂钩4的内部一体成型沿左右方向设有片状的挂钩钢芯16,挂钩钢芯16的形状与左侧单挂钩1、右侧单挂钩5和双挂钩4的形状分别配合。

40.如图6~图9所示,上连接孔17、中连接孔18和下连接孔19的形状相同,左侧单挂钩1、右侧单挂钩5和双挂钩4沿前后方向的宽度相等;其中,上连接孔17一侧的上部凸出设有台阶13,台阶13沿竖向限位左侧单挂钩1的上端,左侧单挂钩1与上连接孔17的下部卡接。

41.左立柱2和中立柱3的上连接孔17、中连接孔18和下连接孔19在后侧设有台阶13,右立柱6的上连接孔17、中连接孔18和下连接孔19在前侧设有台阶13。

42.左立柱2和中立柱3的上连接孔17、中连接孔18和下连接孔19在前侧的下部设有前斜坡14,前斜坡14由上至下倾斜向后设置;右立柱6的上连接孔17、中连接孔18和下连接孔19在后侧的下部设有后斜坡15,后斜坡15由上至下倾斜向前设置。

43.通过在上连接孔17、中连接孔18和下连接孔19一侧上部设置内凸的台阶13,另一侧下部设置斜坡结构,使得左侧单挂钩1、右侧单挂钩5、双挂钩4和上连接孔17、中连接孔18和下连接孔19之间形成榫卯结构,挂钩和立柱之间旋转卡接。

44.举例说明旋转卡接的具体实现方式,参考左侧单挂钩1和上连接孔17,左侧单挂钩1的高度小于上连接孔17下部的高度(即台阶13下缘与上连接孔17下缘的距离),将左侧单挂钩1的上端紧贴台阶13下缘插入上连接孔17中,然后逆时针旋转左侧单挂钩1,由于左侧单挂钩1后侧的上端被台阶13锁死,左侧单挂钩1以后侧的上端作为轴心,左侧单挂钩1的前侧沿前斜坡14向下翻转,因前斜坡14由上至下向后倾斜,左侧单挂钩1的前侧向下翻转一段距离后被前斜坡14下部止位,最终左侧单挂钩1和上连接孔17卡紧。

45.在本实用新型中,钢芯也可以改为其它高分子材料。

46.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1