一种牵引电机检修流水线的制作方法

1.本实用新型涉及牵引电机检修作业领域,具体涉及一种牵引电机检修流水线。

背景技术:

2.目前地铁车辆的牵引电机检修存在的问题是:1、多采用全面集中检修作业方式,且多为全人工操作检修作业,人工劳动强大,由于是电机各工序均为全人工作业,所以对各检修工序之间的作业流程标准化也不完全固定,2、主要工序之间的流转利用车间的天车进行吊运周转以及利用人工运转,导致电机整个检修作业过程效率低下,不能适用牵引电机大修周期的全面集中、高效检修作业的要求;3、电机附件的拆卸工序和组装工序不能有效衔接,效率低下;4、现有电机检修线采用单向流转的滚筒输送线,不能回收托盘,导致效率低下。

3.综上所述,急需一种牵引电机检修流水线以解决现有技术中牵引电机集中检修效率和标准化的问题。

技术实现要素:

4.本实用新型目的在于提供一种牵引电机检修流水线,以解决现有技术中牵引电机集中检修效率和标准化的问题,具体技术方案如下:

5.一种牵引电机检修流水线,包括电机附件拆解线、电机附件组装线和中转区,中转区设置于所述电机附件拆解线和电机附件组装线之间;所述电机附件拆解线和电机附件组装线均为双层输送线,所述双层输送线的两端均设有升降机,用于实现附件托盘在双层输送线上的循环。

6.以上技术方案优选的,所述电机附件拆解线和电机附件组装线均包括吊装检修工位,用于实现电机底部的检修以及电机上下线。

7.以上技术方案优选的,所述中转区包括转子与定子拆装工位、非轴伸端端盖与转子拆装工位、非轴伸端轴承盖拆装工位、轴伸端端盖拆装工位以及转子轴承轴套退缷工位。

8.以上技术方案优选的,所述中转区包括多轴机器人以及与多轴机器人配合使用的主部件拆装夹头和主部件转运夹头。

9.以上技术方案优选的,所述中转区还包括转子探伤工位,转子探伤工位和转子轴承轴套退缷工位之间设置有悬吊设备。

10.以上技术方案优选的,电机附件拆解线、中转区和电机附件组装线组合形成u型结构。

11.以上技术方案优选的,还包括电机存放区,所述电机存放区包括立体货架,且所述电机存放区位于电机附件拆解线的起始端。

12.以上技术方案优选的,还包括主部件清洁区、主部件测试区、主部件保养区和电机综合试验区。

13.以上技术方案优选的,还包括转运设备,用于实现电机的主部件或电机的流转;所

述转运设备包括控制中心、电动搬运车以及agv转运小车。

14.以上技术方案优选的,还包括用于显示检修信息的智能显示屏。

15.应用本实用新型的技术方案,具有以下有益效果:

16.(1)本实用新型的牵引电机检修流水线包括电机附件拆解线、电机附件组装线和设置于所述电机附件拆解线以及电机附件组装线之间的中转区;本实用新型的中转区用于实现电机主部件的拆装,同时可实现电机附件拆解线与电机附件组装线之间的检修过渡,使电机附件拆解线与电机附件组装线形成一个整体,并且,本实用新型中,双层输送线的两端均设有升降机,使得托盘能够在双层输送线上进行循环流动,以保证现场流水作业的流畅性,提供检修的效率。

17.(2)本实用新型的吊装检修工位能够在电机附件拆装过程中将电机吊起,以便于查看电机底部的情况,或者用于实现电机的上线和下线。

18.(3)本实用新型中转区包括拆装工位以及退卸工位,通过设置电机的多个主部件拆装工位或退卸工位实现对电机的多个主部件进行拆装。

19.(4)本实用新型的中转区通过设置多轴机器人以及多套主部件拆装夹头和主部件转运夹头,多轴机器人以及主部件拆装夹头能够与中转区内相应的拆装工位或退卸工位配合,实现对电机主部件的快速拆装,而多轴机器人以及主部件转运夹头能够实现电机主部件的流转。

20.(5)本实用新型的转子探伤工位和转子轴承轴套退缷工位之间设置有悬吊设备,通过悬吊设备实现转子在转子轴承轴套退缷工位与转子探伤工位之间进行流转,以提高转子检修效率。

21.(6)本实用新型的电机附件拆解线、中转区和电机附件组装线组合形成u型结构,能够合理利用空间,并且,电机附件拆解线和电机附件组装线之间形成工件流转通道,便于中转区拆卸下来的主部件能够流转至其他检修区域。

22.(7)本实用新型的电机存放区包括立体货架,立体货架储存量大,且便于电机的调进和调出。

23.(8)本实用新型还包括主部件清洁区、主部件测试区、主部件保养区和电机综合试验区,能够在相应的区域布设针对各个主部件的专用检测设备,以实现对主部件的检修。

24.(9)本实用新型通过转运设备实现电机主部件在各个检修区域的流转,转运设备包括控制中心、电动搬运车以及agv转运小车,电动搬运车用于搬运电机,agv转运小车用于电机或电机的主部件在各个工位或各个检修区域之间的流转,通过控制中心协调电动搬运车以及agv转运小车与各个工位之间的配合。

25.(10)本实用新型智能显示屏能够显示现场的检修信息,便于把控整体的检修进度。

26.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

27.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

28.在附图中:

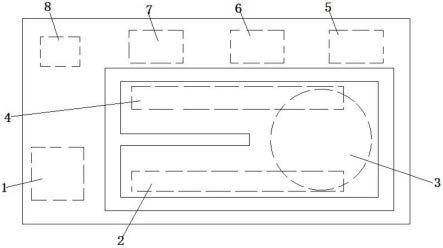

29.图1是本实施例的检修流水线各个检修区的布局示意图(仅示意了简图);

30.图2是图1中电机存放区的示意图;

31.图3是图1中的电机附件拆解线的示意图(图3中的工位07位置示意了中转区的多轴机器人)

32.图4是图1中的中转区的示意图(示意了电机附件拆解线以及电机附件组装线的部分结构);

33.图5是图1中电机附件组装线的示意图;

34.图6是图1中主部件清洁区和主部件测试区的示意图;

35.图7是图1中主部件保养区和电机综合试验区的示意图;

36.图8是图1中电机附件拆解线的侧视示意图(仅示意了简图,箭头示意托盘走向);

37.其中,1、电机存放区;1.1、立体货架;1.2、电动搬运车;2、电机附件拆解线;2.a、托盘;2.b、升降机;2.1、吊装检修工位一;2.2、带显示器的工具柜;2.3、料架;3、中转区;3.1、多轴机器人;3.2、悬吊设备一;4、电机附件组装线;4.1、吊装检修工位二; 4.2、悬吊设备二;4.3、脱漆设备;5、主部件清洁区;5.1、自动吹扫设备;5.2、自动超声波清洗机;6、主部件测试区;7、主部件保养区;8、电机综合试验区;9、agv充电区。

具体实施方式

38.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以根据权利要求限定和覆盖的多种不同方式实施。

39.实施例:

40.本实施例公开一种牵引电机检修流水线,具体如下:

41.牵引电机检修主要分以下工序:

42.a、电机拆装,拆卸下来的主部件与附件进行相应的检修;

43.a1、上线前外观检查;

44.a2、拆解电机的附件,此处电机的附件主要包括速度传感器、温度传感器、滤尘器、出线盒盖板、轴伸端(内端)联轴节,轴伸端轴套以及轴伸端轴承盖;

45.a3、拆解电机的主部件进行相应的检修后,再将电机主部件组装好;此处电机的主部件主要包括转子、定子、非轴伸端端盖、轴伸端端盖、轴承内圈以及轴套;

46.a4、将电机主部件与附件进行组装;

47.b、针对电机各主部件以及附件的检修主要有:

48.b1、关键部位探伤检查:b11、定子脱漆与磁粉探伤;b12、转子超声探伤;

49.b2、部件吹扫、清洗与烘干:b21、轴伸端端盖、非轴伸端端盖、定子、转子、滤尘器分别吹扫;b22、联轴节及轴承盖清洗;b23、轴伸端端盖、非轴伸段端盖及滤尘器清洗; b24、定子与转子清洗;b25、已清洗部件分别烘干。

50.b3、部件检查及关键尺寸测量(端盖、轴承盖及轴承室相关尺寸);

51.b4、转子检修:b41、转子外观检查;b42、转子动平衡测试与调整;

52.b5、定子检修:细分步骤有:b51、定子外观检查;b52、定子耐压试验及匝间冲击耐压测试;b53、定子绝缘测量;

53.b6、定子与转子分别喷涂绝缘漆(考虑到环保因素,在检修线外区域集中进行)

54.b7、电机通电测试,完成电机的空载特性综合性能测试,如:通电测试、相间阻值测量、温升试验、振动检测及绝缘耐压试验等试验检测作业;

55.b8、电机表面整体喷涂(考虑到环保因素,在检修线体外区域集中进行);

56.基于上述的电机检修工序,本实施例中的牵引电机检修流水线主要设计如下,如图1 至图8所示:

57.如图1所示,牵引电机检修流水线包括电机存放区1、电机附件拆解线2、中转区3、电机附件组装线4、主部件清洁区5、主部件保养区7、主部件测试区6、电机综合试验区 8以及转运设备;在各个区均设有用于显示检修信息的智能显示屏(未标示),本实施例中,智能显示屏上显示的检修信息相应在位于各个区的工具柜上进行相应显示(工具柜即标号2.2所示)。

58.本实施例中,首先对转运设备进行说明,转运设备主要包括控制中心、电动搬运车(如图1中的标号1.2所示)以及agv转运小车,电动搬运车主要用于电机的搬运,agv转运小车用于电机各主部件以及各附件在各个工序之间进行流转;agv小车在未运行时,停留在agv充电区9进行待命。

59.电机存放区1,如图2所示:所述电机存放区1(即智能库房)设置在电机附件拆解线2的起始位置,电机存放区1主要用来存放待修牵引电机和缓存已修竣合格的牵引电机,电机存放区1配备多层立体货架1.1、多层立体货架1.1用于存放电机,电机存放区1通过库位电气控制系统与库位专用管理软件的集成智能调度,来执行待修电机缓存与修竣电机存放以及智能调入和调出功能;电机存放区1内的电机通过电动搬运车搬运至电机附件拆解线2的起始位置,等待后续上线。库位电气控制系统与库位专用管理软件参考现有技术。

60.电机附件拆解线2,如图3和图8所示:为了提高电机检修作业效率,电机附件拆解线2采用上下双层式的双层输送线(滚筒输送线),所述双层输送线的两端均设有升降机 2.b(升降机与托盘的接触面设置滚筒,以将升降机上的托盘从升降机上送入滚筒线上),用于实现附件托盘2.a在双层输送线上的回收和循环;电机附件拆解线2的左侧(即起始位置)配置有吊装检修工位一2.1,吊装检修工位一2.1以及吊装检修工位二4.1均配备有电机上下线柔性吊装系统,可实现待修电机的轻便吊装上线或下线,在将待上线的电机吊起后可便于观测电机底部状况;在双层输送线的输送方向,依次设置有工位01至工位07,工位01至工位06用于实现对电机的各个附件进行拆卸,工位07为夹取工位;

61.具体是:

62.工位01:用于电机上线;

63.工位02:用于电机的外观检查;

64.工位03:用于速度传感器、温度传感器、滤尘器以及出线盒盖板拆卸;

65.工位04:用于轴伸端(内端)联轴节退卸;

66.工位05:用于拆卸轴伸端轴套;

67.工位06:拆卸轴伸端轴承盖;

68.工位07:中转区3内的设备从工位07将拆除附件后的电机夹取进入中转区3;

69.以上工位03至工位06配置相应的专用分解工具以及转运设备(具体是agv转运小车),拆卸下来的附件临时储存放置在料架2.3或者是agv转运小车上。

70.中转区3,如图4所示:中转区3设置在电机附件拆解线2的尾端位置与电机附件组装线4的起始位置之间,中转区3内水平周向设置有多个用于拆卸和组装电机主部件的多个工位(即工位21至工位25),工位21至工位25具体如下:

71.工位21为转子与定子拆装工位,配套转子与定子拆装专机;

72.工位22为非轴伸端端盖与转子拆装工位,配套非轴伸端端盖与转子拆装专机;

73.工位23为转子轴承(轴承内圈)轴套退缷工位,即将轴承内圈及轴套从转子上用专机退卸分离出来,还包括转子探伤工位2301,转子探伤工位和转子轴承轴套退缷工位之间设置有悬吊设备一3.2;本实施例中,转子探伤工位通过人工实现探伤;

74.工位24为非轴伸端轴承盖拆装工位,同时在此工位将检修好的非轴伸端端盖上线,然后多轴机器人3.1将其夹持到工位22进行非轴伸端端盖与转子的组装作业;

75.工位25为轴伸端端盖拆装工位,还设有用于实现非轴伸端轴承退缷的人工工位2501。

76.中转区3的中心设置有多轴机器人3.1(如六轴机器人,六轴机器人参考现有技术),中转区3内还设置有与多轴机器人3.1配合使用的主部件拆装夹头和多组主部件转运夹头;主部件拆装夹头为拧紧枪夹头;多组主部件转运夹头分别为定子转子夹头、轴伸端盖夹头以及非轴伸端轴承盖夹头,多组主部件转运夹头均参考现有技术,即为了提高使用性能,多组主部件转运夹头根据夹持的具体位置、夹持物件的尺寸与重量参考现有技术进行设计。

77.中转区3的机器人拆解流程如下,如图4所示:

78.1、多轴机器人3.1将电机附件拆解线2中位于工位07的电机通过定子转子夹头夹取定子外壳至工位25,使轴伸端端盖朝上;多轴机器人3.1更换拧紧枪夹头,将轴伸端端盖上的螺丝进行拆卸;多轴机器人3.1更换轴伸端端盖夹头后,将拆卸下来的轴伸端端盖夹取至滑台上滑出;

79.2、多轴机器人3.1通过定子转子夹头从工位25夹取电机翻转180

°

后放至工位24,使非轴伸端轴承盖朝上;多轴机器人3.1更换拧紧枪夹头,将非轴伸端轴承盖上的螺丝进行拆卸;多轴机器人3.1更换非轴伸端轴承盖夹头后,将拆卸下来的非轴伸端轴承盖夹取至滑台上滑出;

80.3、多轴机器人3.1更换定子转子夹头,将电机从工位24夹取至工位21,将电机放置在转子与定子拆装专机上;多轴机器人3.1更换拧紧枪夹头,拆卸非轴伸端端盖螺丝,便于实现转子与定子的分离;多轴机器人3.1更换定子转子夹头,将转子和定子实现分离;

81.4、多轴机器人3.1通过定子转子夹头将分离后的定子夹取至电机附件组装线4(具体是位于电机附件组装线4上的定子脱漆工位,即工位08),便于进行后续的检修步骤;

82.5、多轴机器人3.1通过定子转子夹头将与定子分离后的转子和非轴伸端端盖从工位 21夹取至工位22的非轴伸端端盖与转子拆装专机上;将非轴伸端端盖与转子分离,并将非轴伸端端盖通过滑台滑出;再将转子从工位22夹取至工位23,将转子的轴承内圈与轴套实现退缷,然后转子被悬臂吊3.2转移至转子探伤工位2301,进行人工探伤检测;检测完成后转子下线,进入后续吹扫及清洗工序。

83.在通过电机附件拆解线2和中转区3对电机附件及主部件进行拆卸后,通过agv转运小车将各部件运送至主部件清洁区5,在主部件清洁区5对各主部件进行吹扫、清洗、烘干

和尺寸检测。需进行清洁、检测的部件包括定子、转子、轴承盖和端盖等部件,其中定子需先在电机附件组装线4的定子脱漆工位(即工位08,工位08位置设置有脱漆设备 4.3)进行脱漆处理以及探伤(在工位09进行)后,再运送至主部件清洁区5。

84.为实现对各部件的清洁和检测,如图6所示,主部件清洁区5设有自动吹扫设备5.1、自动超声波清洗机5.2和附属关键尺寸检测工作台。其中,自动超声波清洗机5.2和检测工作台分别设置在工位31和工位32处。此处需要说明的是,本实施例中由于现场的安装情况,没有对工位26至工位30进行说明,其并不影响本方案的实施。

85.主部件测试区6主要用于对定子和转子进行测试试验,设有工位33和工位34:

86.工位33为定子测试工位,用于进行定子耐压试验、匝间冲击耐压试验和绝缘测量;

87.工位34为转子测试工位,用于进行转子动平衡测试。

88.如图5所示,定子从工位08脱漆完成后,然后经过工位09的定子探伤工位进行磁粉探伤后从电机附件组装线4的工位10下线(工位10位置设置有悬吊设备二4.2,用于定子下线),然后将定子完成清洁和尺寸检测后,将其通过agv小车转运至主部件测试区6,进行定子外观检查、耐压试验测试和绝缘测量;测试完成后,通过agv小车转运至电机拆解线的起始位置上线,即电机拆解线的吊装检修工位一2.1将定子上线至工位01,定子从工位01流转至工位07,并通过多轴机器人3.1流转至中转区3,此时电机拆解线2对于定子来说只起流转功能;将定子转运至中转区3后,便于通过多轴机器人3.1实现定子与其他部件的组装。

89.将转子完成清洁和尺寸检测后,再通过agv转运小车将转子转运至主部件测试区6,进行转子动平衡测试;测试完成后,将转子转运至在检修线外喷绝缘漆后再转运至中转区 3的工位2301(此时不再重复探伤),便于通过多轴机器人3.1完成转子的组装。

90.主部件保养区7,如图7所示,用于对轴承进行注油和压装等操作,对电机内端端盖与外端端盖用轴承进行清洁和尺寸检测后,通过agv转运小车将轴承转运至主部件保养区7进行保养和压装,主要包括以下工位:

91.工位35为注油工位,设有用于对轴承注油的轴承注油机;

92.工位36为轴承压装工位,用于将轴承及其对应的轴承进行压装;

93.工位37为加热工位,设有用于在压装前对端盖进行加热的端盖加热机;

94.主部件保养区7的工作过程为,将轴承在工位35进行注油,将端盖在工位37实现加热后,在工位36实现压装;随后通过agv转运小车将压装后的轴承及端盖转运至中转区 3,便于通过多轴机器人3.1实现组装。

95.中转区3的多轴机器人3.1的组装操作与前述的拆解操作步骤相反,操作类似,此处不再赘述。

96.通过多轴机器人3.1完成定子、转子、轴承盖和端盖等部件的组装后,通过多轴机器人3.1将组装了主部件的电机放置于电机附件组装线4的工位08上,工位08位于中转区 3的范围内,电机附件组装线4用于实现附件组装,电机附件组装线4同样采用上下双层式的双层输送线,结构与电机附件拆解线2相同,托盘输送方向相反,电机附件组装线4 设有以下工位,如图5所示:

97.工位08为激光脱漆工位,用于在定子清洁前对定子焊缝进行激光脱漆;在组装过程中仅用于实现电机流转,不再进行脱漆操作;优选在工位08正上方设置防尘罩。

98.工位09为定子探伤工位,用于在定子清洁后对定子进行磁粉探伤;在组装过程中

仅用于实现电机流转,不再进行探伤操作;

99.工位10为定子下线工位,便于定子脱漆、探伤后从此处下线进行后续的清洁、试验和组装工序;

100.工位11为附件安装工位,用于安装滤尘器;

101.工位12:对各紧固螺栓进行扭力校核后在电机上划线,并安装工艺螺堵;

102.工位13:安装速度传感器、温度传感器等部件,清洁检查传感器及电机的三相线缆,安装配件紧固螺栓;

103.工位14:紧固三相线缆的防水接头,对电机出线盒进行清洁检查;

104.工位15:对转轴进行打磨修正,安装联轴节;

105.工位16:涂抹防锈油,粘贴温度试纸;

106.工位17:电机下线。

107.除此之外,如图5所示,在电机附件组装线4起始位置外侧设有悬吊设备二4.2,用于实现定子脱漆和探伤后的下线;在电机附件组装线4尾端位置设有吊装检修工位二4.1,用于实现组装好的电机整体下线。

108.本实施例中,如图1所示,电机附件拆解线2、中转区3和电机附件组装线4组合形成u型结构,能覆盖电机拆装检修过程中的主要及关键工序,检修流水线布局设计紧凑合理,占用面积小,主要检修工序流转效率高。

109.电机下线后,通过agv转运小车将组装后的电机运送至电机综合试验区8,如图7 所示,完成电机的空载特性综合性能测试,如通电测试、相间阻值测量、温升试验、振动检测及绝缘耐压试验等试验检测作业,试验合格后再通过agv转运小车转运至电机存放区1,等待下一次取用。

110.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1