一种切向永磁同步电机的内嵌式转子及电机的制作方法

1.本实用新型涉及永磁同步电机领域,具体涉及一种切向永磁同步电机的内嵌式转子及电机。

背景技术:

2.电机是实现机电能量转换的装置,永磁同步电机因其结构紧凑、体积小、重量轻、效率高、运行可靠等优点在家电行业得到了广泛的应用。现有家电行业中用的小型切向永磁同步电机,转子上的永磁体基本上都是突出式的,即使用环形永磁体,并用粘接的方式将其固定在转子上。但是,随着转子的转动,会产生较大的离心力,在速度较高的情况下,出现永磁体松动或脱落的现象,从而影响电机的性能和寿命。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种切向永磁同步电机的内嵌式转子及电机,避免永磁体松动或者脱落,提升电机性能和使用寿命。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

5.一种切向永磁同步电机的内嵌式转子,包括转子铁芯和永磁体,所述转子铁芯上开设有永磁体槽,所述永磁体槽朝向所述转子铁芯的轴向和周侧开口;

6.所述永磁体槽包括开口部、容纳部和隔磁部,所述开口部、容纳部和隔磁部沿所述转子铁芯径向连续,所述开口部和容纳部在所述转子铁芯径向上的截面呈矩形,所述隔磁部在所述转子铁芯径向上的截面呈三角形,所述容纳部的矩形和所述隔磁部的三角形的相邻边重合,所述开口部的口径小于所述容纳部的矩形的宽度,所述永磁体容放于所述永磁体槽中并充满所述容纳部。

7.进一步地,所述转子铁芯上开设有轴向贯通的通孔,所述通孔设置于相邻两个所述永磁体槽之间。

8.进一步地,所述通孔的中心位于相邻两个所述永磁体槽的对称轴上。

9.进一步地,所述通孔在所述转子铁芯径向上的截面呈三角形。

10.为了解决上述技术问题,本实用新型采用的另一技术方案为:

11.一种切向永磁同步电机,包括上述的内嵌式转子以及套设在内嵌式转子周侧的定子,所述定子包括定子铁芯和绕组线圈,所述定子铁芯设置有绕线槽,所述绕线槽朝向轴心处开口,所述绕组线圈设置于所述绕线槽中。

12.进一步地,所述绕线槽为对称的半闭口方圆形槽,所述绕线槽包括一个弧形面和四个平整面且相邻面相交处为倒圆角面,所述弧形面与所述定子铁芯的周面为同心弧面,所述绕线槽中与所述弧形面相邻的两个平整面相对所述定子铁芯的半径所在轴向平面倾斜设置,所述绕线槽的槽肩处与所述弧形面相对的两个平整面位于同一平面且与所述绕线槽的对称面垂直。

13.进一步地,所述绕组线圈为三相绕组线圈,所述绕组线圈成双层分数槽集中绕组

的设置在所述定子铁芯上。

14.进一步地,所述定子铁芯上设置有12个形状相同的所述绕线槽,所述定子铁芯的轭部厚度为4-6毫米,所有的所述绕线槽的齿宽均为4-5毫米,槽口宽度为3-4毫米,槽肩高度小于1毫米;所述转子铁芯上对应所述定子设置有8个所述永磁体槽。

15.本实用新型的有益效果在于:在切向永磁同步电机转子铁芯上开设朝向周侧开口的永磁体槽,永磁体放置在永磁体槽的容纳部中与转子铁芯贴紧,永磁体朝向转子铁芯周侧的一端通过口径小于容纳部宽度即永磁体宽度的开口部限位在永磁体槽中,保证了永磁体不会在离心力下脱出转子铁芯,永磁体朝向转子铁芯的轴心的一端抵在永磁体槽的容纳部和隔磁部连接的转角上,从而使永磁体稳定的被限制固定在永磁体槽中,在转子高速转动下能够保持稳定不会产生松动,并且永磁体朝向转子铁芯的轴心的一端与转子铁芯之间形成的三角形空隙,能够在固定的同时起到隔磁作用,减少永磁体漏磁,提升电机的性能。

附图说明

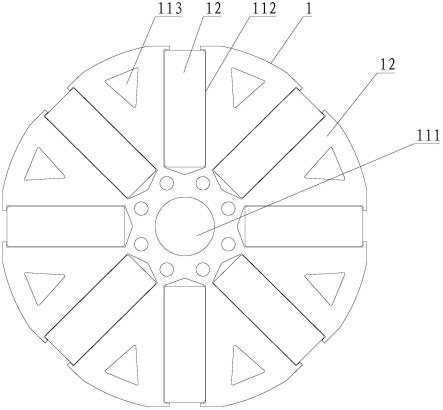

16.图1为本实用新型实施例一和二的一种切向永磁同步电机的内嵌式转子的径向结构示意图;

17.图2为本实用新型实施例一和二的一种切向永磁同步电机的内嵌式转子的转子铁芯的径向结构示意图;

18.图3为本实用新型实施例一和二的一种切向永磁同步电机的内嵌式转子的永磁体充磁方向示意图;

19.图4为本实用新型实施例二的一种切向永磁同步电机的定子和转子组合的径向结构示意图;

20.图5为本实用新型实施例二的一种切向永磁同步电机的定子铁芯的径向结构示意图;

21.图6为本实用新型实施例二的一种切向永磁同步电机的定子的绕组线圈在绕线槽内的分配示意图。

22.标号说明:

23.1、内嵌式转子;11、转子铁芯;111、轴孔;112、永磁体槽;112a、开口部;112b、容纳部;112c、隔磁部;113、通孔;12、永磁体;

24.2、定子;21、定子铁芯;211、绕线槽;22、绕组线圈。

具体实施方式

25.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.一种切向永磁同步电机的内嵌式转子,包括转子铁芯和永磁体,所述转子铁芯上开设有永磁体槽,所述永磁体槽朝向所述转子铁芯的轴向和周侧开口;

27.所述永磁体槽包括开口部、容纳部和隔磁部,所述开口部、容纳部和隔磁部沿所述转子铁芯径向连续,所述开口部和容纳部在所述转子铁芯径向上的截面呈矩形,所述隔磁部在所述转子铁芯径向上的截面呈三角形,所述容纳部的矩形和所述隔磁部的三角形的相邻边重合,所述开口部的口径小于所述容纳部的矩形的宽度,所述永磁体容放于所述永磁

体槽中并充满所述容纳部。

28.从上述描述可知,本实用新型的有益效果在于:在切向永磁同步电机转子铁芯上开设朝向周侧开口的永磁体槽,永磁体放置在永磁体槽的容纳部中与转子铁芯贴紧,永磁体朝向转子铁芯周侧的一端通过口径小于容纳部宽度即永磁体宽度的开口部限位在永磁体槽中,保证了永磁体不会在离心力下脱出转子铁芯,永磁体朝向转子铁芯的轴心的一端抵在永磁体槽的容纳部和隔磁部连接的转角上,从而使永磁体稳定的被限制固定在永磁体槽中,在转子高速转动下能够保持稳定不会产生松动,并且永磁体朝向转子铁芯的轴心的一端与转子铁芯之间形成的三角形空隙,能够在固定的同时起到隔磁作用,减少永磁体漏磁,提升电机的性能。

29.进一步地,所述转子铁芯上开设有轴向贯通的通孔,所述通孔设置于相邻两个所述永磁体槽之间。

30.由上述描述可知,在转子铁芯上两个永磁体槽之间的位置开设轴向贯通的通孔,既可以降低转子的重量,同时还能够起到通风散热的作用。

31.进一步地,所述通孔的中心位于相邻两个所述永磁体槽的对称轴上。

32.由上述描述可知,将减重散热的通孔设置在相邻两个永磁体槽中间的磁密度较低的位置,保证转子动平衡。

33.进一步地,所述通孔在所述转子铁芯径向上的截面呈三角形。

34.由上述描述可知,将通孔设置为转子铁芯相邻两个永磁体槽之间部分相似的对称形状,转子更稳定损耗更小。

35.为了解决上述技术问题,本实用新型采用的另一技术方案为:

36.一种切向永磁同步电机,包括上述的内嵌式转子以及套设在内嵌式转子周侧的定子,所述定子包括定子铁芯和绕组线圈,所述定子铁芯设置有绕线槽,所述绕线槽朝向轴心处开口,所述绕组线圈设置于所述绕线槽中。

37.由上述描述可知,在电机中将内嵌式转子设置在定子中,匹配定子结构,使切向永磁同步电机的结构更加可靠,提高电机性能和使用寿命。

38.进一步地,所述绕线槽为对称的半闭口方圆形槽,所述绕线槽包括一个弧形面和四个平整面且相邻面相交处为倒圆角面,所述弧形面与所述定子铁芯的周面为同心弧面,所述绕线槽中与所述弧形面相邻的两个平整面相对所述定子铁芯的半径所在轴向平面倾斜设置,所述绕线槽的槽肩处与所述弧形面相对的两个平整面位于同一平面且与所述绕线槽的对称面垂直。

39.由上述描述可知,将绕线槽设置为半闭口方圆形状并且做倒圆角处理,降低定子齿槽转矩并提高电机的性能,并且将绕线槽设置为倾斜的槽,尤其是槽肩处倾斜,能够使径向力沿电机轴线方向产生相位移,减小了轴向平均径向力,从而能够降低电机噪声。

40.进一步地,所述绕组线圈为三相绕组线圈,所述绕组线圈成双层分数槽集中绕组的设置在所述定子铁芯上。

41.由上述描述可知,绕组线圈由铜线绕制而成,采用双层分数槽集中绕组的绕线方法,根据电机性能匹配地设置每个绕线槽中放置的导体线径及匝数,槽满率设置为55%至65%,以便于针对小电机使用机器绕线。

42.进一步地,所述定子铁芯上设置有12个形状相同的所述绕线槽,所述定子铁芯的

轭部厚度为4-6毫米,所有的所述绕线槽的齿宽均为4-5毫米,槽口宽度为3-4毫米,槽肩高度小于1毫米;所述转子铁芯上对应所述定子设置有8个所述永磁体槽。

43.由上述描述可知,将电机的槽数设置为12,极数设置为8,即定子上设置12个绕线槽,转子上设置8个永磁体槽安装8块永磁体,通过对定子的槽型各个尺寸进行优化设计与永磁体进行匹配,该配置下的电机的损耗更小,转矩脉动更小,效率更高更可靠。

44.本实用新型的内嵌式转子和电机适用于功率较小的家电,相较于突出式的切向永磁体表贴的转子和电机,结构更加牢靠,避免出现永磁体脱落的现象,并且电机性能更优使用寿命更长。

45.请参照图1至图3,本实用新型的实施例一为:

46.一种切向永磁同步电机的内嵌式转子1,包括转子铁芯11和永磁体12,转子铁芯11由高性能铁芯材料冲压而成,永磁体12是由剩磁和矫顽力较高的高性能永磁材料制成。

47.如图2所示,转子铁芯11的轴心处开设固定转轴的同轴心轴孔111,转子铁芯11上围绕轴孔111呈放射状的间隔均匀的开设有多个永磁体槽112,永磁体槽112朝向转子铁芯11的轴向两端和周侧开口。永磁体槽112包括开口部112a、容纳部112b和隔磁部112c,开口部112a、容纳部112b和隔磁部112c沿转子铁芯11的径向连续开口部112a靠近转子铁芯11的周面,隔磁部112c靠近转子铁芯11的轴孔111,容纳部112b。开口部112a和容纳部112b在转子铁芯11径向上的截面呈矩形,并且开口部112a的口径小于容纳部112b的口径,即永磁体槽112为开口口径小于内径的半闭口槽,转子铁芯11在永磁体槽112开口处做平切处理,使永磁体槽112的槽肩呈成方形。隔磁部112c在转子铁芯11径向上的截面呈等腰三角形,隔磁部112c的三角形的底边与容纳部112b的矩形相邻边重合。

48.如图1以及图3所示,永磁体12插入永磁体槽112容纳部112b并充满容纳部112b,永磁体12的磁极朝向永磁体槽112的两侧,即永磁体12充磁方向为转子铁芯11的切线方向。永磁体12朝向转子铁芯11周面的一端抵压在永磁体槽112开口部112a与容纳部112b之间形成阶面处,永磁体12朝向转子铁芯11的轴孔111的一端抵压在容纳部112b的矩形与隔磁部112c的三角形形成的夹角处,从而使永磁体12在转子铁芯11径向上固定。隔磁部112c的三角形顶点处则与永磁体12具有间距,使永磁体12靠近转子铁芯11的一端形成三角形空隙区域,同时起到隔磁作用,减少漏磁,进一步提升电机的性能。

49.如图2所示,转子铁芯11上在相邻两个永磁体槽112之间开设轴向贯通的通孔113,通孔113在转子铁芯11径向上的截面呈等腰三角形,并且通孔113的对称面与相邻两个永磁体槽112的对称面重合的设置在转子磁密低的位置。

50.请参照图1至图6,本实用新型的实施例二为:

51.一种切向永磁同步电机,包括定子2和上述实施例一的内嵌式转子1,定子2套在内嵌式转子1的外侧。定子2包括定子铁芯21和绕组线圈22,定子铁芯21由高性能硅钢片轴向依次层叠而成,硅钢片的厚度设置为0.35毫米,以能够降低涡流损耗,绕组线圈22为三相绕组,由铜线绕制而成。

52.如图5所示,定子铁芯21上设置有12个形状相同且对称的绕线槽211。绕线槽211为一个半闭口方圆形槽,包括一个弧形面和四个平整面,相邻的面相交处为倒圆角面,即绕线槽211做倒圆角处理,降低齿槽转矩和提高电机的性能。弧形面对应的轴心与定子铁芯21的轴心重合,与弧形面相邻的两个平整面相对定子铁芯21的半径所在的轴向平面倾斜,位于

绕线槽211的槽肩处并且与弧形面相对的两个平整面位于同一平面且与绕线槽211的对称面垂直。绕线槽211的弧形面与定子铁芯21的周面之间的距离h为4-6毫米,即定子铁芯21的轭部的厚度为4-6毫米;相邻两个绕线槽211之间的距离d为4-5毫米,即定子铁芯21绕线槽211的齿宽为4-5毫米;绕线槽211的槽口宽度d为3-4毫米并且槽肩高度h小于1毫米。内嵌式转子1的转子铁芯11上相应的设置有8个永磁体槽112。

53.如图4以及图6所示,绕组线圈22通过双层分数槽集中绕组的方式根据永磁体槽112的数量即电机的极数8在定子铁芯21上的绕线槽211内外绕制。绕组线圈22的节距为1,具体分布为a+、a-、b+、b-、c+、c-如此循环反复,并且绕线槽211的槽满率限制在55%至65%,即60%左右。

54.综上所述,本实用新型提供的一种切向永磁同步电机的内嵌式转子及电机,通过在转子铁芯上设置特定形状的永磁体槽,将切向充磁的永磁体内嵌到转子铁芯中,并通过永磁体槽的形状直接稳定的固定永磁体,同时起到隔磁作用;并且在转子铁芯上的永磁体之间的磁密低的区域开设通孔,使转子的重量减小且具有较好的散热能力,避免了永磁体松动或者脱落,且提升了电机性能和使用寿命;采用该内嵌是转子并将转子与定子匹配设置槽数和尺寸,定子的特定尺寸和形状使电机的损耗更小,转矩脉动更小,nvh(noise、vibration、harshness,指噪声、振动和声学粗糙度)性能显著提升,提高电机整体的效率和性能。

55.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1