空心轴永磁电机定转子合装工装的制作方法

本技术涉及电机生产,更具体地,涉及一种空心轴永磁电机定转子合装工装。

背景技术:

1、永磁电机因效率高、节能、绿色环保等优良特性,在很多场合开始逐步取代交流异步电机。与异步电机相比,由于永磁电机结构的特殊性,其组装难度更高,尤其是定转子合装过程中,因受到定转子偏心磁拉力的影响,容易出现定转子相吸、轴承滚道面擦伤的情况,导致产品返工或零件报废而造成经济损失。

2、电机分为传动端和非传动端,即定子和转子相应的也包括传动端和非传动端。电机的传动端和非传动端分别安装有端盖,以及与转轴相适配的轴承,端盖靠近电机的内侧开有轴承室,轴承安装于轴承室中。本实用新型中,将安装于传动端的端盖称为端盖一,安装于非传动端的端盖称为端盖二;将安装于传动端的轴承称为轴承一,安装于非传动端的轴承称为轴承二。

3、针对永磁电机定转子合装,现有技术方案通常采用定转子立式合装的方法,如图1所示,采用的工装包括底座14、导向筒15和导向杆16,底座14置于工作台上,底座14上固定有导向筒15,在定子12一端安装导向筒15,在转子11一端安装导向杆16,通过导向筒15与导向杆16的小间隙配合导向来实现定转子合装,具体工作步骤如下:

4、(1)将轴承一外圈压装至端盖一的轴承室中,将端盖一安装至定子传动端;

5、(2)将定子翻转成立式状态,其中具有端盖一的一端朝下;

6、(3)将定子吊运至操作台上,将端盖一固定在带有导向筒的底座上;

7、(4)将轴承一内圈安装在转子传动端,接着在转子传动端上安装导向杆;

8、(5)将轴承二压装至端盖二的轴承室,再将带有轴承二的端盖二安装至转子非传动端;

9、(6)将转子翻转成立式状态,其中带有端盖二的一端朝上;

10、(7)将转子吊运至定子上方,使得定转子基本同轴,再缓缓降下转子,调整转子位置,使得导向杆进入导向筒,继续降落转子,直到端盖二与定子接触。

11、(8)在端盖二上安装紧固螺栓后,将电机从操作台上吊运下来,并翻转成卧式状态,即整个定转子合装作业完成。

12、现有技术方案虽然可以解决大部分永磁电机定转子合装问题,但是也存在以下缺点:

13、(1)导向杆需要安装在转轴上,导向杆直径受到转轴直径、转子长度的影响,材料选用及加工成本相对较高。例如,当永磁电机转子直径大、转轴为空心轴时,若采取上述定转子合装方法,则设计出来的导向杆直径较大,导致安装不方便。

14、(2)底座安装在工作台上,定转子合装时所需作业总高度约3倍转子长度,当转子较长时容易受到厂房或天车高度限制,同时也存在一定安全隐患。

15、(3)当转子较长时,导向杆容易产生变形或偏斜,导致定转子铁心吸附在一起而出现擦伤。

16、(4)现有定转子合装装置一般只适用于一种型号的电机,制作成本相对较高。

技术实现思路

1、本实用新型针对现有技术永磁电机定转子合装工装不适用于空心轴电机,合装时操作空间大、存在安全隐患、制作成本高、导向杆容易发生变形和偏斜的技术问题,提供一种空心轴永磁电机定转子合装工装。

2、本实用新型的上述目的通过以下技术方案予以实现:

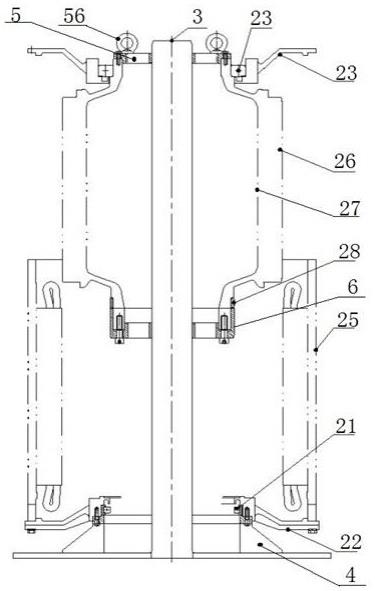

3、一种空心轴永磁电机定转子合装工装,包括放置于工作台上的底座、垂直固定于底座上的导向杆,以及分别用于安装在转子两端的上盖板和下盖板;上盖板和下盖板中心均开有与导向杆外径相适配的导向孔,其中,下盖板的外径小于等于轴承一的轴承外圈的内径。

4、此处需要说明的是:第一种,有的轴承是滚柱跟保持架固定在轴承外圈上;第二种,有的轴承是滚柱跟保持架固定在内圈上。当轴承一为第一种轴承时,下盖板的外径实际上是不仅仅小于轴承外圈的内径,更精确的是小于等于轴承一的滚柱围成的内径。当轴承一为第二种轴承时,下盖板的外径就是小于等于轴承一轴承外圈的内径。

5、本实用新型提供一种电机定转子合装的工装,适用于具有空心轴的永磁电机,通过在转子两端分别安装上盖板和下盖板,上盖板和下盖板上的导向孔形成导向筒,为导向杆导向,上、下盖板形成的导向筒结构简单、安装方便。导向杆固定安装于底座上,相对现有技术,合装时,首先,导向杆固定在底座上,底座对导向杆固定定位,合装过程中导向杆本身不会发生位移,因此导向杆不容易产生变形或偏斜,定转子合装过程中更加顺畅;其次,本实用新型在合装时,作业高度至少为导向杆+转子的高度,现有技术在合装时,作业高度至少为转子+导向杆+定子+导向筒的高度,因此本实用新型相对现有技术还降低了作业平台高度,作业总高度约为2倍转子长度,作业更方便,安全性提高。

6、在使用时,定子传动端的端盖一通过紧固件与底座固定,端盖一的轴承室内安装有轴承一的轴承外圈;底座放置于工作台上,上、下盖板分别安装于转子两端,其中转子非传动端还安装有轴承一的轴承内圈,该轴承内圈位于下盖板之上,上、下盖板的导向孔与导向杆相适配,转子沿着导向杆下移,直至端盖二止口与定子非传动端止口接触,再使用紧固件将端盖二止口压入定子非传动端止口。拆卸端盖一与底座之间的连接件,将定转子组件从底座上吊运出来,并翻转成卧式状态,即完成定转子合装作业。

7、综上所述,以上所述的工装适用于具有空心轴的永磁电机定转子的合装,并且解决了现有技术合装时操作空间大、存在安全隐患、制作成本高、导向杆容易发生变形和偏斜的技术问题。

8、进一步地,底座包括底板、支撑环和固定于底板和支撑环之间的筋板;导向杆垂直固定于底板的中心,从支撑环穿出,筋板沿圆周方向均布于导向杆周围;支撑环的上端设置有与端盖一相适配的止口一,止口一处开有固定孔用于与端盖一连接。

9、支撑环作为传动端端盖一的接口,带有止口一(止口一与导向杆同轴)以及固定孔,起到支撑固定传动端端盖(即端盖一)以及定子的作用;筋板用于固定支撑环。

10、优选地,底板包括上底板、下底板和固定于上底板和下底板之间的筋板二,

11、上、下底板以及筋板二用于加强固定导向杆,避免导向杆受到磁拉力而出现偏斜或松动。导向杆穿过整个底座,导向杆的端面与底座底面齐平。

12、更进一步地,支撑环可拆卸安装于筋板上。优选地可使用螺栓将支撑环固定在筋板上,使支撑环可拆卸。通过替换不同尺寸的支撑环、上下盖板,并借用现有工装其余零部件,则本实用新型定转子合装工装可适用于更多型号的电机。

13、进一步地,上盖板的下表面设置有与转子非传动端相适配的止口二,止口二处开有螺纹孔二,使用紧固件二通过螺纹孔二将上盖板与转子非传动端连接。

14、设置止口二方便与转子定位安装。

15、更进一步地,上盖板上还开有用于吊装的螺纹孔三,用于安装吊环。

16、进一步地,下盖板的上表面设置有与转子传动端相适配的止口四,止口四开有螺纹孔四,使用紧固件四通过螺纹孔四将下盖板与转子传动端连接。

17、更进一步地,下盖板的外圆周为导向外圆面,合装时,导向外圆面为轴承一的轴承内圈的安装导向。

18、更进一步地,当轴承一的滚柱跟保持架固定在轴承一外圈时,导向外圆面为相对轴承一滚柱较软的材质,避免合装过程损伤轴承滚柱。

19、更进一步地,导向外圆面为一个铜圈,并使用点焊的方式与下盖板固定。

20、使用本实用新型所述的空心轴永磁电机定转子合装工装,进行定转子合装的具体步骤如下:

21、s1:将轴承一的外圈压装在端盖一的轴承室内,将端盖一安装至定子传动端,形成定子组件;

22、s2:将定子组件翻转成立式状态,使定子具有端盖一的一端朝下;

23、s3:将定子组件吊运至底座上,将端盖一与底座通过连接件固定,使得定子组件与底座形成一个整体;

24、s4:将轴承二安装在转子非传动端的端盖二的轴承室内,将端盖二安装至转子非传动端上;

25、s5:将轴承一的轴承内圈套在转子传动端,再将下盖板套在转子传动端,轴承一的轴承内圈位于下盖板之上;将转子上盖板安装在转子非传动端,将吊环安装在转子上盖板上;通过s4和s5步骤,形成转子组件;

26、s6:将转子组件翻转成立式状态,使转子传动端朝下;

27、s7:将转子组件吊运至定子组件上方,将转子下盖板导向孔对好底座上的导向杆,缓慢降落转子组件,使得导向杆依次穿过转子下盖板、转子上盖板,直到端盖二止口与定子非传动端止口接触,再使用紧固件将端盖二止口压入定子非传动端止口;

28、s8:拆卸端盖一与底座之间的连接件,将定转子组件从底座上吊运出来,并翻转成卧式状态,拆除上盖板和下盖板,即完成定转子合装作业。

29、本实用新型具有以下有益效果:

30、本实用新型根据定子、转子、两端端盖、端盖轴承的接口尺寸,设计一种适用于具有空心轴的永磁电机定转子合装工装,利用上、下盖板中心导向孔与底座上的导向杆形成配合导向,完成定子组件与转子组件的合装。1、导向杆与底座固定,解决了现有工装的导向杆无法与空心轴固定的不足,并且导向杆与底座固定,底座对导向杆定位,合装过程中导向杆本身不会发生位移,因此导向杆不容易产生变形或偏斜,定转子合装过程中更加顺畅。2、本实用新型在合装时,作业高度至少为导向杆+转子的高度,现有技术在合装时,作业高度至少为转子+导向杆+定子+导向筒的高度,因此本实用新型相对现有技术还降低了作业平台高度,作业总高度约为2倍转子长度,作业更方便,安全性提高。3、设计上盖板和下盖板,并在上盖板和下盖板上开有导向孔,两个导向孔为导向杆导向,两端盖板中心孔形成导向筒,设计巧妙、安装方便,制作成本低。

- 还没有人留言评论。精彩留言会获得点赞!