用于制造具有涂层短路环的短路转子的方法与流程

本发明涉及一种用于制造异步电机的具有涂层短路环的短路转子的方法,以及异步电机本身及其在不同应用、优选工业应用中的用途。

背景技术:

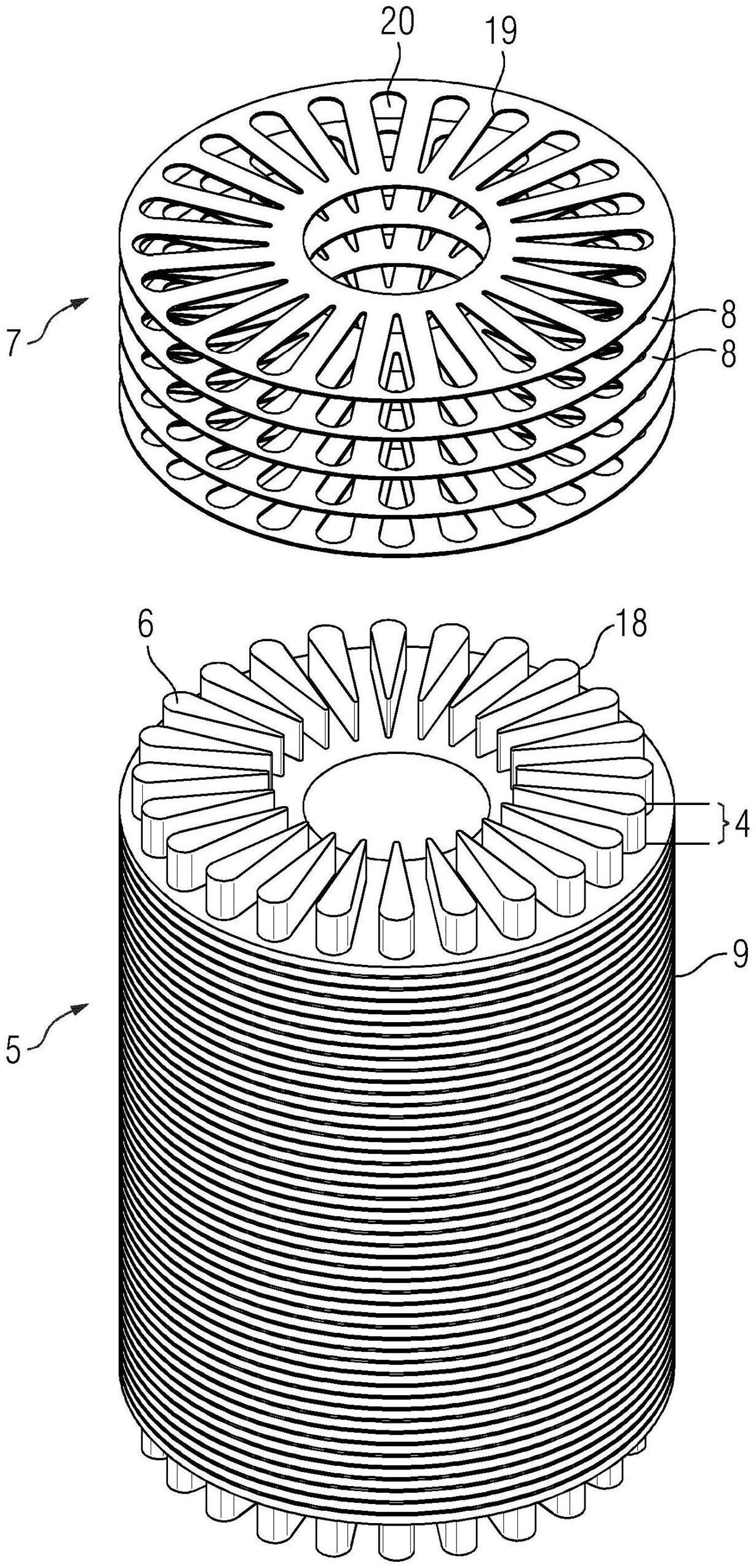

1、异步电机中的转轮或转子,即特别是短路转子,主要具有带有槽的堆叠的电叠片。它包含由铝或铜制成的电导体。导体的端部在叠片组的外部通过短路环连接。

2、电动旋转机器的短路转子在较低功率范围内(最高约1mw)采用压铸技术一次性制造。这种材料配合工艺的成本很高,因为模具价格昂贵且磨损相对较快。而且,这样制造的短路转子在制造过程中质量分散性比较大。例如,这表现为坩埚中熔体质量的变化,这是由于铸造过程中熔体的污染、由于脱模剂或工具上的磨损以及压铸件冷却时出现空腔或应力裂纹形成而造成的。

3、为了弥补所发生的质量损失,即使在低功率范围内,压铸过程也是在保护气体的影响下进行的。还提供具有多种通风选项的工具,或者甚至对熔体进行重新合金化。这些干预措施使得异步短路转子的效率得以提高,但需要附加的强度措施,其中,特别包括转速适用性,例如支撑环或使用合金以获得更高的强度值。

4、在更高性能范围或电动旋转机器的特殊应用中,各个导体棒通过短路环进行电气和机械连接。这例如通过软焊或焊接工艺来完成,如从de 3413 519 c2和us 9570968 b1中可见。

5、然而,这里的缺点是,特别是在焊接过程的情况下,这些较大的电动机器具有短路环,该短路环具有外围焊料槽,该外围焊料槽必须在焊接过程期间完全被焊料填充。在这种情况下,只有突出到焊接槽中的转子棒的体积没有被焊料填充。由于焊料中银的比例较高等原因,在转子棒和短路环之间进行焊接连接并没有特别好的经济意义。

6、从ep 3402 057 a1已知用高轴向力将短路环压到导体棒端部上。这需要非常高的轴向力,以便在导体棒和短路环之间获得充分的接触。如果导体棒在叠片组中以一定角度布置(由于槽斜面可减少齿槽扭矩),则存在导体棒弯曲的风险。

技术实现思路

1、由此出发,本发明的目的是提供一种用于制造异步电机的短路转子的方法,该方法避免了上述缺点。此外,所提出的短路转子应该具有相对良好的电特性并且还能够以经济的方式和方法制造。此外,将提供一种配备有该短路转子的异步电机,该异步电机具有用于各种工业应用、特别是用于增压机和压缩机的高效率。

2、所提出的目的通过一种用于制造异步电机的短路转子的方法来实现,该方法通过以下步骤:

3、-提供转子的具有基本沿轴向延伸的槽的叠片组,

4、-将由第一导电材料制成的导体棒插入槽中,使得导体棒从叠片组的端侧突出,

5、-提供能预设的数量的由第二导电材料制成的预冲压的单独叠片,所述单独叠片各自具有预定轮廓,

6、-将这些单独叠片依次单独沿轴向压装到从叠片组的端侧突出的导体棒上,其中,单独叠片将从端侧突出的导体棒短路并进而形成短路环。

7、该目的还通过根据本发明的方法制造的短路转子来实现,其中,短路环直接安置于叠片组上或者与叠片组间隔开。

8、该目的还能够通过具有根据本发明的短路转子的异步电机来实现。

9、该目的还通过一种特别是用于增压机、压缩机、输送设施或车辆驱动器的驱动系统来实现,该驱动系统具有至少一个根据本发明的异步电机。

10、根据本发明的方法提供了一种以简单方式和方法显著降低高性能短路转子的制造成本的方法。将单独叠片沿轴向压装到导体棒上需要相对较小的力。根据需要,能够无需大的耗费而改变短路环的轴向高度。此外,热处理仅作为一种选择提供,因此在制造过程中不必提供加热阶段和冷却时间。因此,在导体棒和单独叠片之间形成具有相对高的电导率的接触连接,这也减少了短路环中的热损失。

11、该方法因此也能够以简单的方式和方法自动化。

12、因此,导体棒和单独叠片之间的这些接触连接配备有低电阻,该电阻在异步电机的使用寿命期间也保持不变。

13、在根据本发明的方法中,尤其是冲压的单独叠片(单独叠片总体上形成短路环)在冷状态下,即在室温或环境温度下,以尺寸过大的方式沿轴向压装到导体棒上。与压装整个短路环相比,通过沿轴向压装单独叠片,轴向接合力被分散并因此显著减小。例如,轴高为100的转子的接合力小于50kn。因此用于容纳在单独叠片中的导体棒的过盈能够设置得更高,这首先带来导体棒与单独叠片之间的接触的持久改进。

14、为了进一步减少热损失,导体棒(优选为铜棒)在被轴向地插入槽中之后通过单独叠片的沿轴向的压装而被压缩,并且因此至少在局部抵靠在槽的侧壁上。

15、替代地,导体棒不仅能够被轴向压缩,而且(如果存在的话)还能够经由槽中的槽开口被填缝。

16、例如由铝(al)或铜(cu)制成的单独叠片能够使用冲压工艺生产,并因此具有冲压技术中常见的μm范围内的高精度。以此方式,能够精确地设置导体棒与单独叠片的容纳部之间的过盈。

17、在一个实施例中,单独叠片中的容纳部在圆周方向上封闭,这附加地改进了接触。这在挤压的短路盘中是不可行的。

18、显而易见地,单独叠片的容纳部也能够设置有径向向外的狭槽。

19、在另一实施例中,导体棒、至少导体棒从转子的叠片组的后续突出部涂覆有由al、锡或可焊接合金制成的电镀层。

20、该涂层具有多种功能:

21、它能够防止导体棒的表面氧化,特别是当导体棒由铜制成时。这种氧化将增加从导体棒到短路环的单独叠片的过渡处的电阻,这将导致短路环中不必要的热损失。

22、此外,当单独叠片被轴向推到导体棒的突出部上时,该涂层充当润滑层。测试表明,由于单独叠片的串联接合,该涂层在此几乎不会磨损,因此即使是“最后”被推上的单独叠片,突出端上也有足够的润滑剂层。因此,即使当外部最后的单独叠片轴向接合时,在导体棒的突出部上也存在足够的涂层。

23、可选地,待连接表面上的剩余层(单独叠片的容纳部的内部和导体棒的突出部的相应外部)能够用于扩散工艺。为此,在冷的或环境温度下压制的单独叠片通过外部感应线圈短暂加热。

24、在此,由单独叠片制成的短路环被加热到高于涂层熔点的温度。在锡涂层的情况下,则温度范围为300℃。

25、该层短暂液化并再次凝固。该工艺使单独叠片的容纳部中的在μm范围内观察到的不平坦冲压表面变得平整。因此,每个单独叠片的容纳部与导体棒的突出部的抵靠表面在短路环区域中是整个表面。此外,在导体棒的涂层和短路环的单独叠片之间发生扩散过程,扩散过程引起导体棒和单独叠片之间的电连接的改进。

26、在单独叠片的制造中,特别是通过冲压工具的制造中,能够根据需要而无需大量耗费地设定叠片厚度和/或直径以及容纳部的数量和/或轮廓。

27、这些单独叠片的内径优选等于或大于转子的叠片组的轴直径和/或小于或等于转子的叠片组的外径。

28、当异步电机运行时,单独叠片(即短路环)与轴之间的直接接触可能导致热量通过轴散发到外部。

29、利用工艺将单独叠片“冷”压到导体棒的端部,以形成异步电机的短路转子的涂层短路环,也能够用于制造倾斜的转子叠片组。通过与接合整个短路环相比降低的结合力能够防止以倾斜的方式从芯突出的导体棒在连接过程中扭转或弯曲。在此,在转子叠片组的轴向长度上的倾斜为转子的槽距(即两个相邻槽之间的周向距离)的0.3至3倍。

30、通过根据本发明的方法还能够制造与叠片组轴向间隔开的短路环。这能够通过具有止动件的突出部或通过可调节的轴向接合力和可调节的轴向结合路径将单独叠片轴向精确地定位在导体棒的突出部上来实现。

31、原则上,对于所提到的每种设计方案,单独叠片和导体棒之间都具有良好的导电连接。不寻求短路环的相应单独叠片之间的轴向导电接触,并且即使有的话也只会在相对较小的程度上发生,但这对于异步电机的运行来说是次要的。

32、以这种方式制造的短路转子能够使异步电机具有相对较高的效率,从而为大量工业应用(例如增压机和压缩机)提供高效的驱动。

- 还没有人留言评论。精彩留言会获得点赞!