一种用于新能源汽车主驱动电机转子智能插磁钢的设备的制作方法

本发明涉及智能插磁钢设备,尤其涉及一种用于新能源汽车主驱动电机转子智能插磁钢的设备。

背景技术:

1、现代化发展对于制造工业的自动化水平的要求越来越高,在新能源自动化装配制造技术领域内,电机内部的转子铁芯人工插磁钢需要耗费大量劳动力,自动插磁钢机工作原理:主要是定位好各槽孔的位置,利用伺服电缸推动模具,把磁片插入磁钢里,然后磁片前进一个位置,继续往复动作,直至磁片消耗完毕;

2、在工业生产加工领域中,大多数工厂采用生产流水线的方式,但是传统行业的磁钢装配多为手工、机器辅助分离磁钢叠装后,再人员辅助装配进入放置板(产品板)磁槽内,装配过程中人为因素会造成装配效率低下,及产品质量不稳定的问题,且人员装配耗时耗力,加工效率低;且对于磁钢之间的隔磁板无法进行快速的回收,影响后续的磁钢上料,磁钢在各个加工工位加工时,会使磁钢表面受到不同程度的损伤,进而影响后续产品的质量,且无法及时锁定对应异常工位;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种用于新能源汽车主驱动电机转子智能插磁钢的设备,去解决上述提出的技术缺陷,通过设置的输料机构和设备内部零部件之间的相互配合,解决存在的隔磁板无法回收和无法实现连续的组装工作的问题;通过实时监控工位对磁钢的加工情况,从磁钢表面磨损值和磁钢磁力变化量值进行处理,并对其做出公式化计算分析和比对分析,得到对应的执行信号,即将采集对象和处理流程的层级划分相结合、比较,达到更加高效的对磁钢进行加工,同时方便及时了解到各个加工工位的磁钢表面磨损和磁力变化情况,有助于及时的了解产品加工质量,并解决存在无法及时锁定对应异常加工工位的问题。

2、本发明的目的可以通过以下技术方案实现:

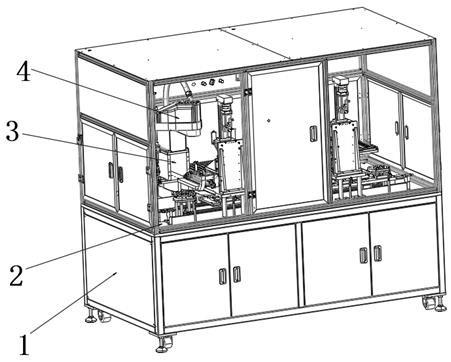

3、一种用于新能源汽车主驱动电机转子智能插磁钢的设备,包括设备外壳,所述设备外壳的内部固定连接有加工板,所述加工板的上表面对称固定连接有定位底板,所述定位底板的上表面转动连接有机械臂,所述机械臂的上表面内部插接有导气管,所述机械臂的一端内部设置有机械爪,所述加工板的上表面固定连接有支撑板,所述支撑板的上表面固定连接有导向滑轨,所述导向滑轨的外部滑动连接有导向滑块,所述导向滑块的上表面固定连接有移料板,所述移料板的上表面固定连接有限位底板;

4、所述移料板的一侧固定连接有伸缩杆,所述伸缩杆远离移料板的一端套接有固定气缸,所述加工板的内部插接有伸缩架,所述伸缩架的上端套接有放置板,所述加工板的上表面固定连接有输料机构,所述设备外壳后表面上端固定连接有控制面板。

5、优选的,所述加工板下表面固定连接有限位架,所述限位架的下表面固定连接有伸缩气缸,所述伸缩气缸的上端内部插接有推杆,所述推杆的上端固定连接有伸缩件,所述伸缩件远离推杆的一侧固定连接有旋转电机,所述旋转电机的上端内部传动连接有传动轴,所述传动轴的上表面固定连接有载物板。

6、优选的,所述输料机构包括水平板,所述水平板的上表面固定连接有横板架,所述横板架的上表面固定连接有伺服电缸,所述伺服电缸的下端内部插接有下压杆,所述下压杆的下端固定连接有压力传感器,所述压力传感器的下表面固定连接有刀架,所述刀架的上表面固定连接有刀柄,所述刀柄的下表面固定连接有推刀,且推刀的上端位于刀架的内部。

7、优选的,所述水平板的上表面固定连接有中空管,且中空管位于推刀的下端外部,所述中空管的一侧固定连接有出料管,所述加工板的上表面位于出料管的下端固定连接有下滑板,所述加工板的上表面位于下滑板的一端下方设置有回收箱,所述水平板的上表面固定连接有推料滑轨,所述推料滑轨的外表面滑动连接有推料滑块,所述推料滑块的一侧固定连接有推料板,所述加工板的上表面位于推料板的外部固定连接有物料板。

8、优选的,所述机械爪的下表面固定连接有磨损传感器,所述加工板的内部位于移料板的上方均设置有伸缩架,所述固定气缸远离伸缩杆的一端与加工板的上表面呈固定连接,所述加工板的上表面固定连接有物料台。

9、优选的,所述刀架靠近横板架的一侧固定对称固定连接有定位滑块,所述横板架靠近定位滑块的一侧对称固定连接有固定滑轨,且固定滑轨与定位滑块呈滑动连接,所述推刀的一侧开设有凹槽。

10、优选的,所述控制面板包括数据采集单元、数据分析单元、处理器、数据库、以及显示终端;

11、所述数据采集模块用于采集磁钢表面磨损值,并将采集磁钢表面磨损值发送至数据分析单元;数据分析单元获取到磁钢实时投入使用前磁钢表面磨损值,并设置为原始磨损值,并标号为ysm;获取到磁钢实时投入使用前磁钢的磁力值,并标号为clz;将磁钢加工开始加工时间到结束加工时间设置为时间阈值;将磁钢加工工位标记为i,i=1,2,…,n,n为正整数,采集到在时间阈值内各个加工工位中磁钢的表面磨损值,并标号为gzi,获取到在时间阈值内各个加工工位中磁钢的磁力变化量值,并标号为cbi;

12、通过公式获取到磁钢各个工位的合格质量系数xi,并将磁钢的合格质量系数xi发送至处理器,处理器在接收到合格质量系数后立即从数据库中调取对应的预设合格质量系数;

13、若合格质量系数xi≤预设合格质量系数,则判定对应工位为合格加工工位;若合格质量系数xi>预设合格质量系数,则判定对应工位为异常加工工位;并将合格加工工位和异常加工工位发送至显示终端,显示终端在接收到合格加工工位和异常加工工位后,对合格加工工位标绿显示和异常加工工位标红显示。

14、该用于新能源汽车主驱动电机转子智能插磁钢的设备的使用方法,包括以下步骤:

15、步骤一:通过控制定位底板上的机械臂进行工作,使机械臂带动机械爪对物料台上的磁钢进行夹持抓取,将磁钢放置在物料板的内部,此时,打开气动阀,控制推料滑块在推料滑轨上向进行滑动,滑动的过程中并带动推料板对磁钢进行推动;

16、步骤二:将磁钢的前端推入到中空管的内部,控制伺服电缸进行工作,使伺服电缸带动下压杆向下竖直伸长,使下压杆通过压力传感器带动刀架上的定位滑块在固定滑轨的外部竖直向下滑动,同时使刀架带动推刀在中空管的内部竖直向上运动;

17、而在推刀竖直向下运动时,推刀下端推动磁钢,使磁钢与隔磁板分离,而磁钢进入到下方放置板的内部,隔磁板进入到推刀内部凹槽中;

18、步骤三:在推刀向下运动后,使伺服电缸通过下压杆拉动压力传感器,使刀架整体向下运动,使推刀带动隔磁板进入到中空管的内部,打开中空管一侧气动阀,将隔磁板推入至出料管的内部,接着从出料管内部掉落到下滑板上,并在下滑板上下滑进入回收箱内部进行回收再利用;

19、步骤四:而刀架整体一上一下为一个运动行程,而在刀架向上时,伺服电机旋转带动放置板旋转,在每个工位加工前放置板均需要通过伺服电机旋转到固定位置,即初始位,控制刀架再次向下运动,对下一个磁钢进行加工,故而达到连续加工磁钢的效果,且在对放置板进行安装时,控制伸缩架向下运动,固定气缸通过伸缩杆拉动移料板在导向滑轨的外部进行滑动,使限位底板位于伸缩架的上方,控制伸缩架上升,并将放置板放置在伸缩架上,安装放置板后控制伸缩架再次下移,同时水平板下方的放置板同步下移,使放置板进入到限位底板的内部,使固定气缸通过伸缩杆带动移料板整体向水平板方向进行运动,进而使放置板位于推刀的下方而在水平板下方的放置板向下一个工位进行移动,进而实现连续上料和自动变更工位的效果。

20、本发明的有益效果如下:

21、(1)通过设置的输料机构和设备内部零部件之间的相互配合,解决存在的隔磁板无法回收和无法实现连续的组装工作的问题,使气体将隔磁板吹入到出料管的内部,接着从出料管内部掉落到下滑板上,并在下滑板上下滑进入回收箱内部进行回收再利用,而刀架整体一上一下为一个运动行程,控制刀架再次向下运动,配合推料板对磁钢条进行推动,方便对下一个磁钢进行加工,有助于设备连续加工磁钢的效果,故而既能达到对隔磁板进行回收再利用的效果,又能达到连续插磁钢加工的效果;

22、(2)通过实时监控工位对磁钢的加工情况,从磁钢表面磨损值和磁钢磁力变化量值进行处理,并对其做出公式化计算分析和比对分析,得到对应的执行信号,即将采集对象和处理流程的层级划分相结合、比较,达到更加高效的对磁钢进行加工,同时方便及时了解到各个加工工位的磁钢表面磨损和磁力变化情况,有助于及时的了解产品加工质量,并解决存在无法及时锁定对应异常加工工位的问题。

- 还没有人留言评论。精彩留言会获得点赞!