一种小型轴向磁通电机的制作方法

本发明涉及电机制造,具体涉及一种小型轴向磁通电机。

背景技术:

1、在当前对新能源的需求迅速加大背景下,高性能电机的应用大量增加,小型高性能电机可以应用在小型电子器件、高精密自动化器件上,其主要可以分为两大类,即:轴向磁通电机(axial flux motor)和径向磁通电机(radial flux motor),轴向磁通电机相对于径向磁通电机而言,磁场方向和转轴平行,具有可平面化设计、可以达到更高效率的优势,能够安装于空间受限的地方(如超薄间隙),但是其散热设计是一大难点,采用激光蚀刻出线圈的技术能够使电感线圈的线径缩小,从而在有限面积里聚集更大的磁通量,而且较小线圈层的厚度有益于散热;

2、目前主流的电机结构形式较为固定,其扭矩输出轴心与转子旋转轴心重合或平行且角度固定不变,导致采用此类电机的装备结构设计难以产生突破性革新,且在单个电机动力不足时,难以便捷采取多电机联合使用模式,以多个辅助电机提高主电机的动力并仍从主电机的输出轴输出来增强功率。

技术实现思路

1、本发明的目的是提供一种新型的小型轴向磁通电机。

2、为达到以上之目的,本发明采用的技术方案是:

3、一种小型轴向磁通电机,包括相互平行的圆环状的转子盘和定子盘,所述转子盘可旋转式设置于定子盘的上方,两者不相接触且中轴心重合,所述定子盘的下方设置有基座板,所述基座板上设置有定子封装壳并将定子盘封装在内,所述定子盘由若干层pi膜层和若干层铜箔层叠合而成,所述铜箔层雕刻有电感线圈且连通控制电路,所述电感线圈包括环绕定子盘轴心间隔设置且数量相等的a型线圈和b型线圈,所述转子盘的下部设置有布局及上下位置与电感线圈相对应的永磁瓦;

4、所述基座板的中心设置有斜向上的斜偏转轴,所述斜偏转轴的旋转支点位于基座板之上且由转子盘所驱动旋转,所述斜偏转轴的轴心和基座板的垂直中轴心夹角α可变,其变化范围为8.5°~60°。

5、进一步地,所述斜偏转轴和转子盘之间通过齿轮模组传动,所述齿轮模组包括设置在斜偏转轴轴身的外齿轮和设置在转子盘内环的内齿轮,所述斜偏转轴的底端通过万向球头轴承和基座板活动连接,所述斜偏转轴受旋转架拖拽而与转子盘贴合,所述旋转架包括旋转座和其上方的拉杆,所述旋转座活动设置在基座板上,所述拉杆长度可调并通过其顶端设有的旋转支承与斜偏转轴连接,所述旋转支承套接斜偏转轴轴身且位于外齿轮和万向球头轴承之间,所述旋转座的外围环绕设置有滚子蜗轮,旁侧设置有与滚子蜗轮啮合匹配的横置蜗杆。

6、进一步地,所述定子封装壳内设置有冷却油液,所述冷却油液由设置在基座板上的油泵输入及输出,所述油泵从转子盘获取旋转动力。

7、进一步地,所述铜箔层的厚度为0.1mm,其通过厚度为0.04mm的热固胶压合在厚度为0.06mm的pi膜层上或者直接涂布在厚度为0.1mm的pi膜层上。

8、进一步地,所述铜箔层与pi膜层所形成的复合层厚度之和为0.2mm,1个定子盘内包含≥5层复合层。

9、进一步地,所述转子盘内嵌入设置有气流鳍片模组,所述气流鳍片模组为多个并环绕定子盘垂直中轴心均匀设置,所述气流鳍片模组包括扇形中空外框,其内设置有可同步转动并锁止的鳍片,每个气流鳍片模组内设置有3~5个鳍片,所述鳍片包括基于其内部旋转轴心对称设置的左半鳍和右半鳍,两者分别由独立的电机控制旋转且夹角β的范围为45°~180°。

10、进一步地,所述转子盘和定子盘之间通过交叉滚子轴承连接,所述交叉滚子轴承位于定子封装壳的内圈之内。

11、进一步地,所述转子盘分为可拆卸的内盘和外盘,所述内齿轮设置在内盘中心,所述外盘的外缘设置有齿轮并与油泵上设置有的齿轮匹配啮合,所述基座板为正方形,其边缘和外盘的外缘齿轮分度圆相切。

12、进一步地,所述电感线圈为具有高纵横比结构的铜线条形成的卷绕状线圈,所述电感线圈横截面的宽度小于高度的1/4。

13、进一步地,所述定子封装壳内设置有导热片,所述导热片包括紧贴定子封装壳内壁的环状部,所述环状部连接有延伸至定子封装壳外围的翅片部。

14、与现有技术相比,本发明的有益效果为:

15、本发明公开的一种小型轴向磁通电机,噪音低、重量轻、体积小、磁能密度大,可用于安装空间受限的地方。

16、设置多角度可变化输出轴,颠覆传统的电机结构形式,适用特殊场合,设置更为灵活,利于发展制造高端设备;可平面化组合多个电机联合使用,成倍增大扭矩,而电机组的整体厚度同单电机模式保持不变,此外,输出轴的朝向可在转子运转中同时调整,即不停机状态调整;

17、采用激光在铜箔层雕刻具有高纵横比特征的线条,实现平面高电感线圈设计;

18、通过在设置冷却油液输送模块,再结合气流鳍片模组,实现在电机运行的同时液冷与风冷综合散热,高效解决轴向磁通电机自身结构限制所带来的散热难题。

技术特征:

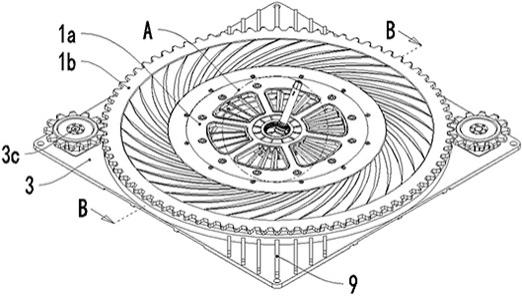

1.一种小型轴向磁通电机,其特征在于:包括相互平行的圆环状的转子盘(1)和定子盘(2),所述转子盘(1)可旋转式设置于定子盘(2)的上方,两者不相接触且中轴心重合,所述定子盘(2)的下方设置有基座板(3),所述基座板(3)上设置有定子封装壳(3a)并将定子盘(2)封装在内,所述定子盘(2)由若干层pi膜层(2a)和若干层铜箔层(2b)叠合而成,所述铜箔层(2b)雕刻有电感线圈且连通控制电路,所述电感线圈包括环绕定子盘(2)轴心间隔设置且数量相等的a型线圈(2b-1)和b型线圈(2b-2),所述转子盘(1)的下部设置有布局及上下位置与电感线圈相对应的永磁瓦(10);

2.根据权利要求1所述的一种小型轴向磁通电机,其特征在于:所述斜偏转轴(3b)和转子盘(1)之间通过齿轮模组(4)传动,所述齿轮模组(4)包括设置在斜偏转轴(3b)轴身的外齿轮(4a)和设置在转子盘(1)内环的内齿轮(4b),所述斜偏转轴(3b)的底端通过万向球头轴承(5)和基座板(3)活动连接,所述斜偏转轴(3b)受旋转架(7)拖拽而与转子盘(1)贴合,所述旋转架(7)包括旋转座(7a)和其上方的拉杆(7b),所述旋转座(7a)活动设置在基座板(3)上,所述拉杆(7b)长度可调并通过其顶端设有的旋转支承(7c)与斜偏转轴(3b)连接,所述旋转支承(7c)套接斜偏转轴(3b)轴身且位于外齿轮(4a)和万向球头轴承(5)之间,所述旋转座(7a)的外围环绕设置有滚子蜗轮(7d),旁侧设置有与滚子蜗轮(7d)啮合匹配的横置蜗杆(7e)。

3.根据权利要求2所述的一种小型轴向磁通电机,其特征在于:所述定子封装壳(3a)内设置有冷却油液,所述冷却油液由设置在基座板(3)上的油泵(3c)输入及输出,所述油泵(3c)从转子盘(1)获取旋转动力。

4.根据权利要求1所述的一种小型轴向磁通电机,其特征在于:所述铜箔层(2b)的厚度为0.1mm,其通过厚度为0.04mm的热固胶压合在厚度为0.06mm的pi膜层(2a)上或者直接涂布在厚度为0.1mm的pi膜层(2a)上。

5.根据权利要求4所述的一种小型轴向磁通电机,其特征在于:所述铜箔层(2b)与pi膜层(2a)所形成的复合层厚度之和为0.2mm,1个定子盘(2)内包含≥5层复合层。

6.根据权利要求1所述的一种小型轴向磁通电机,其特征在于:所述转子盘(1)内嵌入设置有气流鳍片模组(8),所述气流鳍片模组(8)为多个并环绕定子盘(2)垂直中轴心均匀设置,所述气流鳍片模组(8)包括扇形中空外框(8a),其内设置有可同步转动并锁止的鳍片(8b),每个气流鳍片模组(8)内设置有3~5个鳍片(8b),所述鳍片(8b)包括基于其内部旋转轴心对称设置的左半鳍(8b-1)和右半鳍(8b-2),两者分别由独立的电机控制旋转且夹角β的范围为45°~180°。

7.根据权利要求2所述的一种小型轴向磁通电机,其特征在于:所述转子盘(1)和定子盘(2)之间通过交叉滚子轴承(6)连接,所述交叉滚子轴承(6)位于定子封装壳(3a)的内圈之内。

8.根据权利要求7所述的一种小型轴向磁通电机,其特征在于:所述转子盘(1)分为可拆卸的内盘(1a)和外盘(1b),所述内齿轮(4b)设置在内盘(1a)中心,所述外盘(1b)的外缘设置有齿轮并与油泵(3c)上设置有的齿轮匹配啮合,所述基座板(3)为正方形,其边缘和外盘(1b)的外缘齿轮分度圆相切。

9.根据权利要求1所述的一种小型轴向磁通电机,其特征在于:所述电感线圈为具有高纵横比结构的铜线条形成的卷绕状线圈,所述电感线圈横截面的宽度小于高度的1/4。

10.根据权利要求1所述的一种小型轴向磁通电机,其特征在于:所述定子封装壳(3a)内设置有导热片(9),所述导热片(9)包括紧贴定子封装壳(3a)内壁的环状部(9a),所述环状部(9a)连接有延伸至定子封装壳(3a)外围的翅片部(9b)。

技术总结

本发明涉及电机制造技术领域,具体涉及一种小型轴向磁通电机,包括相互平行的转子盘和定子盘,所述转子盘设置于定子盘的上方,两者不相接触且中轴心重合,所述定子盘的下方设置有基座板,所述基座板上设置有定子封装壳并将定子盘封装在内,所述定子盘由PI膜层和铜箔层叠合而成,所述铜箔层雕刻有电感线圈,所述电感线圈包括环绕定子盘轴心间隔设置的A型线圈和B型线圈,所述转子盘的下部设置有永磁瓦;所述基座板的中心设置有斜向上的斜偏转轴,所述斜偏转轴由转子盘驱动;本发明散热性能优异,实现平面高电感线圈设计,输出轴多角度可变化,适用特殊场合,设置更为灵活;可多电机联合使用,扭矩成倍增大,输出轴的朝向角度可不停机热态调节。

技术研发人员:方文,杨帆,林阳,姜学广

受保护的技术使用者:常州双联磁电科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!