一种换向器组装用转子上料设备的制作方法

本技术涉及换向器装配的领域,尤其是涉及一种换向器组装用转子上料设备。

背景技术:

1、电机为工业、交通、国防及日常生活中不可或缺的重要基本设备,换向器作为电机的核心器件之一,在电机转动时起换向作用,也伴随着电机行业的发展日益增长。结构上,换向器是几个接触片围成圆型,分别连接转子上的每个触头,外边连接的两个电极称为电刷与之接触,同时只接触其中的两个。当线圈通过电流后,会在永久磁铁的作用下,通过吸引和排斥力转动,当它转到和磁铁平衡时,原来通着电的线圈对应换向器上的触片就与电刷分离开,而电刷连接到符合产生推动力的那组线圈对应的触片上,这样不停地重复下去,电机就转动起来了。

2、换向器的安装是电机生产中极其重要的工序,要将换向器同轴插入转子的转轴来与转子连接。公告号为cn210201661u的中国专利公开了一种电机换向器组装机,其包括工作台、预压机构、送料机构、组装机构和收料机构;工作台连接有步进电机,工作台的四周设有安装座,安装座竖直开设有与转子形状匹配的安装槽,安装槽的侧壁设有磁铁;预压机构包括连接的预压头与预压升降组件;送料机构用于向所述组装机构送料;组装机构包括连接的夹爪组件和组装升降组件。该技术方案能够将换向器与转子进行组装,解决人工组装的麻烦。

3、但是,针对上述技术方案,发明人认为在进行换向器与转子的组装时,需要人工将转子安装于安装槽中,劳动强度较大,生产效率较低。

技术实现思路

1、为了改善上述技术问题,本技术提供一种换向器组装用转子上料设备。

2、本技术提供的一种换向器组装用转子上料设备,采用如下的技术方案:

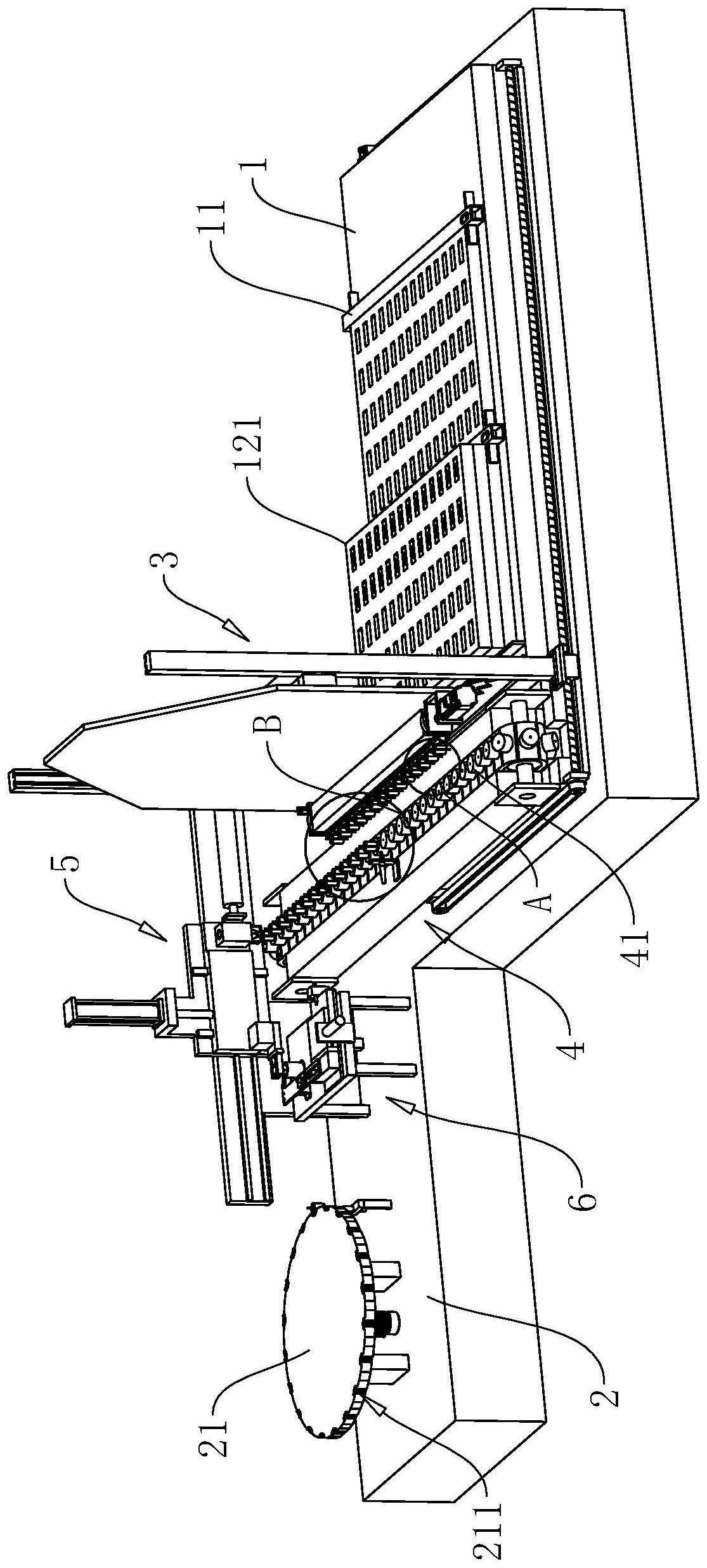

3、一种换向器组装用转子上料设备,包括:放置台,所述放置台上设有料盘,所述料盘上设有多个用于平放转子的料槽,多个所述料槽呈线性排列设置;传送机构,所述传送机构沿放置台的宽度方向设置,所述传送机构上沿自身运转方向等距离间隔设置有插放块,所述插放块上设有供转子的转轴插入的插放孔;攫取插放机构,用于将所述料盘上同一排的转子插放到传送机构上对应的插放块上;加工台,所述加工台上转动设置有转台,所述转台的四周设有于转子相适配的安装槽,所述安装槽的侧壁设有吸附磁铁;移送机构,设于所述传送机构与加工台之间,用于将所述传送机构末端的转子移送到加工台对应的安装槽中。

4、通过采用上述技术方案,转子生产完毕后放入料盘中的料槽,将料盘放置于放置台,随后启动攫取插放机构,将料盘上同一排的转子插放到传送机构上对应的插放块上,然后传送机构将转子传输到移送机构处,移送机构再依次将传送机构末端的转子移送到加工台对应的安装槽中。在进行换向器的组装时,无需人工将转子依次摆放到安装槽中,实现了转子的自动化上料,从而减小了劳动强度,有利于提高换向器组装的生产效率。

5、可选的,所述安装槽的侧壁上设有凸条,所述凸条用于卡入转子周面上的冲片槽,所述传送机构与加工台之间还设有定位机构,所述定位机构设于移送机构下方,所述定位机构包括定位台,所述定位台上设有定位座和驱动定位座转动的第一驱动源,所述定位座上设有供转子嵌入的嵌入槽,所述定位台上设有转动板和驱动转动板转动的第一驱动组件,所述转动板的一端设有定位爪,所述定位爪远离转动板的一端用于卡入转子周面上的冲片槽。

6、通过采用上述技术方案,通过凸条对安装槽中的转子限位,可以减小转台转动过程中转子在安装槽中发生偏转的可能性,通过定位机构使得转子在摆放到安装槽中前进行定位,以便于移送机构将定位座的转子移送到安装槽时,转子的冲片槽能够恰好与凸台相卡合。

7、可选的,所述第一驱动组件包括第一气动件和设于第一气动件一端的驱动柱,所述第一气动件远离驱动柱的一端固定于定位台上,所述转动板远离定位爪的一端设有供驱动柱穿入且滑动的避让槽。

8、通过采用上述技术方案,第一气动件驱动驱动柱移动时,驱动柱带动转动板转动,转动板转动带动定位爪实现偏转的功能,从而便于定位爪卡入以及脱离转子的冲片槽。

9、可选的,所述定位台上设有槽型光电开关,所述转动板的底部设有遮挡片,所述槽型光电开关与第一驱动源电性连接,当所述定位爪卡入转子周面上的冲片槽时,所述遮挡片转入槽型光电开关的u型槽内。

10、通过采用上述技术方案,当定位爪卡入转子的冲片槽时,遮挡片转入槽型光电开关的u型槽内,槽型光电开关控制第一驱动源及时停止转动,减少第一驱动源的动力损耗。

11、可选的,所述移送机构包括设于定位台远离第一气动件一侧的固定板,所述固定板上设有第一移送板和驱动第一移送板朝向加工台移动的第二气动件,所述第一移送板上设有第二移送板和驱动第二移送板竖直移动的第三气动件,所述第二移送板的一端设有用于将传送机构末端的转子夹持到嵌入槽中的第一夹爪,另一端设有用于将嵌入槽中的转子夹持到安装槽中的第二夹爪。

12、通过采用上述技术方案,第一夹爪和第二夹爪共用一套移动机构,在第一夹爪将传送带末端待定位的转子放置于嵌入槽中的同时,第二夹爪将定位座上已完成定位的转子放置于正对定位座的安装槽中,节省了动力元件,能够实现降低成本的目的。

13、可选的,所述攫取插放机构包括:平移架,设于所述放置台上;平移组件,设于所述放置台上,用于驱动平移架沿放置台的长度方向移动;升降板,设于所述平移架上;升降组件,设于所述平移架上,用于驱动所述升降板升降移动;抓取组件,设于所述升降板上,用于夹持所述料盘上同一排的转子;转向组件,设于所述升降板上,用于驱动所述抓取组件沿放置台的宽度方向旋转。

14、通过采用上述技术方案,抓取组件既可以沿放置台的长度方向滑移,也可以沿竖直方向升降,又可以沿放置台的宽度方向旋转,从而实现了对抓取组件的多轴联动控制,便于抓取组件抓取料盘中的转子后能够顺利地将转子插放到插放块上。

15、可选的,所述抓取组件包括转动连接于升降板靠近传送机构一侧的翻转架,所述翻转架的底部设有抓取条,所述抓取条沿放置台的宽度方向设置,所述抓取条的底部设有抓取槽,所述抓取槽与料盘同一排的料槽对应设置,所述抓取槽的侧壁上设有电磁铁。

16、通过采用上述技术方案,当电磁铁通电励磁后,可以吸取料盘中的转子,随后转向组件驱动翻转架旋转,使得转子转到插放块的上方,然后电磁铁断电失磁,转子与抓取条脱离并插入插放块上,实现对转子自由抓取的功能。

17、可选的,所述传送机构包括传送架和至少两个转动连接于传送架上的传送辊,所述传送辊上套设有传送带,所述传送带沿放置台的宽度方向设置,所述插放块设于传送带上,所述传送架上设有第一传感器,所述抓取条上靠近传送带末端的抓取槽为感应槽,所述第一传感器朝向感应槽正下方的插接块设置,所述第一传感器与升降组件电性连接。

18、通过采用上述技术方案,当第一传感器感应到感应槽正下方的插接块上没有插入转子时,发送电信号,升降组件接收电信号后带动升降板下降,升降板下降后将抓取槽抓取的转子插入插放块上,实现对传送带上的转子及时补充的功能,此外又避免了抓取槽内的转子与传送带上的转子发生的碰撞的情况。

19、可选的,所述放置台上设有纠偏组件,所述纠偏组件设于料盘与传送机构之间,所述纠偏组件包括设于放置台上的两个纠偏板,所述纠偏板沿放置台的宽度方向设置,所述纠偏板上设有定位齿槽,所述定位齿槽与料盘上同一排的料槽对应设置。

20、通过采用上述技术方案,当抓取槽抓取料槽中的转子时,首先将转子放置于两个纠偏板上,使得转子的转轴架设于两个纠偏板上相对的定位齿槽的槽尖处,从而使得同一排转子的平放位置规整化,转子经过纠偏板的纠偏后,再由抓取槽吸起,减小抓取槽因夹持不规整导致在将转子插入插放块时发生偏位的可能性。

21、可选的,所述加工台上设有驱动转台转动的第二驱动源,所述加工台上设有第二传感器,所述第二传感器朝向转台上正对定位座的安装槽设置,所述第二传感器与第二驱动源电性连接。

22、通过采用上述技术方案,当第二传感器感应到转台上正对定位座的安装槽中已经安装有转子时,发送电信号,第二驱动源接收电信号后转动一定角度,使得转台上相邻的下一个安装槽转动到正对定位座的位置处,以便于后续的转子安装到相应的安装槽中。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过攫取插放机构、传送机构以及移送机构的设置,在进行换向器的组装时,无需人工将转子依次摆放到安装槽中,实现了转子的自动化上料,从而减小了劳动强度,有利于提高换向器组装的生产效率;

25、2.通过定位机构的设置,使得转子在摆放到安装槽中前进行定位,以便于移送机构将定位座的转子移送到安装槽时,转子的冲片槽能够恰好与凸台相卡合;

26、3.通过纠偏板的设置,当抓取槽抓取料槽中的转子时,首先将转子放置于两个纠偏板上,使得转子的转轴架设于两个纠偏板上相对的定位齿槽的槽尖处,从而使得同一排转子的平放位置规整化,转子经过纠偏板的纠偏后,再由抓取槽吸起,减小抓取槽因夹持不规整导致在将转子插入插放块时发生偏位的可能性。

- 还没有人留言评论。精彩留言会获得点赞!