一种大透气量隔爆泄压结构及隔爆箱的制作方法

本发明涉及防爆电气结构,特别是涉及一种大透气量隔爆泄压结构及隔爆箱。

背景技术:

1、根据gb/t 3836《爆炸性环境》标准定义,“隔爆型”是电气设备的一种防爆形式,其外壳应能够承受通过外壳任何接合面或结构间隙进入外壳内部的爆炸性混合物在内部爆炸而不损坏,并且不会引起外部由一种、多种气体、蒸汽形成的爆炸性气体环境的点燃。将正常工作或事故状态下可能产生火花的部分放在一个或分放在几个隔爆外壳中是防爆电气设备重要的防爆形式,如申请号为201921517981.1实用新型专利,通过增强防爆外壳的结构强度,实现防爆的目的,再如申请号为201810695125.9的发明专利,通过防爆格栅将腔体分隔为若干个小腔室的形式,实现防爆,上述现有技术中的隔爆外壳不仅有一定的结构参数要求,还需要有一定的结构强度,能够承受内部爆炸性混合物爆炸产生的压力,并阻止爆炸传播到外壳周围爆炸性气体环境。

2、煤矿井下是存在爆炸危险的i类爆炸性环境,煤矿用设备通常采用“隔爆外壳”将非本质安全的电气部分密封起来,从而排除内部火花对外部爆炸性环境点燃的风险。锂电池因其高能量密度的优点在各行业广泛使用,作为备用续航电源在煤矿井下也得到越来越多的使用,然而,锂电池在不同的工况条件充、放电过程,尤其在出现控制系统故障或外力冲击时存在剧烈爆炸的风险,发明人研究发现,在隔爆型外壳中使用的锂电池万一爆炸时,会产生高温高压和火花,形成大量的气体和巨大的压力释放,如果无法快速泄压,将对外壳造成不可估量的损伤以致“失爆”,因此需要一种大透气量的隔爆型泄压阻火结构,在隔爆壳外内的电池万一爆炸时实现快速、大透气量的泄压,并阻止爆炸火花传播到外壳周围爆炸性环境,此外,形成隔爆接合面的工件通常在格栅片的厚度方向上承压,由于“隔爆型”对强度有较高的要求,所以工件需要有较大的厚度,难以在小空间尺寸上形成较大的透气量。

3、综上可知,亟需设计一种能够在小空间尺寸上形成较大透气量的隔爆泄压结构及与隔爆箱的连接结构。

技术实现思路

1、本发明的目的在于针对现有技术中的缺陷和不足,提供一种大透气量隔爆泄压结构及隔爆箱,通过设置泄压阻火通道与爆炸波从隔爆箱的内部传至外部的传播方向平行,使隔爆面水平方向受压,而非格栅片厚度方向受压,减小了爆炸波作用在格栅片上的作用力,能够在小空间尺寸上形成具有大透气量的隔爆泄压结构。

2、为实现上述目的,本发明采用的技术方案是:

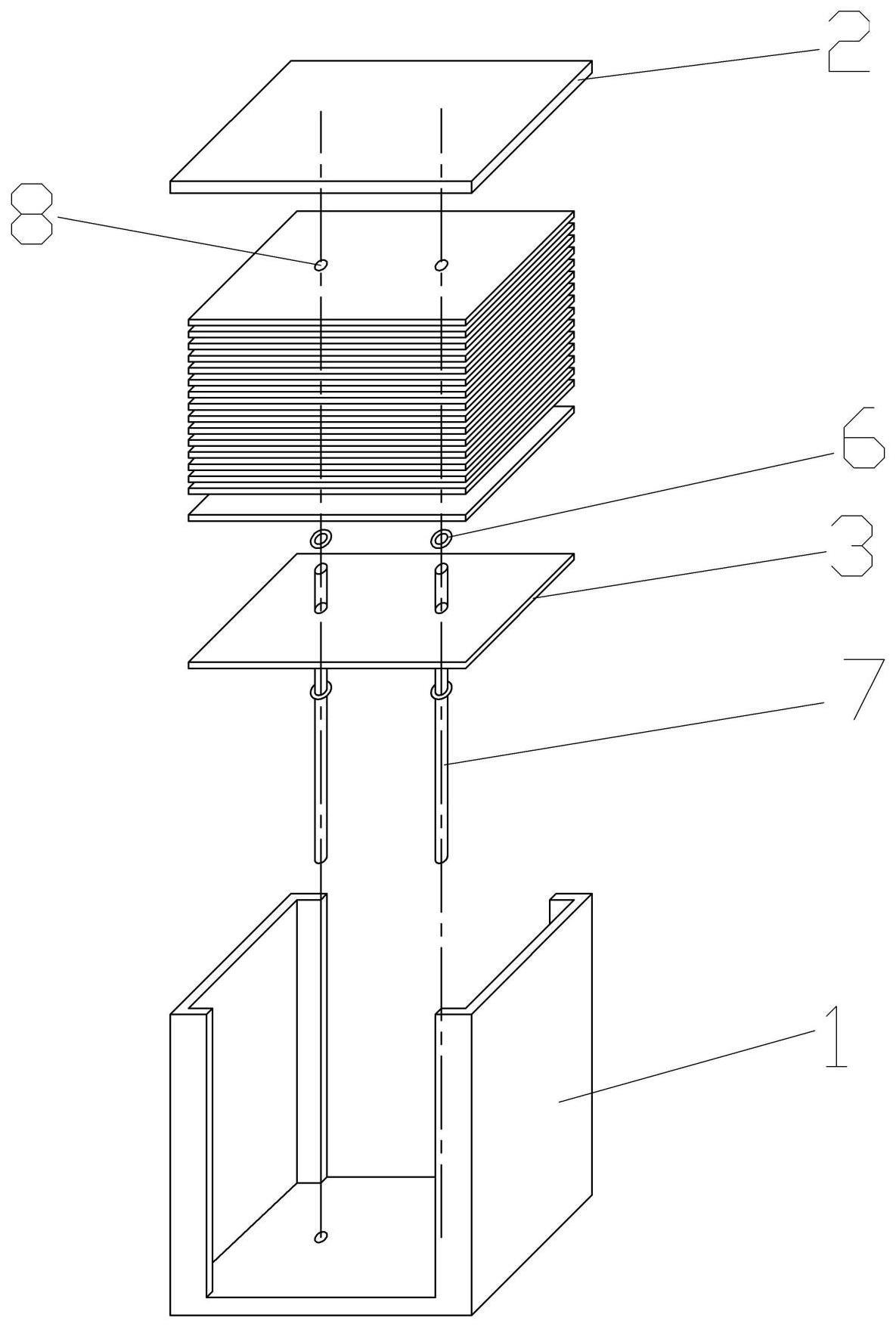

3、本发明提供一种大透气量隔爆泄压结构,包括底座、盖板和固定设置在所述底座和所述盖板之间的格栅片,所述格栅片的两侧与相邻的格栅片或底座或盖板之间形成若干泄压阻火通道,所述泄压阻火通道与爆炸波从隔爆箱内传至隔爆箱外的传播方向平行,所述泄压阻火通道一端与隔爆箱内部连通,所述泄压阻火通道的另一端与所述隔爆箱外部连通;

4、优选地,所述格栅片与相邻的格栅片或底座或盖板之间分别设有用于形成泄压阻火通道的间隔件,所述间隔件的厚度不大于设计的隔爆结合面间隙;

5、优选地,所述间隔件可拆卸地设置在所述格栅片与相邻的格栅片或底座或盖板之间;

6、优选地,所述底座上设有定位轴,所述格栅片和所述间隔件上分别设有与所述定位轴相适配的定位孔,所述格栅片和所述间隔件依次穿设在所述定位轴上,所述盖板上设有用于限制所述盖板设置位置的定位凹槽,所述定位轴插入所述定位凹槽内;

7、优选地,所述定位轴一端固定设置在所述底座上,所述定位轴另一端固定设置在所述定位凹槽内;

8、优选地,所述间隔件为垫圈;

9、优选地,所述格栅片的厚度≤2mm;

10、优选地,所述底座的内部设有用于容纳所述格栅片的空腔,所述空腔的侧壁上设有使所述泄压阻火通道能连通所述隔爆箱内部和所述隔爆箱外部的缺口,所述缺口与所述泄压阻火通道相平行;

11、优选地,与所述缺口垂直的侧壁上设有安装轨道,所述安装轨道与所述格栅片相适配;

12、本发明还提供一种隔爆箱,所述隔爆箱上设有安装孔,所述安装孔内安装有隔爆泄压结构,所述隔爆泄压结构的泄压阻火通道与所述安装孔的轴线平行,所述隔爆泄压结构的一部分伸入所述隔爆箱的内部,所述隔爆泄压结构的另一部分位于所述隔爆箱的外部。

13、本发明相对于现有技术取得了以下技术效果:

14、1、本发明通过设置泄压阻火通道与爆炸波从隔爆箱的内部传至外部的传播方向平行,使得隔爆面水平方向即隔爆面宽度方向承压,而非格栅片厚度方向承压,减小了爆炸波作用在格栅片上的作用力,从而能够减小格栅片的厚度,在隔爆结合面宽度一定的情况下,增多泄压阻火通道的数量,因而实现了在较小的空间尺寸上通过层叠厚度较薄的格栅片的方式形成较大通气量的泄压阻火通道,使得整个隔爆结构尺寸小巧,透气量大,拓宽了该隔爆泄压结构的适用范围。

15、2、本发明采用定位轴将垫圈及格栅片依次层叠定位安装在底座与盖板之间,巧妙的解决了大量格栅片与垫圈层叠的装配工艺难题,同时还大大提高了格栅片组的强度。

16、3、本发明隔爆接合面间隙ic由垫圈控制,加工工艺简单、尺寸可控、精度高、工件一致性好;

17、4、本发明公开的大透气量隔爆泄压结构的工件及装配后的组件其隔爆参数、泄压阻火通道都是可测量的,质量可控、一致性好,隔爆安全性能可靠。

技术特征:

1.一种大透气量隔爆泄压结构,其特征在于:包括底座、盖板和固定设置在所述底座和所述盖板之间的格栅片,所述格栅片的两侧与相邻的格栅片或底座或盖板之间形成若干泄压阻火通道,所述泄压阻火通道与爆炸波从隔爆箱内传至隔爆箱外的传播方向平行,所述泄压阻火通道一端与隔爆箱内部连通,所述泄压阻火通道的另一端与所述隔爆箱外部连通。

2.根据权利要求1所述的大透气量隔爆泄压结构,其特征在于:所述格栅片与相邻的格栅片或底座或盖板之间分别设有用于形成泄压阻火通道的间隔件,所述间隔件的厚度不大于设计的隔爆结合面间隙。

3.根据权利要求2所述的大透气量隔爆泄压结构,其特征在于:所述间隔件可拆卸地设置在所述格栅片与相邻的格栅片或底座或盖板之间。

4.根据权利要求3所述的大透气量隔爆泄压结构,其特征在于:所述底座上设有定位轴,所述格栅片和所述间隔件上分别设有与所述定位轴相适配的定位孔,所述格栅片和所述间隔件依次穿设在所述定位轴上,所述盖板上设有用于限制所述盖板设置位置的定位凹槽,所述定位轴插入所述定位凹槽内。

5.根据权利要求4所述的大透气量隔爆泄压结构,其特征在于:所述定位轴一端固定设置在所述底座上,所述定位轴另一端固定设置在所述定位凹槽内。

6.根据权利要求4所述的大透气量隔爆泄压结构,其特征在于:所述间隔件为垫圈。

7.根据权利要求1所述的大透气量隔爆泄压结构,其特征在于:所述格栅片的厚度≤2mm。

8.根据权利要求1所述的大透气量隔爆泄压结构,其特征在于:所述底座的内部设有用于容纳所述格栅片的空腔,所述空腔的侧壁上设有使所述泄压阻火通道能连通所述隔爆箱内部和所述隔爆箱外部的缺口,所述缺口与所述泄压阻火通道相平行。

9.根据权利要求8所述的大透气量隔爆泄压结构,其特征在于:与所述缺口垂直的侧壁上设有安装轨道,所述安装轨道与所述格栅片相适配。

10.一种隔爆箱,其特征在于:所述隔爆箱上设有安装孔,所述安装孔内安装有隔爆泄压结构,所述隔爆泄压结构的泄压阻火通道与所述安装孔的轴线平行,所述隔爆泄压结构的一部分伸入所述隔爆箱的内部,所述隔爆泄压结构的另一部分位于所述隔爆箱的外部。

技术总结

本发明公开了一种大透气量隔爆泄压结构及隔爆箱,属于防爆电气结构技术领域,包括底座、盖板和固定设置在底座和盖板之间的格栅片,格栅片的两侧与相邻的格栅片或底座或盖板之间形成若干泄压阻火通道,泄压阻火通道与爆炸波从隔爆箱内传至隔爆箱外的传播方向平行,泄压阻火通道的一端与隔爆箱内部连通,泄压阻火通道的另一端与隔爆箱外部连通;通过设置泄压阻火通道与爆炸波从隔爆箱内传至隔爆箱外的传播方向平行,使隔爆面水平方向即隔爆面宽度方向承压,而非格栅片厚度方向承压,减小爆炸波作用在格栅片上的作用力,实现在小空间上通过层叠厚度较薄的格栅片形成较大通气量的泄压阻火通道,使整个装置尺寸小巧、透气量大的效果。

技术研发人员:邢素堂,李艳冬,王国权

受保护的技术使用者:北京瑞赛长城航空测控技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!