一种用于自粘铁芯压装装置及其加热方法与流程

本发明涉及铁芯制造,具体为一种用于自粘铁芯压装装置及其加热方法。

背景技术:

1、转子铁芯是电动机的一部分。根据查询相关资料信息显示,电动机的转子铁芯是由一个或多个绕组包围的铁芯组成的,电流流经这些绕组时产生磁场,从而使转子产生转动力。转子铁芯则是由多个转子冲片叠压而成。

2、相关技术的转子铁芯生产是将多个转子冲片叠放在定位轴上,使相邻转子冲片之间相互重合,然后将叠放有转子冲片的定位轴送入加热装置加热,然后使用液压机将加热后的多个转子冲片压紧,最终形成转子铁芯。

3、目前电机定转子铁芯叠装成型方式主要有螺栓连接、焊接、铆接,而自粘连接作为新兴的连接方式,其具有铁芯t剥离强度高、铁损小、铁芯效率高的优点。

4、采用本方法压装和加热的铁芯冲片采用自粘硅钢片制成。自粘硅钢片的两面涂覆有机材料,将其加热至180-220℃,并对压装的自粘硅钢片施加垂直于冲片的作用力,使自粘硅钢片的片与片的片间压强p达到2-4n/mm2,保持加热、加压状态至2-3小时,自粘硅钢片上的有机材料发生化学变化,两片硅钢片间的自粘涂层融化粘连在一起,再冷却粘结,冲片间的有机材料冷却固化,铁芯冲片固化为铁芯。

5、自粘硅钢片生产厂商在对自粘硅钢片的压装实验中发现,粘结强度与加热温度t、片间压强p、加热时间有关。加热温度t较低时,有机材料不易融化,导致粘结不充分,铁芯强度不足,并且所需的加热时间较长。加热温度t较高时,有机材料过于软化,在片间压强p的作用下从片间溢出,称为溢胶。发生溢胶后,冷却的铁芯由于片间有机材料含量不足,导致铁芯强度不足。因此加热温度存在一个最适温度,自粘硅钢片生产厂商给出的范围为180-220℃。

6、片间压强p也存在一个最佳区间,自粘硅钢片生产厂商给出的范围为2-4n/mm2,过低容易造成粘结不充分,铁芯强度不足,过高容易造成溢胶,铁芯强度也不足。时间与加热温度相关联,加热温度越高,时间则相应越短。

7、为了生产适用于自粘工艺的铁芯,从而需要能够在压装和加热过程中调控加热温度t、片间压强p、加热时间的工艺方法。

8、正交试验是用于多因子试验的一种快速试验方法,也称为田口方法,它是从全面试验水平组合中挑选出部分有代表的点进行试验,即选取代表性强的少数试验条件,通过几次试验,分析推断最佳试验条件。

9、鉴于此,期望获得一种压装和加热的方法,该方法能够对自粘铁芯压装装置的片间压强p、加热温度t、加热时间进行调控,并且设计正交试验方法,推断最佳试验条件,从而生产出高质量铁芯。

技术实现思路

1、为了解决上述技术问题,本发明采用以下技术方案:一种用于自粘铁芯压装装置,其特征在于,包括:液压站、加热炉、恒压叠压工作缸、压紧工作缸和抬升工作缸;

2、所述液压站与地面固定连接,内设有供油回路,所述加热炉设置于液压站内部,所述加热炉的左右炉壁均开设有小孔;所述恒压叠压工作缸的固定端和液压站侧壁固定连接,活动端设有第一活塞杆,所述第一活塞杆通过小孔伸入加热炉内部,所述恒压叠压工作缸内设有恒压叠压工作缸执行回路;所述压紧工作缸的固定端与液压站的顶部固定连接,活动端设有第二活塞杆,所述第二活塞杆通过小孔深入加热炉内部,所述压紧工作缸内设有压紧工作缸执行回路;所述抬升工作缸的固定端与地面固定,活动端设有第三活塞杆,所述第三活塞杆连接有可动铁轨,所述抬升工作缸设有抬升工作缸执行回路;

3、所述装置还设有固定铁轨、活动工作台和卧式叠压工装,所述抬升工作缸升至顶端时,所述可动铁轨与固定铁轨齐平;所述活动工作台上设有若干阵列排布的定位块,底部设有滑轮,所述卧式叠压工装固定设置于定位块上,所述滑轮在固定铁轨和可动铁轨上滑动;所述卧式叠压工装上设有若干热敏电阻。

4、进一步的,所述卧式叠压工装包括移动加压块、固定工作块、支撑板、左固定轨、中固定轨和右固定轨;

5、所述支撑板相向设置,所述支撑板、左固定轨、中固定轨和右固定轨连接为整体;左侧的所述支撑板上设有6个通孔,顶部设有两个v形槽,所述固定工作块固定设置于一端支撑板的内侧壁,所述移动加压块设置于另一端支撑板的内侧壁,所述移动加压块为工字型,中间向内的凹槽分别贴合设有竖直定位块和导向块,所述竖直定位块和导向块均为导轨;所述左侧固定轨设置于左侧的所述竖直定位块和导向块中间,所述中固定轨设置于另一侧的所述竖直定位块底部,所述移动加压块可在横向上移动;

6、所述卧式叠压工装的前侧边设有侧压钢条,后侧边设有侧定位块,所述侧压钢条和侧定位块对自粘铁芯冲片进行纵向定位;所述自粘铁芯冲片的顶部水平方向设有十字槽,所述十字槽内设有固定条,所述固定条上设有下压螺栓,所述固定条和下压螺栓螺纹连接。

7、进一步的,所述支撑板侧边上设有吊环;所述支撑板的顶部和底部设有和定位销匹配的定位销孔,所述支撑板底部设有和方形槽匹配的定位杆。

8、进一步的,所述侧压钢条的外侧设有侧压螺栓,所述侧压钢条和侧压螺栓螺纹连接。

9、进一步的,所述恒压叠压工作缸、压紧工作缸和抬升工作缸上均设有隔热机构,所述隔热机构包括隔热杆、隔热材料、活塞杆和螺栓;所述隔热材料的一端为隔热杆,另一端为活塞杆,所述隔热杆、隔热材料和活塞杆通过螺栓连接。

10、进一步的,所述恒压叠压工作缸、压紧工作缸和抬升工作缸还包括有杆腔、无杆腔、液压缸和压力变送器,所述隔热杆内置于液压缸内,并和液压缸的上下内壁贴合,将液压缸隔成两个腔室,靠近隔热杆的一侧为有杆腔,远离隔热杆的一侧为无杆腔,所述压力变送器和无杆腔连接。

11、进一步的,所述活动工作台底部设有固定支撑架,所述固定支撑架对应的底部设有活动工作台支撑架,所述活动工作台支撑架与地面固定连接。

12、进一步的,所述通孔,其中4个为小孔,2个为大孔。

13、本发明还提供一种用于自粘铁芯压装装置的加热方法,包括以下步骤:

14、步骤一,将自粘铁芯冲片安装至卧式叠压工装上,将所述卧式叠压工装安装至活动工作台上,将活动工作台推入加热炉,关上炉门,自粘铁芯冲片安装于卧式叠压工装后至加热炉内加热;

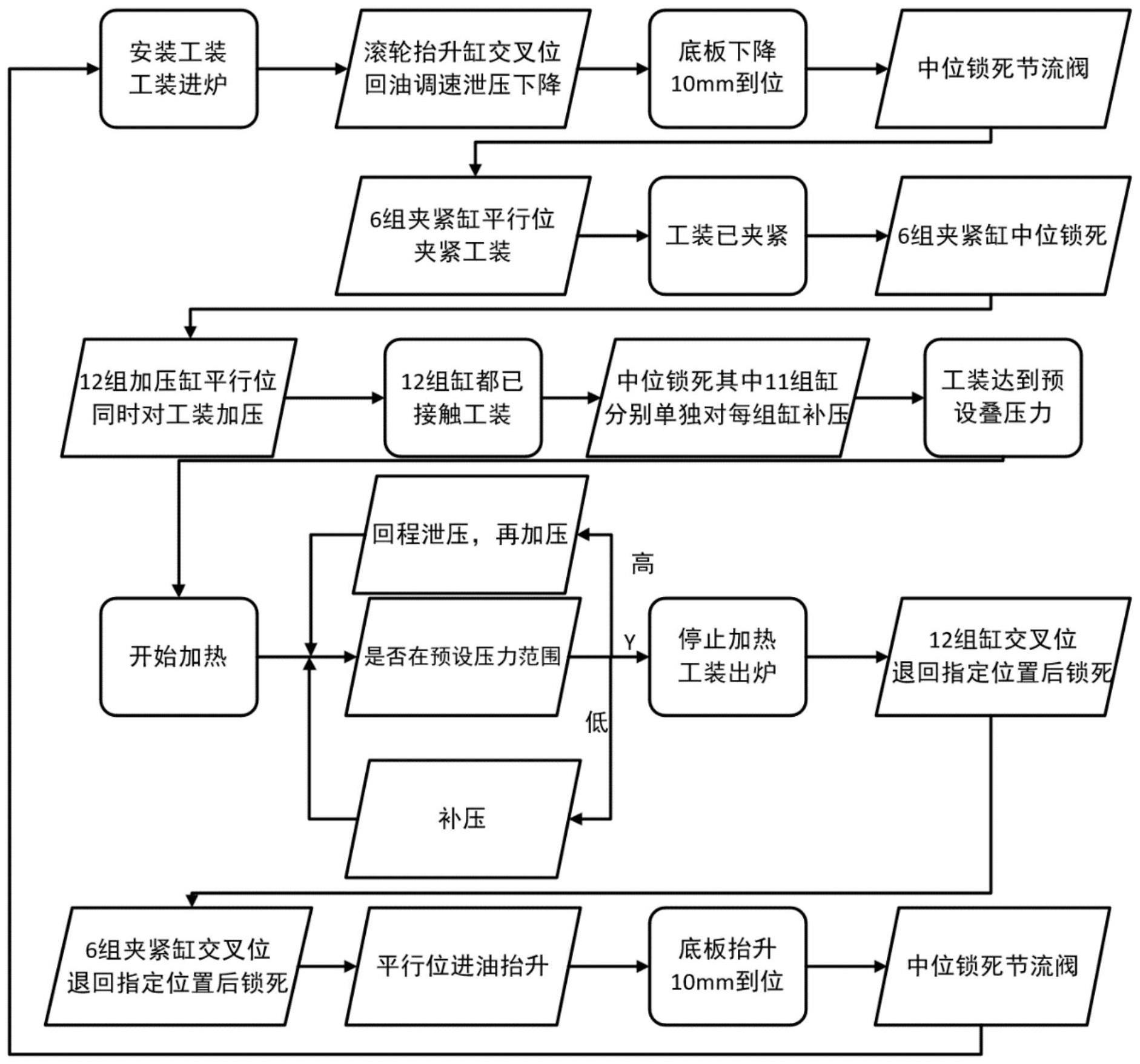

15、步骤二,所述活动工作台下降至接触固定支撑架,由固定支撑架进行支撑,使滚轮抬升缸交叉位,回油调速泄压下降,底板下降到位,中位锁死节流阀;

16、步骤三,所述压紧工作缸的第二活塞杆向下动作,接触并压紧卧式叠压工装,所述压紧工作缸夹紧卧式叠压工装,并中位锁死;

17、步骤四,所述恒压叠压工作缸的第一活塞杆向自粘铁芯伸入,对自粘铁芯进行加压,使片间压强p达到预设值,所述恒压叠压工作缸平行位同时对工装加压,中位锁死,所述卧式叠压工装达到预设叠压力;

18、步骤五,所述加热炉开始加热,自粘铁芯开始压装和加热,所述压力变送器和温度变送器分别监控片间压强p、加热温度t,此时开始计时及加热,并监控加热时间;

19、步骤六,计时结束,停止加热,所述恒压叠压工作缸的第一活塞杆缩回,所述压紧工作缸的第二活塞杆缩回,所述活动工作台抬升至固定铁轨与可动铁轨平齐,炉门打开,将活动工作台拖出加热炉,并开始冷却;

20、步骤七,完成自粘铁芯冷却,所述卧式叠压工装已出炉,所述恒压叠压工作缸交叉位退回指定位置后锁死,所述压紧工作缸交叉位退回指定位置后锁死,所述抬升工作缸平行位进油抬升,底板已抬升到位,中位锁死节流阀。卸下工装和铁芯,等待再次安装自粘铁芯冲片。

21、进一步的,还包括步骤八,分析上一次试验结果,缩短下一次优化区间,再一次进行正交试验,重复以上过程,直到片间压强p、加热温度t达到设备控制的精度极限,得到工艺的最佳参数。

22、有益效果:与现有技术相比,本发明优点为:采用控制加热炉的电阻丝的电流来实现加热或者降温,通过温度变送器监测温度,调节电阻丝的电流大小来实现闭环控制,即可实现加热温度t的精确调控。本发明所述的参数最优化试验设计方法中,采用正交试验设计,参数优化试验设计方法,对片间压强p、加热温度t、加热时间的参数调控进行最佳优化试验设计。该压装和加热的方法能够有效地解决目前铁芯压装的质量问题,其卧式叠压工装还具有一次压装热固化效率高的优点。

- 还没有人留言评论。精彩留言会获得点赞!