一种两相四线混合式步进电机闭环矢量驱动器

本发明涉及一种两相四线混合式步进电机闭环矢量驱动器,属于步进电机控制,特别涉及一种基于esp32-pico-d4芯片的42毫米混合式二相四线步进电机一体化可串联高精度闭环驱动器及其配套扩展电路板的设计与实现。

背景技术:

1、步进电机的精确位移实现依赖于专用的驱动器。由于步进电机结构的特殊性,可以在步进电机控制系统中通过控制转子的角位移实现开环控制,然而这种控制器存在效率低、限制电机加减速、开环控制导致电机丢步、步进速度变化导致电机失速等缺陷。一旦由于外部因素出现误差,无法补偿,就会出现丢步,造成控制精度下降。甚至于当步进电机出现堵转时,开环系统无法及时做出调整,可能会损坏电机,造成经济损失。

2、与开环控制系统相比,闭环控制具有一系列优势。闭环控制系统对不同工作条件下的部件特性变化有一定的调节能力,在出现控制误差时可以产生相对应的控制效果以消除误差,可以有效改善系统的响应特性。因此,利用闭环控制系统解决步进电机驱动的不确定性,实现步进电机速度的调控,进一步提高控制精度、速度及平稳度,是目前本领域技术人员亟待解决的问题。

3、现有的步进电机闭环驱动器的接口普遍扩展性有限,无法方便地扩展其他外部设备的连接。此外,它们的安装和使用也不够便捷,给用户带来不必要的麻烦。针对采用焊盘焊接连接方式的步进电机驱动器,其固定接线长度的特性导致了接线的灵活性不足。这就意味着在实际应用中,无法根据具体需求灵活调整接线的长度。而且,当需要进行驱动器的拆装时,由于焊接方式的限制,操作变得更加繁琐。此外,对于那些需要将多个步进电机进行串联使用的场景,单一输入/输出接口的闭环驱动器往往无法满足要求。为了适应这种情况,用户通常需要进行定制化处理,特别定制线材,这进一步增加了应用的成本。另一个问题是缺乏统一标准的通讯接口,这对于步进电机固件的快速升级提出了挑战。面对步进电机进行在线升级的需求,由于缺乏通用的接口标准,用户往往无法方便地进行固件升级操作。基于目前存在的问题,我们需要设计一款新型的步进电机闭环驱动器,以解决接口扩展性差、安装使用不便捷以及固件升级不方便的挑战。

技术实现思路

1、本发明的技术解决问题是:克服现有技术的不足,提出一种两相四线混合式步进电机闭环矢量驱动器。

2、本发明的技术解决方案是:

3、一种两相四线混合式步进电机闭环矢量驱动器,该闭环驱动器包括主控模块、磁编码器模块、电机驱动模块、can总线模块、降压模块与通讯接口模块,与闭环驱动器配套的扩展电路板包括串口通讯模块与自动烧录电路模块;

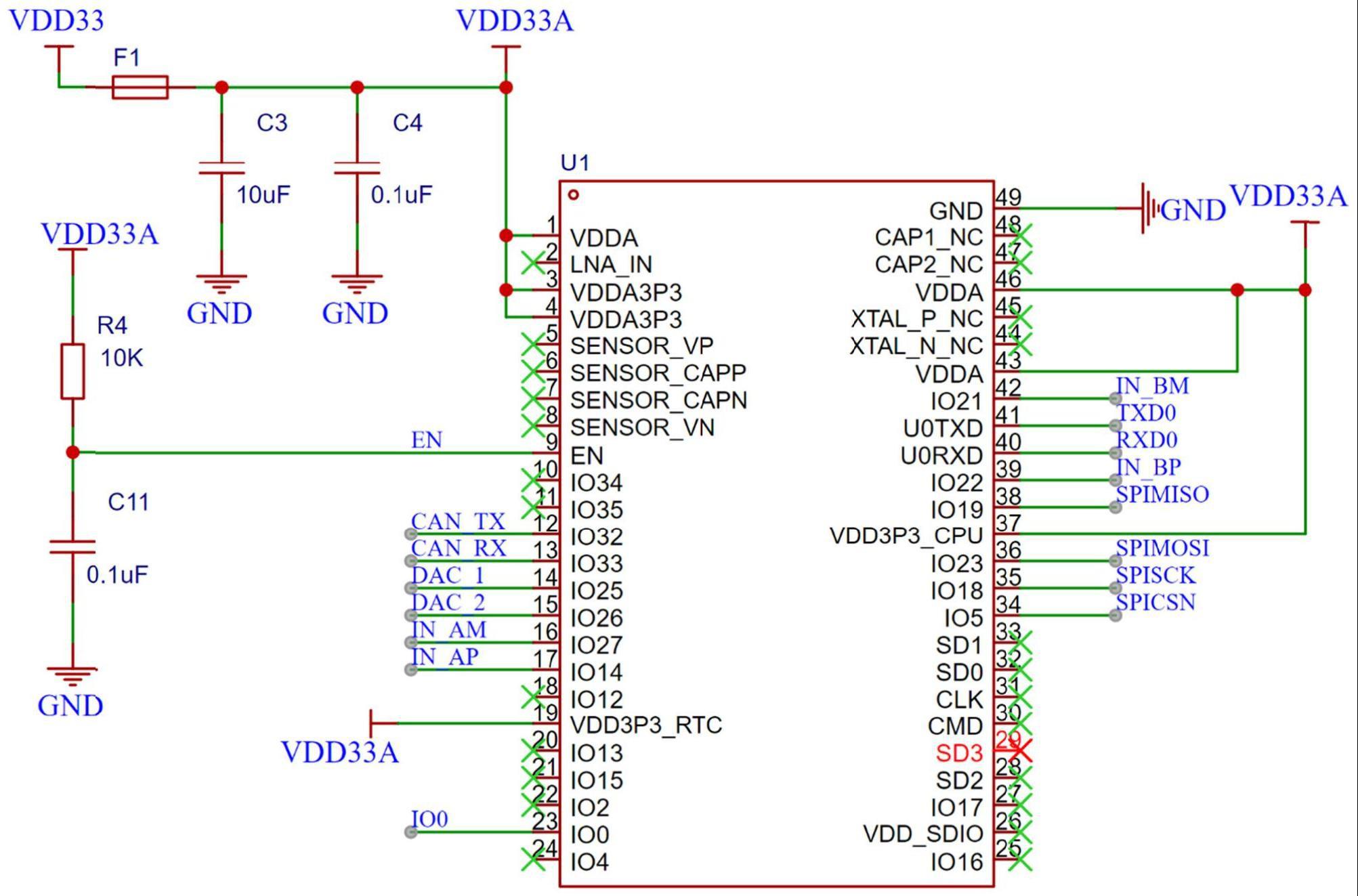

4、所述的主控模块包括自恢复保险丝f1、滤波电容c3、去耦电容c4、去耦电容c11、电阻r4和esp32芯片,所述esp32芯片为乐鑫公司生产的芯片模组esp32-pico-d4;

5、自恢复保险丝f1的一端连接外部电源vdd33,自恢复保险丝f1的另一端连接滤波电容c3的一端、去耦电容c4的一端、芯片供电电源vdd33a,自恢复保险丝f1的另一端还与esp32芯片的1、3、4管脚相连;滤波电容c3的另一端接地,去耦电容c4的另一端接地;

6、电阻r4的一端与芯片供电电源vdd33a相连,电阻r4的另一端与去耦电容c11的一端、esp32芯片的9管脚en相连;去耦电容c11的另一端接地;

7、芯片供电电源vdd33a与esp32芯片的管脚46、43、37、19相连;

8、所述磁编码器模块包括mt6816芯片、去耦电容c12和防静电二极管d8;

9、去耦电容c12的一端连接外部电源vdd33,去耦电容c12的另一端接地,防静电二极管d8一管脚连接外部电源ext_5v,防静电二极管d8二管脚连接外部电源vdd33,防静电二极管d8三管脚接地;mt6816芯片的2、4管脚连接外部电源vdd33,mt6816芯片1管脚csn与esp32芯片34管脚gpio5相连,mt6816芯片7管脚sck与esp32芯片35管脚gpio18相连,mt6816芯片6管脚miso与esp32芯片28管脚gpio19相连,mt6816芯片5管脚mosi与esp32芯片36管脚gpio23相连,mt6816芯片8管脚接地,mt6816芯片3管脚悬空;

10、所述的电机驱动模块包括两块tb67h4540fng芯片(后简称tb76芯片),滤波电阻r7、滤波电阻r8、滤波电阻r10、滤波电阻r11、滤波电容c14、滤波电容c15、滤波电容c18、滤波电容c19、去耦电容c17、去耦电容c20、电流采样电阻r9、电流采样电阻r12、隔离电阻r13;

11、隔离电阻r13的一端接数字地,另一端接模拟地。

12、去耦电容c17的一端接第一块tb67芯片(后简称tb67-1)的5管脚,去耦电容c17的另一端接地;去耦电容c20的一端接第二块tb67芯片(后简称tb67-2)的5管脚,去耦电容c20的另一端接地;

13、滤波电阻r7的一端连接esp32芯片14管脚gpio14,滤波电阻r7的另一端连接滤波电阻r8的一端与滤波电容c14的一端,滤波电容c14的另一端接模拟地。滤波电阻r8的另一端连接滤波电容c15的一端与tb67-1的4管脚vref,滤波电容c15的另一端接模拟地。滤波电阻r10的一端连接esp32芯片15管脚gpio15,滤波电阻r10的另一端连接滤波电阻r11的一端与滤波电容c18的一端,滤波电容c18的另一端接模拟地。滤波电阻r11的另一端连接滤波电容c19的一端与tb67-2的4管脚vref,滤波电容c19的另一端接模拟地。

14、芯片tb67-1的1管脚接地,芯片tb67-1的2管脚接esp32芯片16管脚gpio27,芯片tb67-1的3管脚接esp32芯片17管脚gpio14,芯片tb67-1的5管脚接外部12至48伏电源,芯片tb67-1的6管脚接步进电机a+相,芯片tb67-1的5管脚接采样电阻r9的一端,采样电阻r9的另一端接地,芯片tb67-1的5管脚接步进电机a-相;

15、芯片tb67-2的1管脚接地,芯片tb67-2的2管脚接esp32芯片42管脚gpio21,芯片tb67-2的3管脚接esp32芯片39管脚gpio22,芯片tb67-2的5管脚接外部12至48伏电源,芯片tb67-2的6管脚接步进电机b+相,芯片tb67-2的5管脚接采样电阻r12的一端,采样电阻r12的另一端接地,芯片tb67-2的5管脚接步进电机b-相。

16、所述的can总线模块包括去耦电容c8、can总线通讯芯片tja1050、滤波电容c5、滤波电容c10、防静电二极管d3、can总线末端电阻r2。

17、去耦电容c8一端接外部5v电源ext_5v,去耦电容c8另一端接地。芯片tja1050的1管脚连接esp32芯片12管脚gpio32,芯片tja1050的4管脚连接esp32芯片13管脚gpio33,芯片tja1050的2管脚接地,芯片tja1050的8管脚接地,芯片tja1050的3管脚连接外部电源ext_5v。芯片tja1050的5管脚连接外部电源vdd33。芯片tja1050的6管脚连接滤波电容c10一端、防静电二极管d3输入端2、can总线末端电阻r2的一端,滤波电容c10另一端接数字地;芯片tja1050的7管脚连接滤波电容c5一端、防静电二极管d3输入端1、can总线末端电阻r2的另一端,滤波电容c5另一端接地;防静电二极管的输出端接数字地。

18、所述的降压模块包括前馈电容c6、输入电容c9、输出电容c7、电压抬升电容c1、电压抬升电容c2、稳流电感l1、限流电阻r3、限流电阻r6、分压电阻r1、分压电阻r5、钳位二极管d4、防反二极管d1、滤波电容c16、频率补偿钽电容c13、dc-dc降压芯片me3116、线性稳压芯片ams1117、电源指示灯led1。

19、芯片me3116的1管脚连接电压抬升电容c1的一端、电压抬升电容c2的一端;芯片me3116的6管脚连接电压抬升电容c1的另一端、电压抬升电容c2的另一端、钳位二极管d4的负极、稳流电感l1的一端;钳位二极管d4的正极接地。芯片me3116的2管脚接地。芯片me3116的3管脚接连接分压电阻r1的一端、分压电阻r5的一端、前馈电容c6的一端;分压电阻r5的另一端接地;分压电阻r9的另一端稳流电感l1的另一端、前馈电容c6的另一端、输出电容c7的一端、防反二极管d1的正极;输出电容c7的另一端接数字地;防反二极管d1的负极接入电源网络ext_5v;芯片me3116的4管脚连接限流电阻r3的一端;芯片me3116的5管脚接外部外部12至48伏电源、限流电阻r3的另一端、输入电容c9的一端;输入电容c9的另一端接数字地。

20、芯片ams1117的1管脚接地;芯片ams1117的2管脚连接芯片ams1117的4管脚、频率补偿钽电容c13的正极,接入vdd33电源网络;频率补偿钽电容c13的负极接地;ams1117的3管脚连接限流电阻r6的一端、滤波电容c16的一端,接入ext_5v电源网络;限流电阻r6的另一端连接电源指示灯led1的正极;电源指示灯led1的负极接地;滤波电容c16的另一端接地。

21、所述的通信接口模块包括ph2.0-8p接口u8、ph2.0-8p接口u10、ph2.0-6p接口cn1、ph2.0-4p接口cn2、开关sw1、滤波电容c22。

22、ph2.0-8p接口u8的1、2、3管脚接模拟地;ph2.0-8p接口u8的4管脚接tja1050芯片的7管脚;ph2.0-8p接口u8的5管脚接tja1050芯片的6管脚;ph2.0-8p接口u8的6、7、8管脚接外部直流电源;ph2.0-8p接口u10的1、2、3管脚接模拟地;ph2.0-8p接口u10的4管脚接tja1050芯片的7管脚;ph2.0-8p接口u10的5管脚接tja1050芯片的6管脚;ph2.0-8p接口u10的6、7、8管脚接外部直流电源;ph2.0-6p接口cn1的1管脚接电源ext_5v;ph2.0-6p接口cn1的2管脚接esp32芯片的9管脚en;ph2.0-6p接口cn1的3管脚接esp32芯片的23管脚io0;ph2.0-6p接口cn1的4管脚接esp32芯片的40管脚u0rxd;ph2.0-6p接口cn1的5管脚接esp32芯片的41管脚u0txd;ph2.0-6p接口cn1的6管脚接数字地;ph2.0-4p接口cn2用于连接步进电机四相。开关sw1的一端连接滤波电容c22的一端与数字地,开关sw1的另一端连接滤波电容c22的另一端与esp32芯片的9管脚en。

23、所述的扩展板串口通讯模块包括限流电阻r1、限流电阻r2、限流电阻r3、滤波电容c1、去耦电容c2、滤波电容c3、防静电二极管d3、发光二极管led1、microusb接口usb1、串口通讯芯片ch340c、ph2.0-6p接口u2。

24、限流电阻r1的一端接5v电源,另一端接发光二极管led1的正极;发光二极管led1的负极接地;限流电阻r1的一端接ch340c芯片的2管脚,另一端接ph2.0-6p接口u2的4管脚;限流电阻r2的一端接ch340c芯片的3管脚,另一端接ph2.0-6p接口u2的5管脚;滤波电容c1的一端接ch340c芯片的4管脚;滤波电容c1的另一端接地;去耦电容c2的一端接滤波电容c3的一端、ch340c芯片的16管脚、5v电源;去耦电容c2的另一端接地;滤波电容c3的另一端接地;microusb接口usb1的一管脚接5v电源;microusb接口usb1的2管脚接防静电二极管d3的1管脚、ch340c芯片的6管脚;microusb接口usb1的3管脚接防静电二极管d3的2管脚、ch340c芯片的5管脚;microusb接口usb1的3管脚接地;静电二极管d3的3管脚接地;ch340c芯片的7、8、9、10、11、12、15管脚悬空;ph2.0-6p接口u2的1管脚连接5v电源;ph2.0-6p接口u2的6管脚接地。

25、所述的自动烧录电路模块包括场效应管2n7002dwh6327(后简称mos芯片)。mos芯片的1管脚连接mos芯片的5管脚、ch340c芯片的14管脚;mos芯片的2管脚连接mos芯片的4管脚、ch340c芯片的13管脚;mos芯片的3管脚连接ph2.0-6p接口u2的3管脚、mos芯片的6管脚连接ph2.0-6p接口u2的2管脚。

26、所述主控模块用于对其余各个模块进行控制;

27、所述磁编码器模块用于测量步进电机转子的实时绝对角度;

28、所述电机驱动模块用于产生控制电流,驱动步进电机转子运动;

29、所述can总线模块用于驱动器串联通讯或与外部can总线控制器通讯;

30、所述降压模块用于将输入的12至48伏高压直流电降为适合芯片使用的低压直流电。

31、所述通讯接口模块用于驱动器使用不同接口实现外部通讯与直流电源输入;

32、所述扩展电路板串口通讯模块用于驱动器使用串口与外部控制系统进行通讯;

33、所述扩展电路板自动烧录电路模块用于扩展板自动使驱动板主控芯片进入下载模式。

34、本发明所提供的驱动器与现有技术相比,显著优点为:

35、(1)本发明的扩展板上的usb转串口以及esp32自动下载电路与核心板分离,可以使用一个扩展版为所有核心板进行程序烧录及调试,降低了物料成本,节省了电路板空间,提高了核心板的散热性能。

36、(2)本发明的驱动器使用两路h桥分别控制步进电机的两相电枢电流,可以实现对电枢力矩的矢量控制。在不改变电路设计的前提下最大电流输出为单相1.65a,选取更小的电流检测电阻可以使得最大电流输出能力达到3.5a。

37、(3)本发明的驱动器使用磁编码器与安装在电机同步轴底部的径向充磁磁铁相配合,磁编码器的分辨率为14位,电机位置控制精度达到0.02°,使用spi总线进行通信,数据传输时间小于50微秒,实现了对电机位置信息的实时获取。

38、(4)本发明的驱动器可以使用can总线进行通讯,接口设计支持可以串联使用。

39、(5)本发明的驱动器所有接口均采用ph2.0接插件,可以使用8脚反向ph2.0连接线实现驱动板的串联使用,拆装方便,便于维护。

40、(6)本发明的驱动器宽电压工作范围,可以使用12~48v直流电源进行供电。

41、(7)本发明针对步进电机的高精度控制问题,基于esp32 pico d4芯片自主开发了一种两相四线混合式步进电机闭环矢量驱动器。本发明中的硬件电路适配市面上多数42毫米二相四线式直流步进电机,采用通用ph2.0接口实现硬件连接,接口集成了外部直流电源与can总线通信,可支持高达6台步进电机串联控制。设计了用于程序烧录的扩展板,一张扩展版即可对任意张核心板进行程序烧录与调试,降低了使用成本。使用双路h桥分别控制两相电枢电流,可以实现矢量控制。在不改变电路设计的前提下最大电流输出为单相1.65a,选取更小的电流检测电阻可以使得最大电流输出能力达到3.5a。最高可承受48v的电机驱动电压。使用14位磁编码器对步进电机的转轴位置进行实时测量、闭环控制,理论控制精度可以达到0.02°。该发明可以极大地提高步进电机的控制精度,可广泛应用于控制精度要求较高的场合。

- 还没有人留言评论。精彩留言会获得点赞!