油冷空心转轴结构的制作方法

本发明涉及电机结构,具体地指一种油冷空心转轴结构。

背景技术:

1、随着新能源汽车的快速普及,电驱动系统朝着高功率密度、低成本化、高集成化、高效率等方向发展。高功率密度往往要求电机功率高、体积紧凑,这也导致电机散热环境恶化,电机内部热量难以有效散出,容易导致电机过热,造成部件损毁、转子退磁等不可逆后果。常规水冷方式已不能满足高功率电机的冷却需求,油因其绝缘特性可直接冷却电机定转子,直接油冷逐渐成为新能源汽车电机冷却的首选方式。

2、目前油冷电机常用油路形式如下:冷却油从第一油路进入壳体,通过壳体上的油路或喷油孔对定子铁心及端部绕组进行冷却;第二油路经端盖进入空心转轴内部油路,在离心力作用下,将冷却油甩入内部油路,对转子铁芯及磁钢进行冷却,同时空心转轴内部或开小孔,对轴承进行润滑。这种转轴结构为了满足轻量化要求,通常空心转轴内部腔体较大,大腔体容易造成油液聚集同时高转速工况下转轴内部油量分配不均。

3、为了解决转轴内部油量聚集的问题,有专利号为“cn113572289a”的名为“一种油冷空心转轴结构”的中国发明专利提出了一种转轴结构,包括第一连接部和第二连接部,第一连接部包括相连的第一轴端和第一轴体,第二连接部包括相连的第二轴端和第二轴体,第一轴体和第二轴体密封连接组成转轴轴体,第一连接部内设有盲孔腔,盲孔腔朝向第二连接部的一侧开口,第二轴端内设有相连通的进油孔和第一内腔,第二轴体内设有第二内腔,第二内腔和第一内腔相连通,第二轴体的端部设有密封塞,密封塞用于分隔盲孔腔和第二内腔,转轴轴体上设有轴向油路,轴向油路与第二内腔相连通,轴向油路还连接有第一过油孔和第二过油孔,冷却油经第一过油孔和第二过油孔流出转轴轴体。这种结构可以在保证轻量化设计的前提下,有效减少空心转轴结构内部油液的聚集。但该转轴的结构较为复杂,加工难度极大,不易大范围推广使用。

技术实现思路

1、本发明的目的就是要解决上述背景技术的不足,提供一种油冷空心转轴结构。

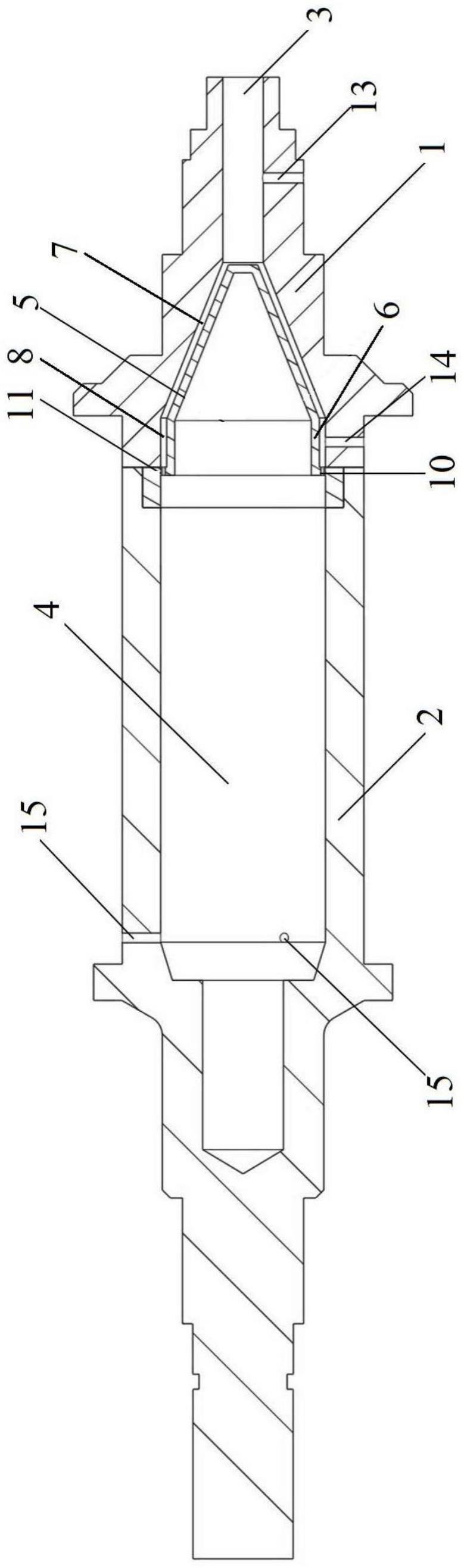

2、本发明的技术方案为:一种油冷空心转轴结构,包括,

3、第一轴体,所述第一轴体为中空轴体,第一轴体内设置有轴向贯通的第一腔体,第一腔体上设置有沿径向贯通第一腔体侧壁的第一径向通道结构;

4、第二轴体,所述第二轴体与第一轴体同轴,第二轴体内设置有一端开口的第二腔体,第二腔体远离第一轴体的一侧设置有沿径向贯通第二腔体侧壁的第二径向通道结构;

5、分流锥,所述分流锥是布置于第一腔体和第二腔体之间的锥形结构,分流锥的小头端封闭且朝向第一轴体;

6、所述分流锥的锥体外壁与第一腔体内壁间隔布置,形成将分流锥小头端一侧第一腔体内的油液均匀分散至第二腔体内壁的过流通道。

7、根据本技术提供的一种油冷空心转轴结构,所述分流锥包括锥体部分和环状部分;所述过流通道包括锥体部分与第一腔体内壁形成的第一通道以及环状部分与第二腔体内壁形成的第二通道;所述第二通道一端与第一通道连通,另一端与第二腔体连通;所述第一通道和第二通道在垂直流体流向方向上的厚度相等。

8、根据本技术提供的一种油冷空心转轴结构,所述分流锥还包括限位环;所述限位环设置于环状部分远离锥体部分的一端,限位环沿径向凸出于环状部分,限位环的圆周外侧端部密封连接于第二腔体内壁,限位环上开设有多个沿周向间隔布置的分流口;所述分流口沿轴向贯穿限位环。

9、根据本技术提供的一种油冷空心转轴结构,所述第一轴体、第二轴体和分流锥之间设置有将分流锥固定在第二轴体端部的固定结构。

10、根据本技术提供的一种油冷空心转轴结构,所述固定结构包括底座;所述底座是固定在限位环圆周外侧的环状结构,底座嵌合在第二腔体端部的止口内,轴向两端分别与止口轴向端面和第一轴体端部抵接。

11、根据本技术提供的一种油冷空心转轴结构,所述底座一端固定在限位环的圆周外侧端面,另一端沿轴向向第二腔体一侧延伸,底座的内侧端面与第二腔体内壁齐平。

12、根据本技术提供的一种油冷空心转轴结构,所述分流口是外壁与底座内侧端面齐平的长圆形通孔。

13、根据本技术提供的一种油冷空心转轴结构,所述第一径向通道结构包括多个沿周向间隔布置的第一径向油路;所述第一径向油路位于第一轴体远离第二轴体一端同分流锥之间的第一腔体上,第一径向油路沿径向贯通第一腔体内壁。

14、根据本技术提供的一种油冷空心转轴结构,所述第一径向通道结构还包括多个沿周向间隔布置的第二径向油路;所述第二径向油路沿径向贯通第一腔体内壁与第二通道连通。

15、根据本技术提供的一种油冷空心转轴结构,所述第二径向通道结构包括多个沿周向间隔布置的第三径向油路;所述第三径向油路沿径向贯通第二腔体内壁。

16、本技术的优点有:1、本技术通过在第一轴体和第二轴体之间布置分流锥,分流锥的小头端朝向第一腔体,而分流锥的外侧与第一腔体的内侧形成过流通道,能够均匀的将第一腔体进入的油液分散到第二腔体的内壁,有效减少空心转轴内部油量聚集和流量分配不均的问题,且增加的分流锥结构简单,安装使用方便,加工难度小,具有极大的推广价值;

17、2、本技术的过流通道包括第一通道和第二通道,第一通道为锥形的通道结构,而第二通道为环状通道结构,第一通道衔接过渡第一腔体和第二通道,将从第一腔体进入的油液沿径向向四周分散,通过第二通道均匀分散到第二腔体内壁,减小了油液分散的阻力,提升了油液分散的均匀性;

18、3、本技术在环状部分的端部设置限位环,在限位环上均匀开设多个分流口,利用分流口将第二通道内的油液分散到第二腔体的内壁,整体结构简单,油液分散均匀;

19、4、本技术利用固定结构将分流锥固定在第一轴体和第二轴体之间,限制分流锥的移动,确保分流锥可以在第一腔体和第二腔体之间对油液进行均匀的分散,结构简单,使用方便;

20、5、本技术在分流锥上设置底座,底座卡接在止口内,底座的轴向两端分别被第一轴体和第二轴体限制,整个分流锥被稳定的卡在两个轴体之间,结构简单,安装固定稳定;

21、6、本技术的底座的内侧端面与第二腔体内壁齐平,这样可以避免从第二通道流出的油液可以顺畅的分散到第二腔体内壁上,避免对油液的阻拦,油液分散更为均匀;

22、7、本技术的分流口是长圆形的通孔,且外壁与底座内侧端面齐平,方便油液从分流口流出后可以毫无阻拦的向第二腔体的内壁分散,油液分散效果好;

23、8、本技术的第一径向油路结构简单,可以方便的将进入到第一腔体内的油液沿径向分散到外侧,加工难度低;

24、9、本技术的第二径向油路结构简单,加工难度低,可以将第二通道内的油液沿径向向外分散,分散效果好;

25、10、本技术的第三径向油路结构简单,能够均匀的将第二腔体内的油液沿径向向外分散,且加工难度低。

26、本技术的空心转轴结构简单,加工难度低,能够有效减少空心转轴内部油量聚集和流量分配不均的问题,油液分散均匀,具有极大的推广价值。

- 还没有人留言评论。精彩留言会获得点赞!