一种带温度管理系统的智能功率模组的制作方法

本发明涉及半导体应用,尤其涉及一种带温度管理系统的智能功率模组。

背景技术:

1、智能功率模块,即ipm(intelligent power module),是一种将电力电子和集成电路技术结合的功率驱动类产品,智能功率模块把功率开关器件和高压驱动电路集成在一起,并内藏有过电压、过电流和过热等故障检测电路。智能功率模块一方面接收mcu的控制信号,驱动后续电路工作,另一方面将系统的状态检测信号送回mcu。与传统分立方案相比,智能功率模块以其高集成度、高可靠性等优势赢得越来越大的市场,尤其适合于驱动电机的变频器及各种逆变电源,是变频调速,冶金机械,电力牵引,伺服驱动,变频家电的一种理想电力电子器件,而智能功率模组是两个或两个以上的智能功率模块集成在一起。

2、然而,现有智能功率模组的温度保护电路,只有一个温度采样点,监控模组某点的实时温度,不能及时全面监控整个模组的温度,做出其温度保护,导致模组过温而损坏。

3、因此,需提供一种带温度管理系统的智能功率模组来解决上述问题。

技术实现思路

1、针对相关技术的不足,本发明提出一种带温度管理系统的智能功率模组。

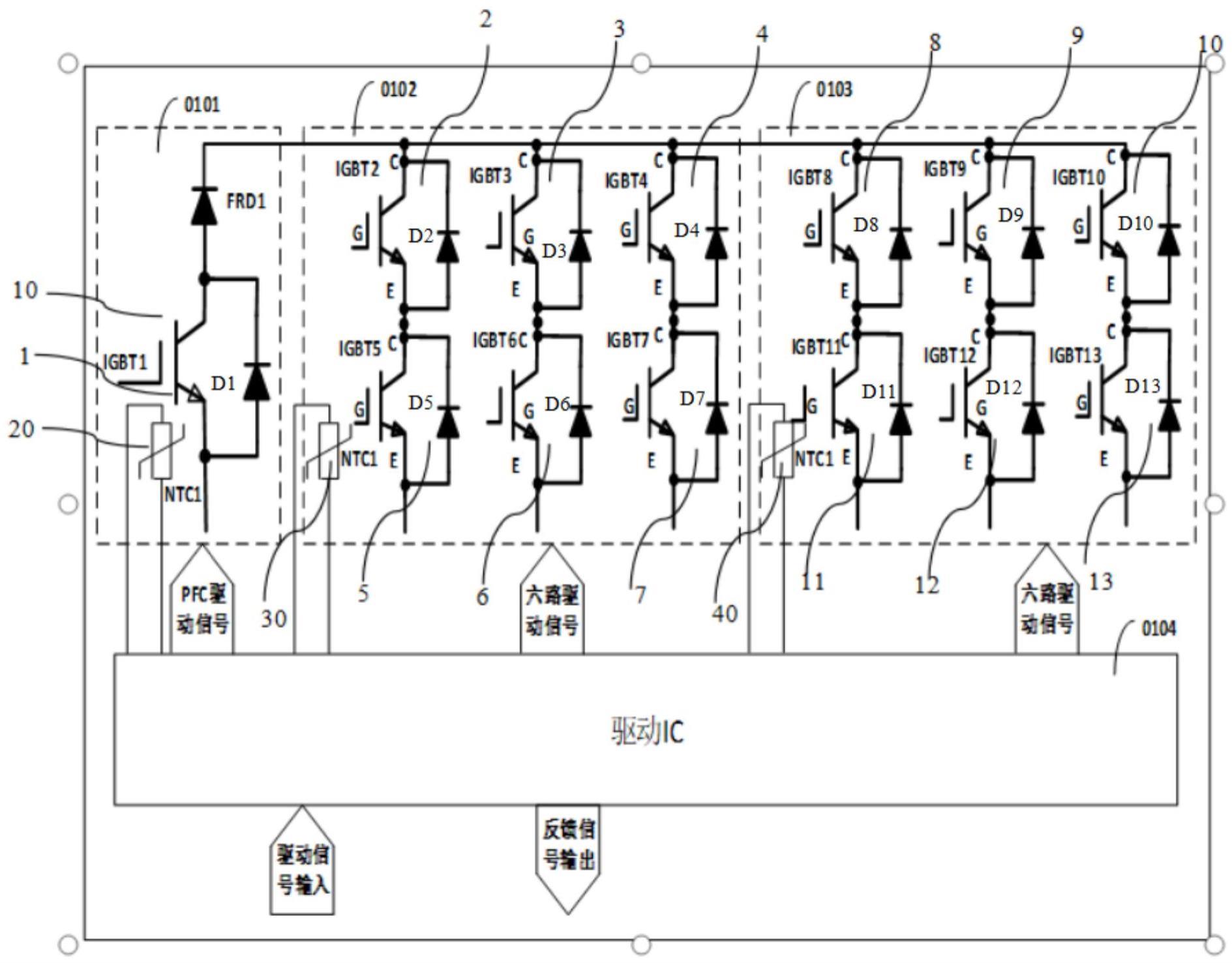

2、为了解决上述技术问题,本发明实施例提供了一种带温度管理系统的智能功率模组,其包括pfc模块、第一三相电机逆驱动模块、第二三相机逆驱动模块以及驱动ic温控系统;

3、所述pfc模块包括pfc电路和第一ntc1热敏电阻,所述pfc电路包括快恢复二极管和与所述快恢复二极管正极端连接的第一模块电路,所述第一ntc1热敏电阻设置在所述第一模块电路邻侧,且所述第一ntc1热敏电阻的两脚管与所述驱动ic温控系统连接用于实时监测并调控所述pfc模块的温度;

4、所述第一三相电机逆驱动模块包括第二模块电路、第三模块电路、第四模块电路、第五模块电路、第六模块电路、第七模块电路以及第二ntc2热敏电阻,所述第二模块电路与所述第五模块电路连接,所述第三模块电路与所述第六模块电路连接,所述第四模块电路与所述第七模块电路连接,所述第二ntc2热敏电阻设置在所述第五模块电路的邻侧,且所述第二ntc2热敏电阻的两脚管与所述驱动ic温控系统连接用于实时监测并调控所述第一三相电机逆驱动模块的温度;

5、所述第二三相机逆驱动模块包括第八模块电路、第九模块电路、第十模块电路、第十一模块电路、第十二模块电路、第十三模块电路以及第三ntc3热敏电阻,所述第八模块电路与所述第十一模块电路连接,所述第九模块电路与所述第十二模块电路连接,所述第十模块电路与所述第十三模块电路连接,所述第三ntc3热敏电阻设置在所述第十一模块电路的邻侧,且所述第三ntc3热敏电阻的两脚管与所述驱动ic温控系统连接用于实时监测并调控所述第二三相机逆驱动模块。

6、优选的,所述第一模块电路包括第一绝缘栅双极型晶体管和第一二极管,所述第一绝缘栅双极型晶体管的集电极同时与所述快恢复二极管的正极端和所述第一二极管的负极端连接,所述第一绝缘栅双极型晶体管的发射极与所述第一二极管的正极端连接,所述第一ntc1热敏电阻位于所述第一绝缘栅双极型晶体管邻侧;

7、所述第二模块电路包括第二绝缘栅双极型晶体管和第二二极管,所述第二绝缘栅双极型晶体管的集电极与所述第二二极管的负极端连接,所述第二绝缘栅双极型晶体管的发射极与所述第二二极管的正极端连接,所述第五模块电路包括第五绝缘栅双极型晶体管和第五二极管,所述第五绝缘栅双极型晶体管的集电极同时与所述第二绝缘栅双极型晶体管的发射极和所述第五二极管的负极端连接,所述第五绝缘栅双极型晶体管的发射极与所述第五二极管的正极端连接,所述第二ntc2热敏电阻位于所述第五绝缘栅双极型晶体管邻侧;

8、所述第三模块电路包括第三绝缘栅双极型晶体管和第三二极管,所述第三绝缘栅双极型晶体管的集电极与所述第三二极管的负极端连接,所述第三绝缘栅双极型晶体管的发射极与所述第三二极管的正极端连接,所述第六模块电路包括第六绝缘栅双极型晶体管和第六二极管,所述第六绝缘栅双极型晶体管的集电极同时与所述第三绝缘栅双极型晶体管的发射极和所述第六二极管的负极端连接,所述第六绝缘栅双极型晶体管的发射极与所述第六二极管的正极端连接;

9、所述第四模块电路包括第四绝缘栅双极型晶体管和第四二极管,所述第四绝缘栅双极型晶体管的集电极与所述第四二极管的负极端连接,所述第四绝缘栅双极型晶体管的发射极与所述第四二极管的正极端连接,所述第七模块电路包括第七绝缘栅双极型晶体管和第七二极管,所述第七绝缘栅双极型晶体管的集电极同时与所述第四绝缘栅双极型晶体管的发射极和所述第七二极管的负极端连接,所述第七绝缘栅双极型晶体管的发射极与所述第七二极管的正极端连接;

10、所述第八模块电路包括第八绝缘栅双极型晶体管和第八二极管,所述第八绝缘栅双极型晶体管的集电极与所述第八二极管的负极端连接,所述第八绝缘栅双极型晶体管的发射极与所述第八二极管的正极端连接,所述第十一模块电路包括第十一绝缘栅双极型晶体管和第十一二极管,所述第十一绝缘栅双极型晶体管的集电极同时与所述第八绝缘栅双极型晶体管的发射极和所述第十一二极管的负极端连接,所述第十一绝缘栅双极型晶体管的发射极与所述第十一二极管的正极端连接,所述第三ntc3热敏电阻位于所述第十一绝缘栅双极型晶体管邻侧;

11、所述第九模块电路包括第九绝缘栅双极型晶体管和第九二极管,所述第九绝缘栅双极型晶体管的集电极与所述第九二极管的负极端连接,所述第九绝缘栅双极型晶体管的发射极与所述第九二极管的正极端连接,所述第十二模块电路包括第十二绝缘栅双极型晶体管和第十二二极管,所述第十二绝缘栅双极型晶体管的集电极同时与所述第九绝缘栅双极型晶体管的发射极和所述第十二二极管的负极端连接,所述第十二绝缘栅双极型晶体管的发射极与所述第十二二极管的正极端连接;

12、所述第十模块电路包括第十绝缘栅双极型晶体管和第十二极管,所述第十绝缘栅双极型晶体管的集电极与所述第十二极管的负极端连接,所述第十绝缘栅双极型晶体管的发射极与所述第十二极管的正极端连接,所述第十三模块电路包括第十三绝缘栅双极型晶体管和第十三二极管,所述第十三绝缘栅双极型晶体管的集电极同时与所述第十绝缘栅双极型晶体管的发射极和所述第十三二极管的负极端连接,所述第十三绝缘栅双极型晶体管的发射极与所述第十三二极管的正极端连接。

13、优选的,所述驱动ic温控系统包括fpc驱动电路、电流保护电路、第一三相电机逆变驱动电路、第二三相电机逆变驱动电路、温控系统处理电路、故障逻辑输出电路、驱动信号输入电路以及控制系统;所述温控系统处理电路包括过温处理电路和高温停机处理电路。

14、优选的,所述过温处理电路包括第一比较电路、第二比较电路、第三比较电路、第一电源vcc以及温控逻辑寄存反馈电路;所述第一ntc1热敏电阻一脚管与所述第一电源vcc端连接,所述第一ntc1热敏电阻的另一脚管与所述第一比较电路的输入端连接;所述第二ntc2热敏电阻一脚管与所述第一电源vcc端连接,所述第二ntc2热敏电阻的另一脚管与所述第二比较电路的输入端连接;所述第三ntc3热敏电阻一脚管与所述第一电源vcc端连接,所述第三ntc3热敏电阻的另一脚管与所述第三比较电路的输入端连接;所述第一比较电路的输出端、所述第二比较电路的输出端以及所述第三比较电路的输出端同时与所述温控逻辑寄存反馈电路连接。

15、优选的,所述第一比较电路包括第一电阻r1、第二电阻r2、第三电阻r3、第四电阻r4、第一比较器a1以及第一mos管q1;所述第一ntc1热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第一ntc1热敏电阻的另一脚管同时与所述第一电阻r1的第一端和所述第一比较器a1的正输入端连接,所述第一电阻r1的第二端接地;所述第二电阻r2的第一端与所述第一电源vcc端连接,所述第二电阻r2的第二端同时与所述第三电阻r3的第一端和所述第一比较器a1的负输入端连接;所述第三电阻r3的第二端同时与所述第四电阻r4的第一端和所述第一mos管q1的漏极连接,所述第四电阻r4的第二端与所述第一mos管q1的源极连接,且所述第四电阻r4的第二端接地,所述第一mos管q1的栅极同时与所述第一比较器a1的输出端和所述温控逻辑寄存反馈电路连接;

16、所述第二比较电路包括第五电阻r5、第六电阻r6、第七电阻r7、第八电阻r8、第二比较器a2以及第二mos管q2;所述第二ntc2热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第二ntc2热敏电阻的另一脚管同时与所述第五电阻r5的第一端和所述第二比较器a2的正输入端连接,所述第五电阻r5的第二端接地;所述第六电阻r6的第一端与所述第一电源vcc端连接,所述第六电阻r6的第二端同时与所述第七电阻r7的第一端和所述第二比较器a2的负输入端连接;所述第七电阻r7的第二端同时与所述第八电阻r8的第一端和所述第二mos管q2的漏极连接,所述第八电阻r8的第二端与所述第二mos管q2的源极连接,且所述第八电阻r8的第二端接地,所述第二mos管q2的栅极同时与所述第二比较器a2的输出端和所述温控逻辑寄存反馈电路连接;

17、所述第三比较电路包括第九电阻r9、第十电阻r10、第十一电阻r11、第十二电阻r12、第三比较器a3以及第三mos管q3;所述第三ntc3热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第三ntc3热敏电阻的另一脚管同时与所述第九电阻r9的第一端和所述第三比较器a3的正输入端连接,所述第九电阻r5的第二端接地;所述第十电阻r10的第一端与所述第一电源vcc端连接,所述第十电阻r10的第二端同时与所述第十一电阻r11的第一端和所述第三比较器a3的负输入端连接;所述第十一电阻r11的第二端同时与所述第十二电阻r12的第一端和所述第三mos管q3的漏极连接,所述第十二电阻r12的第二端与所述第三mos管q3的源极连接,且所述第十二电阻r12的第二端接地,所述第三mos管q3的栅极同时与所述第三比较器a3的输出端和所述温控逻辑寄存反馈电路连接。

18、优选的,所述高温停处理电路包括第一比较电路、第二比较电路、第三比较电路、第一电源vcc以及高温控逻辑寄存反馈电路;所述第一ntc1热敏电阻一脚管与所述第一电源vcc端连接,所述第一ntc1热敏电阻的另一脚管与所述第一比较电路的输入端连接;所述第二ntc2热敏电阻一脚管与所述第一电源vcc端连接,所述第二ntc2热敏电阻的另一脚管与所述第二比较电路的输入端连接;所述第三ntc3热敏电阻一脚管与所述第一电源vcc端连接,所述第三ntc3热敏电阻的另一脚管与所述第三比较电路的输入端连接;所述第一比较电路的输出端同时与所述高温控逻辑寄存反馈电路和所述fpc驱动电路连接,所述第二比较电路的输出端同时与所述高温控逻辑寄存反馈电路和所述第一三相电机逆变驱动电路连接;所述第三比较电路的输出端同时与所述高温控逻辑寄存反馈电路和所述第二三相电机逆变驱动电路连接。

19、优选的,所述第一比较电路包括第一电阻r1、第二电阻r2、第三电阻r3、第四电阻r4、第一比较器a1以及第一mos管q1;所述第一ntc1热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第一ntc1热敏电阻的另一脚管同时与所述第一电阻r1的第一端和所述第一比较器a1的正输入端连接,所述第一电阻r1的第二端接地;所述第二电阻r2的第一端与所述第一电源vcc端连接,所述第二电阻r2的第二端同时与所述第三电阻r3的第一端和所述第一比较器a1的负输入端连接;所述第三电阻r3的第二端同时与所述第四电阻r4的第一端和所述第一mos管q1的漏极连接,所述第四电阻r4的第二端与所述第一mos管q1的源极连接,且所述第四电阻r4的第二端接地,所述第一mos管q1的栅极同时与所述第一比较器a1的输出端、所述pfc驱动电路和所述温控逻辑寄存反馈电路连接;

20、所述第二比较电路包括第五电阻r5、第六电阻r6、第七电阻r7、第八电阻r8、第二比较器a2以及第二mos管q2;所述第二ntc2热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第二ntc2热敏电阻的另一脚管同时与所述第五电阻r5的第一端和所述第二比较器a2的正输入端连接,所述第五电阻r5的第二端接地;所述第六电阻r6的第一端与所述第一电源vcc端连接,所述第六电阻r6的第二端同时与所述第七电阻r7的第一端和所述第二比较器a2的负输入端连接;所述第七电阻r7的第二端同时与所述第八电阻r8的第一端和所述第二mos管q2的漏极连接,所述第八电阻r8的第二端与所述第二mos管q2的源极连接,且所述第八电阻r8的第二端接地,所述第二mos管q2的栅极同时与所述第二比较器a2的输出端、所述第一三相电机逆变驱动电路和所述温控逻辑寄存反馈电路连接;

21、所述第三比较电路包括第九电阻r9、第十电阻r10、第十一电阻r11、第十二电阻r12、第三比较器a3以及第三mos管q3;所述第三ntc3热敏电阻的一脚管一端与所述第一电源vcc端连接,所述第三ntc3热敏电阻的另一脚管同时与所述第九电阻r9的第一端和所述第三比较器a3的正输入端连接,所述第九电阻r5的第二端接地;所述第十电阻r10的第一端与所述第一电源vcc端连接,所述第十电阻r10的第二端同时与所述第十一电阻r11的第一端和所述第三比较器a3的负输入端连接;所述第十一电阻r11的第二端同时与所述第十二电阻r12的第一端和所述第三mos管q3的漏极连接,所述第十二电阻r12的第二端与所述第三mos管q3的源极连接,且所述第十二电阻r12的第二端接地,所述第三mos管q3的栅极同时与所述第三比较器a3的输出端、所述第一三相电机逆变驱动电路和所述温控逻辑寄存反馈电路连接。

22、与相关技术相比,本发明提供的一种带温度管理系统的智能功率模组,包括pfc模块、第一三相电机逆驱动模块、第二三相机逆驱动模块以及驱动ic温控系统;pfc模块包括第一ntc1热敏电阻,第一ntc1热敏电阻的两脚管与驱动ic温控系统连接用于实时监测并调控pfc模块的温度;第一三相电机逆驱动模块包括第二ntc2热敏电阻,第二ntc2热敏电阻的两脚管与驱动ic温控系统连接用于实时监测并调控第一三相电机逆驱动模块的温度;第二三相电机逆驱动模块也包括第三ntc3热敏电阻,第三ntc3热敏电阻的两脚管与驱动ic温控系统连接用于实时监测并调控第二三相电机逆驱动模块的温度。通过驱动ic温控系统对各功能模块中的发热器件进行实时监控,当某个功能模块中的发热器件温度过高时,调节其功能运行的情况,使该功能模块中的发热器件的温度下降,但又不会影响各个模块功能运行,使模组的温度处于一个平衡状态,且这个温度处于安全可靠的范围之内。当某个功能模块中的发热器件的温度超高时,关断该功能模块的运行,保护模组不会因高温而烧坏,提高模组的可靠性,使得产品更具市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!