模块化故障指示器取能模块及其使用方法与流程

本发明涉及电网线路在线监测设备,尤其涉及一种模块化故障指示器取能模块及其使用方法。

背景技术:

1、近几年来,国内电力行业技术突破迅速,电力产品设备配套也随之飞速发展,输配电线路在线监测设备行业市场的扩大规模尤其迅速。随着电网规模不断扩大,高架线路布局也越来越多,但同时带来大量问题,如当某一线路由于突发情况出现接地等故障时往往无法准确定位故障地点,这便会给施工带来极大地困难,浪费极大的搜索时间。故障指示器便是输配电线路在线监测设备的一种,应用于快速定位高架线路出现故障位置,但现阶段公开的故障指示器自身可靠性较差,多与公开号为cn106501684a的专利中的结构类似,结构简单,仅利用电池供电,且壳体密封性较差,酸雨或沙尘天气极易侵蚀内部电路导致自身出现故障,且故障指示器需线上全天运行,仅利用电池对整体进行供电很快便会电量耗尽,维修人员需对线路下电、整机拆卸、更换电池、再重新安装与二次上电,耗时耗力,极大地增加了人力成本;为了防止电池耗电过快导致寿命较短,越来越多的故障指示器采用除电池外取能方式来提升故障指示器在线寿命,如公开号为cn217216487u的专利中增加了太阳能板作为第二电源供电,但在阴雨天、风沙天较多环境会大大降低太阳能板取能效率,且风沙泥污覆盖太阳能板表面后不易脱落,会导致晴天情况取能效率一样较低,如公开号为cn110376488a的专利中增加了取能磁环从线路上直接取电,该方案不依托外界环境取电,仅依靠高磁导率通过电磁耦合从线路取电,可靠性较高,但硅钢非晶材质取能磁环极易生锈,且其截面会随外壳不断开合,接触潮湿空气或外壳内部有凝露便会加快取能磁环的氧化速度,导致取能效果大大折扣,而抗氧化性较好的坡莫合金磁环的材料成本极其昂贵,同尺寸磁环其成本甚至足够更换四只新硅钢材料磁环,且在长时间处于潮湿环境下同样会逐渐出现氧化情况。

2、综上所述,现有技术存在的问题是:现有故障指示器多仅利用电池电源为整体供电,一旦电池电量耗尽,必须进行整机拆除、检查与维修,而每一次整机高空拆除都会耗费大量的人力与时间成本,同时在整机下电时无法再继续对线路进行监测,无法保证供电可靠性。利用太阳能取能方式初期减少了电池的使用,但在阴雨或风沙天气以及太阳能表面覆盖灰尘后都会大大降低太阳能取能效率,仍无法彻底解决电池耗电问题。基于高磁导率磁环通过电磁耦合直接从电路取电是当下较为可靠的方案,但存在取能磁环材料易氧化或者材料成本极高的问题。

技术实现思路

1、本发明针对现有技术存在的不足和缺陷,提供了一种模块化故障指示器取能模块及其使用方法,将故障指示器的取能磁环部分模块化,根据实际线路中电流与不同模块化故障指示器的整机功耗来设计不同尺寸取能磁环与取能模块,通过直插直拔方式简单、快速地装卸取能模块,以调换最适配的取能模块,达到取能功率与整机功耗平衡,防止材料冗余或取能不足,减少使用甚至不使用电池供电,防止电池电量耗尽后需对整机下电、拆卸与维修,且可忽略抗氧化性参数直接选用成本较低的高磁导率材料制作取能磁环,在模块内部加入防锈油,利用压力效应,在对齐扣合组成完整的取能磁环时在高压线通孔内充满防锈油,在防止磁环氧化的同时,线路输电时互感效应会增强取能磁环磁力,油体包覆的半取能磁环吸附更加紧密,从而进一步增强取能效率。

2、本发明的目的可以通过以下技术方案来实现。

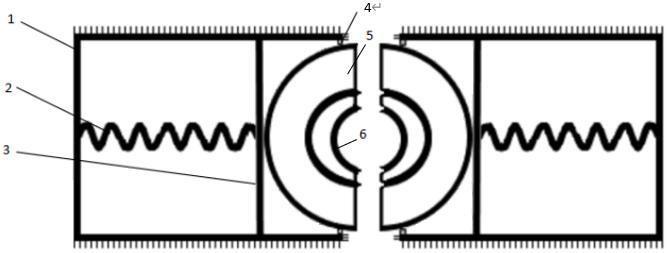

3、模块化故障指示器取能模块,包括模块壳体、弹簧、推板、密封点胶、防锈油、半取能磁环、绝缘层。

4、模块壳体内部的一端粘接弹簧一端,弹簧另一端粘接推板一侧,推板另一侧连接半取能磁环外弧边,通过密封点胶连接半取能磁环外弧边两端与模块壳体内壁,推板与半取能磁环外弧边间充满防锈油,半取能磁环内弧边通过灌胶贴合连接绝缘层,模块壳体上下外壁设有用于匹配模块化故障指示器取能模块插口上下两侧横向滑道的滑道,半取能磁环外弧边两端与模块壳体连接处的模块壳体外部、绝缘层均设有对接插槽。

5、所述模块化故障指示器包括主体外壳、2个相同尺寸的计量模块、2个相同尺寸的取能模块、电池模块、主控板、电场感应片。

6、主体外壳由上外壳与下外壳组成。

7、计量模块的一端设有半圆形罗氏线圈。

8、电池模块包括第一电池模块与第二电池模块,各串联一个指示灯,通过控制元件将上述两个指示灯的另一端串联。

9、上外壳与下外壳对齐扣合后:以主视视角,于主体外壳中心位置形成供高压线穿过的高压线通道;以侧视视角,在主体外壳中部形成贯通主体外壳的计量模块插口与取能模块插口;计量模块插口、取能模块插口与高压线通道位于同一水平面;高压线通道分别与计量模块插口、取能模块插口垂直。

10、下外壳底部有2个电池模块插口。

11、主控板与电场感应片水平安装于下外壳内;电场感应片位于主控板正下方;2个计量模块分别插入计量模块插口的左右两端,于连接处形成完整罗氏线圈与高压线通孔;2个取能模块分别插入取能模块插口的左右两端,于连接处形成完整取能磁环与高压线通孔;第一电池模块与第二电池模块各装入1个电池模块插口。

12、主控板分别连接2个计量模块、2个取能模块、2个电池模块插口、电场感应片。

13、所述计量模块插口与取能模块插口上下两侧设有m对不同宽度的横向滑道,其中上侧m个滑道设于上外壳,上侧m个滑道两端各连接一个螺栓,下侧m个滑道设于下外壳,下侧m个滑道两端各连接一个螺栓;与滑道宽度对应,计量模块与取能模块有m种尺寸可选,模块取能性能与半取能磁环尺寸成正比;除最上侧与最下侧横向滑道外,其余m-1对横向滑道可拆装。

14、所述电池插口左右两侧设有纵向滑道;每个纵向滑道口各连接一个螺栓;电池模块长度等于纵向滑道深度;根据批量换电算法设置电池模块容量。

15、所述主体外壳设有环绕高压线通道的4个圆形线托;每个线托由上下两个半圆形线托组成,其中上半圆形线托设于上外壳,下半圆形线托设于下外壳;起方便上下外壳定位对齐扣合与支撑故障指示器稳定安装在高压线的作用。

16、所述计量模块插口两端、取能模块插口两端与电池插口进口处设有突出主体外壳表面的螺栓,用于密封连接上外壳与取能模块、上外壳与计量模块、下外壳与取能模块、下外壳与计量模块、密封固定电池模块。

17、优选地,由于模块化故障指示器内部存在电池模块,插拔取能模块不影响模块化故障指示器正常工作,无需对模块化故障指示器下电与拆卸,且在扣合安装取能模块后,通过线路内交流电流产生的交变磁场,根据电磁耦合,在取能磁环内产生感应电流。

18、优选地,其特征在于,所述对接插槽为凹凸槽,用于实现两个取能模块的稳定定位与密封连接;所述绝缘层用于使模块化故障指示器在裸露导线上安全稳定运行与保护取能磁环。

19、优选地,所述半取能磁环两端连线与模块化故障指示器竖直中心线平行。

20、优选地,所述半取能磁环两端连线与模块化故障指示器竖直中心线的夹角不超过5°。

21、优选地,所述m=4。

22、使模块化故障指示器取能模块防锈油充满半取能磁环对接接触面的方法,包括如下步骤。

23、在模块化故障指示器中通过对接插槽对接两个取能模块时,弹簧逐渐被压缩,密封点胶破裂。

24、在弹簧给推板施加的力下,防锈油从密封点胶缝隙流出,充满半取能磁环对接接触面。

25、模块化故障指示器取能模块选用方法,包括如下步骤。

26、计算各尺寸取能模块的取能磁环磁导率。

27、。

28、。

29、。

30、其中n为取能模块尺寸代号,设最小尺寸代号为1,每提升一个尺寸,代号就加1;uen为代号n对应尺寸的取能模块的取能磁环有效磁导率;ln为代号n对应尺寸的取能模块的取能磁环的电感量,通过lrc数字电桥测得,取决于取能磁环材料、取能磁环尺寸与取能磁环线圈匝数,在上述参数不变的情况下,将测量多次取的平均值视为ln的固定值;len为代号n对应尺寸的取能模块的取能磁环有效磁路长度;aen为代号n对应尺寸的取能模块的取能磁环有效截面积;odn为代号n对应尺寸的取能模块的取能磁环外径;n为不变的取能磁环线圈匝数;id为不变的取能磁环内径;ht为不变的取能磁环厚度。

31、根据取能磁环磁导率与取能功率成完全正相关关系,计算代号n对应尺寸的取能模块相比与最小尺寸取能模块的取能功率提升率g。

32、。

33、 。

34、于当前线路安装模块化故障指示器,选用最小尺寸取能模块;以模块化故障指示器当前取能功率作为当前取能模块预估取能功率p1。

35、根据p1分别计算其余不同尺寸的取能模块的预估取能功率p。

36、p= p1*(1+ g)。

37、选出能满足预估取能功率大于整机功耗的相较最小尺寸的取能模块用于当前故障指示器。

38、优选地,设置4种尺寸取能模块:n=2时g=0.1;n=3时g=0.2;n=4时g=0.3。

39、基于g、ln、n、id与ht来确定odn。

40、本发明的有益技术效果:通过高压线路内交流电流产生的交变磁场,根据电磁耦合,取能模块中由高磁导率材料制成的取能磁环内产生感应电流,从而实现从高压线上获取电能供模块化故障指示器整机使用,减少模块化故障指示器中电池的使用消耗,延长整机使用寿命。结合实际线路上取能模块的取能功率与不同模块化故障指示器的整机功耗来选用不同尺寸的取能模块安装至模块化故障指示器内不同尺寸的模块滑道上,以达到取能功率与整机功耗平衡,从而减少使用甚至不使用电池供电,防止电池电量耗尽后需对整机下电、拆卸与维修。此外,该半取能磁环两端连线与模块化故障指示器竖直中心线平行,防止传统故障指示器外壳开合连带取能磁环开合而导致取能磁环内进入空气或环境温度变化导致传统故障指示器内部产生凝露滴落渗入取能磁环内的情况发生,且在取能模块对齐扣合情况下,两个半取能磁环的对接处与高压线通孔充满防锈油,在防止磁环氧化的同时,提高磁环磁通密度从而提高取能效果,尽可能减少模块化故障指示器电池的使用消耗,延长整机使用寿命。进一步地,半取能磁环内弧边通过灌胶贴合连接绝缘层,使得模块化故障指示器可直接在裸露的高压线上使用。最后,由于模块化故障指示器内部存在电场电源,该取能模块可从模块化故障指示器壳体外部、高压线左右两侧直接插拔对齐,快速完成扣合安装或拆卸维护,无需对整机进行下电与拆卸,不影响正常工作,提高供电可靠性。

- 还没有人留言评论。精彩留言会获得点赞!