一种新型电机绕组及其制备方法与流程

本发明涉及一种新型电机绕组及其制备方法,属于新能源汽车的电机绕组。

背景技术:

1、随着新能源汽车技术的快速发展,车载电机的性能要求也越来越高。电流经过电机绕组时,由于导线本身具备的电阻,会产生热效应,不仅会进一步提高导线的电阻,还会产生损耗,造成电机绕组材料性能的逐步下降,电机绕组铜线的电阻限制了电机性能的进一步提高。

2、专利申请cn202220204561.3公开了一种扁线电机定子及扁线电机,所述电机采用将圆形铜线替换为扁线的方式,将槽满率从40%提高到70%,增加导电铜线的截面积,达到降低电阻的目的;专利申请cn201921522814.6公开了一种降低铜耗的电机绕组,所述电机绕组通过设计新型的电机绕线方式,合理分布不同截面积的铜线,使得端部铜线电阻大于内部铜线电阻,形成散热通道,达到降低等效电阻,减少铜耗的目的。但以上两种解决方案仍然存在以下问题:更改导线样式为扁形以减少电阻优化空间有限,理想状态下槽满率达到100%之后就不再具备优化空间,且铜线截面积的增大会增加电机重量;而通过设计新型电机结构减少散热降低铜耗的方式,在电流较大的应用场景仍然限制较大,散热通道的承载能力达到上限之后,热量的积累将导致环境热量的积累和铜线电阻的增大。因此亟需研发一种能够降低铜线电阻、减少铜耗、普适性强的新型电机绕组。

技术实现思路

1、为了克服现有技术中存在的缺陷,本发明的目的之一在于提供一种新型电机绕组,所述新型电机绕组是若干层钾掺杂石墨烯/铜层状复合材料叠层后,真空热压制备得到的;所述电机绕组的电导率高、电阻低,能够显著减少电机的铜损耗,增加电机的载流容量,提高电机效率。

2、本发明的目的之二在于提供一种本发明所述新型电机绕组的制备方法。

3、本发明的目的是通过以下技术方案实现的。

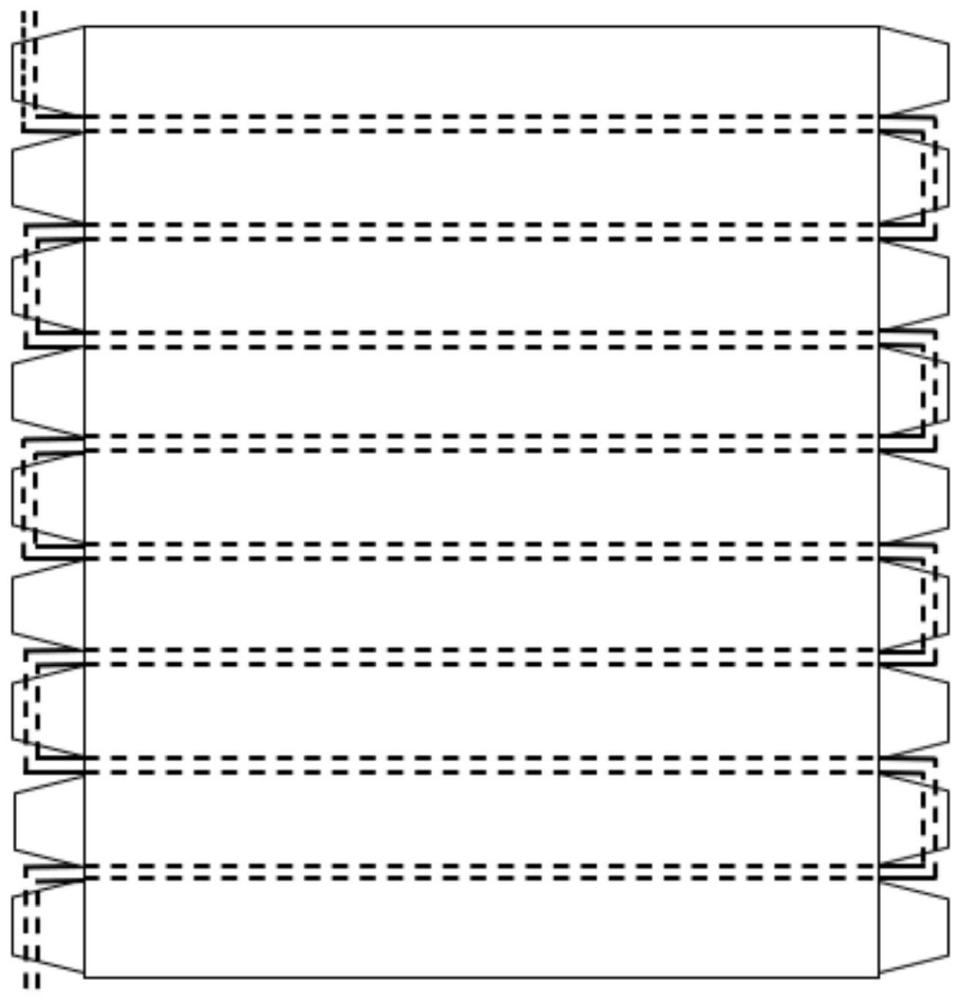

4、一种新型电机绕组,所述电机绕组是由若干个规格尺寸完全相同的钾掺杂石墨烯/铜箔复合材料对齐叠层后,真空热压成型制备得到的;

5、所述钾掺杂石墨烯/铜箔复合材料中,铜箔的厚度为20~40μm,铜箔的上、下表面分别独立地均匀沉积一层厚度为0.34~1.5nm的石墨烯层,所述石墨烯层掺杂有钾原子。

6、一种本发明所述新型电机绕组的制备方法,所述方法包括以下步骤:

7、(1)采用化学气相沉积法(cvd),在铜箔的上、下表面分别独立地均匀沉积一层石墨烯层,得到石墨烯/铜箔复合材料;然后在室温下,将所述石墨烯/铜箔复合材料浸没在浓度为15~25mol/l的氢氧化钾水溶液中20~40min,完成钾掺杂,得到钾掺杂石墨烯/铜箔复合材料;洗涤去除残余氢氧化钾和氧化铜,制备得到钾掺杂石墨烯/铜箔复合材料;

8、(2)将步骤(1)得到的钾掺杂石墨烯/铜箔复合材料切割成规格尺寸完全相同的规则形状,对齐叠层后放入模具中进行真空热压成型,得到所述新型电机绕组;

9、所述真空热压的具体工艺参数如下:真空度达到10-3pa以上,先预热5~10min到100~150℃;随后30~40min匀速升温升压到900℃、40~45mpa,并保持所述温度和压力40~60min;保压条件下自然冷却到200℃以下,再卸压并继续自然冷却到室温。

10、优选的,所述铜箔的纯度为99.9~99.9999%,所述铜箔采用电解法或压延法制备。

11、优选的,所述洗涤去除残余氢氧化钾和氧化铜的方法为:先在浓度为1mol/l的稀盐酸中浸泡8~12min,再分别依次在去离子水和乙醇中超声清洗30min以上,并迅速保存在真空或无氧的常温环境中,减少与空气的接触。

12、优选的,将步骤(1)得到的钾掺杂石墨烯/铜箔复合材料切割成20~40个边长为2.5cm的正方形,对齐叠层后放入模具中进行真空热压成型。

13、优选的,所述模具为石墨材质,真空热压前使用润滑剂涂覆模具的内壁,便于真空热压成型后得到的新型电机绕组脱模。

14、有益效果

15、(1)本发明提供了一种新型电机绕组,所述电机绕组是由若干个规格尺寸完全相同的钾掺杂石墨烯/铜箔复合材料对齐叠层后,真空热压成型制备得到的;钾掺杂可以在石墨烯费米能级附近引入杂质能级,增大费米能级附近的电子态密度,使石墨烯导电的载流子浓度升高,提升电导率。

16、(2)本发明提供了一种新型电机绕组,区别于现有技术中通过改变导线样式或设计新型电机结构以降低电阻铜耗,本发明从根本上解决问题,提供了一种钾掺杂石墨烯/铜箔复合材料,对齐叠层真空热压成型的电机绕组,所述钾掺杂石墨烯/铜箔复合材料既不会增加电机重量,又能够显著够降低铜线电阻、减少铜耗,并且无需改变电机绕组的常规结构,具有广泛的适用性;所述钾掺杂石墨烯/铜箔复合材料制备得到的电机绕组电导率可以稳定达到105%iacs,而电导率每提升1%,相同重量的的电机线缆电阻可以减少1%,因此本发明所述新型电机绕组在电流较大的应用场景仍然能够应用。

17、(3)本发明提供了一种新型电机绕组的制备方法,所述方法构建出结合性良好的石墨烯/铜箔复合材料界面,并在石墨烯层完成了高导电钾原子的掺杂;采用本发明所述方法制备得到的新型电机绕组的电导率高、电阻低,能够显著减少电机的铜损耗,增加电机的载流容量,提高电机效率。

技术特征:

1.一种新型电机绕组,其特征在于:所述电机绕组是由若干个规格尺寸完全相同的钾掺杂石墨烯/铜箔复合材料对齐叠层后,真空热压成型制备得到的;

2.根据权利要求1所述一种新型电机绕组,其特征在于:所述铜箔的纯度为99.9~99.9999%,所述铜箔采用电解法或压延法制备。

3.一种如权利要求1或2所述新型电机绕组的制备方法,其特征在于:所述方法包括以下步骤:

4.根据权利要求3所述一种新型电机绕组的制备方法,其特征在于:所述洗涤去除残余氢氧化钾和氧化铜的方法为:先在浓度为1mol/l的稀盐酸中浸泡8~12min,再分别依次在去离子水和乙醇中超声清洗30min以上,清洗后得到的石墨烯/铜箔复合材料保存在真空或无氧的常温环境中。

5.根据权利要求3所述一种新型电机绕组的制备方法,其特征在于:将钾掺杂石墨烯/铜箔复合材料切割成20~40个边长为2.5cm的正方形,对齐叠层后放入模具中进行真空热压成型。

6.根据权利要求3~5任一项所述一种新型电机绕组的制备方法,其特征在于:所述模具为石墨材质,真空热压前使用润滑剂涂覆模具的内壁。

技术总结

本发明涉及一种新型电机绕组及其制备方法,属于新能源汽车的电机绕组技术领域;所述电机绕组是由若干个规格尺寸完全相同的钾掺杂石墨烯/铜箔复合材料对齐叠层后真空热压成型制备得到的;钾掺杂石墨烯/铜箔复合材料中,铜箔的厚度为20~40μm,铜箔的上、下表面分别独立地均匀沉积一层厚度为0.34~1.5nm的石墨烯层,石墨烯层掺杂有钾原子;本发明还提供了所述电机绕组的制备方法,先采用CVD法得到石墨烯/铜箔复合材料,再浸没在KOH水溶液中完成钾掺杂;最后将切割成规格尺寸完全相同的规则形状,对齐叠层后放入模具中进行真空热压成型,得到所述新型电机绕组;所述电机绕组的电导率高、电阻低,能够显著减少电机的铜损耗。

技术研发人员:帅志斌,赵欣哲,张克,郭科宇,宋振川,张颖,郑阳俊,贺帅,王芳

受保护的技术使用者:中国北方车辆研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!