一种高性能汽车发电机转子的制作方法

本发明涉及发电机转子相关,具体为一种高性能汽车发电机转子。

背景技术:

1、发电机组关键由电机定子、电机转子、轴承端盖、炭刷、电动机轴及滚动轴承等构件组成,电机转子是发电机内重要的组成构件之一,由电机转子变压器铁芯、电机转子磁极(有磁扼.磁极绕阻)、滑环(别称铜环、集电环)、电扇及传动轴等构件构成。

2、在电机转子要挂设电枢绕组,有电后造成感应电动势,当做旋转磁场,后造成电磁感应转距开展能量转换,进行发电作业,而现有的发电机转子还存在以下缺陷:

3、现有的发电机转子,励磁绕组产生轴向磁通经转子磁轭到达爪极,由于爪极的特殊作用,将轴向磁通转换为径向磁通,然后流经气隙、定子齿、定子磁轭,到达另一个极,再经过另一个极下的定子齿、气隙和爪极,回到转子磁轭,如此形成一个回路,而爪极间的间隔问题导致现有的发电机转子漏磁较大使得发电机的出力不足影响发电效率;

4、现有的发电机转子,为了解决爪极间距以及漏磁问题,提出了在爪极间设置永磁块,从而减少极间漏磁问题,而现有技术中,对于永磁块的安装通常采用黏附固定,此种固定方式随转子高速转动以及温度的提高,存在松动甚至甩落损坏机芯的问题;

5、对于永磁块的设置,理论上可以实现减少极间漏磁并提高主磁通,而现有技术中,对于永磁块的设置结构还不成熟,采用黏附固定存在安全隐患,而采用嵌装并配合塞堵结构,不仅大大提高了转子的质量,降低转动发电效率同时还存在影响散热问题。

技术实现思路

1、本发明的目的在于提供一种高性能汽车发电机转子,用于克服现有技术中的上述缺陷。

2、本发明是通过以下技术方案来实现的。

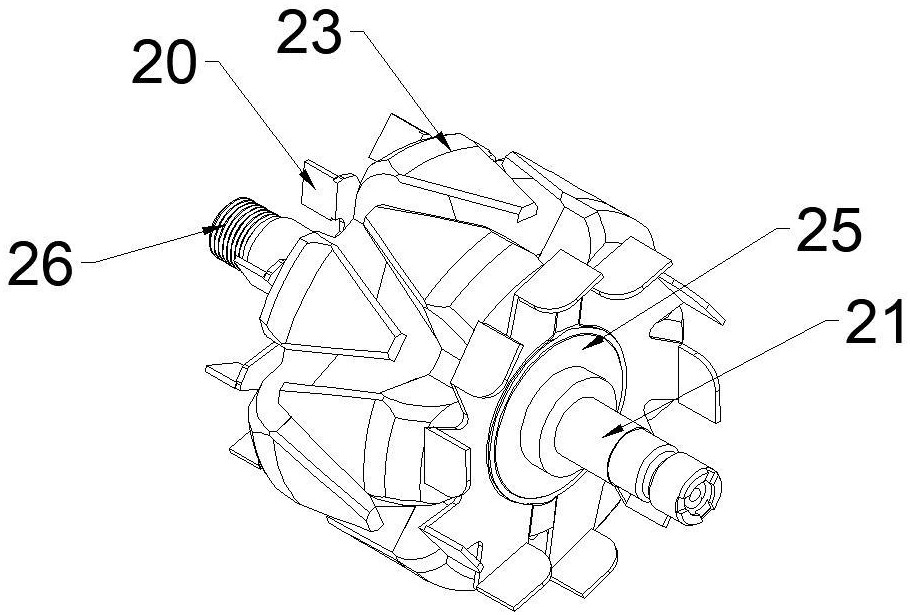

3、本发明的一种高性能汽车发电机转子,包括转子轴,所述转子轴上下对称安装有爪极,两组所述爪极相互交错分布设置有爪状磁极部,两组所述爪极相邻的两组所述爪状磁极部之间设有间隙,两组所述爪极之间空间内绕设有励磁绕组,所述爪极外侧端壁固定安装有散热装配机构,所述散热装配机构包括装配安装板,所述装配安装板外壁边沿环形阵列设有散热扇叶片,所述装配安装板底壁边沿环形阵列固定设有装配弧板,所述装配弧板设有散热通槽,所述装配弧板底部对称设有两组装夹配合结构,所述装夹配合结构由两组相互平行设置的装架侧框组成,所述装配弧板底壁通过两组所述装夹配合结构对称安装有永磁块,所述装配弧板通过底部的装夹配合结构配合内部嵌装所述永磁块后嵌入固定于对应的相邻两组所述爪状磁极部之间间隙内,上下对应的两组装夹配合结构配合所述永磁块实现将间隙填充。

4、进一步的技术方案,所述永磁块两侧外壁设有装夹凹槽,所述永磁块顶部设有顶部平面,所述永磁块底部为斜向对接面。

5、进一步的技术方案,所述永磁块通过两侧的所述装夹凹槽使得对应两组平行的所述装架侧框嵌入卡接固定。

6、进一步的技术方案,所述爪状磁极部两侧壁对称设有嵌装凹槽,装夹有所述永磁块的所述装夹配合结构两侧边沿嵌入至对应所述嵌装凹槽内。

7、进一步的技术方案,于同一间隙内的两组所述永磁块通过底部的斜向对接面相互紧密贴合,从而完成填充降低漏磁并提高整体磁通量。

8、进一步的技术方案,所述装架侧框两侧外壁设有粗糙毛面部,可提高嵌入装配后的牢固程度。

9、进一步的技术方案,所述装配弧板两侧壁设有焊接槽孔,外侧的两所述装架侧框通过所述焊接槽孔焊接固定,所述装配弧板底部设有焊接凸台部,内侧的两所述装架侧框通过所述焊接凸台部边沿焊接固定,同侧的两个相互水平的所述装架侧框构成装夹配合结构,同个所述装配弧板下侧的两组所述装夹配合结构之间呈夹角对称分布,夹角角度与所述爪状磁极部尖端角度相同。

10、进一步的技术方案,所述装配弧板顶部设有装配顶板,所述装配安装板底部设有对应的嵌装凹槽,所述装配顶板嵌入对应的所述嵌装凹槽内配合栓孔结构安装固定。

11、进一步的技术方案,所述装配安装板中心设有装配通槽,所述装配安装板通过中心的所述装配通槽贴合于所述爪极外侧端壁的凸台结构内,并配合栓孔结构完成固定安装。

12、进一步的技术方案,所述转子轴轴体对称固定设有两组装配花键,所述爪极通过所述装配花键固定安装。

13、进一步的技术方案,所述转子轴顶部安装滑环,所述转子轴底部设有爪状磁极部,所述爪状磁极部用于与带轮装配固定。

14、本发明的有益效果 :

15、在本发明的一种高性能汽车发电机转子中设置有减少漏磁并提高整体磁通的功能结构,在本发明中于同一间隙内设置由两个相互镜像对称的永磁块,通过两永磁块底部斜向对接面相互贴合形成完整填充的切向充磁的永磁体,从而实现对间隙完成填充,能够在减小极间的漏磁的同时增强电机主磁通,改变励磁电流可以灵活地调节电机气隙磁场,随着励磁电流由a向a变化的过程中转子爪极各部分的磁密逐渐増强,由于极间永磁体的存在,原本大多经过转子铁芯本身闭合的磁场被永磁体磁场排斥转变为径向磁场,进入主气隙,交链定子绕姐,从而有效地减小了极间漏磁场;

16、在本发明的一种高性能汽车发电机转子中设置有对永磁块实现高效装配固定的功能结构,在本发明中通过装配安装板底部阵列设置的装配弧板,装配弧板与爪极间隙及间隙顶部位置相对应,永磁块通过两侧的装夹凹槽、爪状磁极部两侧通过嵌装凹槽设置,使得通过装配弧板下侧的同组水平的装架侧框首先实现配合装夹凹槽对永磁块形成嵌装装夹固定,随后在装配完成后,装夹有永磁块的装架侧框再通过嵌装凹槽完成边侧嵌入固定,同时同组间隙内的永磁块通过底部斜向对接面相互贴合形成完整填充并对上下形成限位,而两侧通过装架侧框外侧配合嵌装凹槽、内侧配合装夹凹槽完成对永磁块的固定装配,从而实现避免随转子高速转动以及温度的提高,存在松动甚至甩落损坏机芯的问题,同时通过高效嵌入固定的形式,不仅完成精密装配及避免影响机体体积的问题,同时通过装配弧板的散热通槽,在旋转过程中,通过散热扇叶片产生的散热气流可通过散热通槽之间对内部进行吹拂排热,从而避免了嵌装等影响散热的问题。

技术特征:

1.一种高性能汽车发电机转子,包括转子轴,所述转子轴上下对称安装有爪极,两组所述爪极相互交错分布设置有爪状磁极部,其特征在于:两组所述爪极相邻的两组所述爪状磁极部之间设有间隙,两组所述爪极之间空间内绕设有励磁绕组,所述爪极外侧端壁固定安装有散热装配机构,所述散热装配机构包括装配安装板,所述装配安装板外壁边沿环形阵列设有散热扇叶片,所述装配安装板底壁边沿环形阵列固定设有装配弧板,所述装配弧板设有散热通槽,所述装配弧板底部对称设有两组装夹配合结构,所述装夹配合结构由两组相互平行设置的装架侧框组成,所述装配弧板底壁通过两组所述装夹配合结构对称安装有永磁块,所述装配弧板通过底部的装夹配合结构配合内部嵌装所述永磁块后嵌入固定于对应的相邻两组所述爪状磁极部之间间隙内,上下对应的两组装夹配合结构配合所述永磁块实现将间隙填充。

2.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述永磁块两侧外壁设有装夹凹槽,所述永磁块顶部设有顶部平面,所述永磁块底部为斜向对接面。

3.根据权利要求2所述的一种高性能汽车发电机转子,其特征在于:所述永磁块通过两侧的所述装夹凹槽使得对应两组平行的所述装架侧框嵌入卡接固定。

4.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述爪状磁极部两侧壁对称设有嵌装凹槽,装夹有所述永磁块的所述装夹配合结构两侧边沿嵌入至对应所述嵌装凹槽内。

5.根据权利要求2所述的一种高性能汽车发电机转子,其特征在于:于同一间隙内的两组所述永磁块通过底部的斜向对接面相互紧密贴合,从而完成填充降低漏磁并提高整体磁通量。

6.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述装架侧框两侧外壁设有粗糙毛面部,可提高嵌入装配后的牢固程度。

7.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述装配弧板两侧壁设有焊接槽孔,外侧的两所述装架侧框通过所述焊接槽孔焊接固定,所述装配弧板底部设有焊接凸台部,内侧的两所述装架侧框通过所述焊接凸台部边沿焊接固定,同侧的两个相互水平的所述装架侧框构成装夹配合结构,同个所述装配弧板下侧的两组所述装夹配合结构之间呈夹角对称分布,夹角角度与所述爪状磁极部尖端角度相同。

8.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述装配弧板顶部设有装配顶板,所述装配安装板底部设有对应的嵌装凹槽,所述装配顶板嵌入对应的所述嵌装凹槽内配合栓孔结构安装固定。

9.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述装配安装板中心设有装配通槽,所述装配安装板通过中心的所述装配通槽贴合于所述爪极外侧端壁的凸台结构内,并配合栓孔结构完成固定安装。

10.根据权利要求1所述的一种高性能汽车发电机转子,其特征在于:所述转子轴轴体对称固定设有两组装配花键,所述爪极通过所述装配花键固定安装,所述转子轴顶部安装滑环,所述转子轴底部设有爪状磁极部,所述爪状磁极部用于与带轮装配固定。

技术总结

本发明涉及发电机转子相关技术领域,公开了一种高性能汽车发电机转子,包括转子轴,所述转子轴上下对称安装有爪极,两组所述爪极相互交错分布设置有爪状磁极部,两组所述爪极相邻的两组所述爪状磁极部之间设有间隙,两组所述爪极之间空间内绕设有励磁绕组,所述爪极外侧端壁固定安装有散热装配机构,所述散热装配机构包括装配安装板,所述装配安装板外壁边沿环形阵列设有散热扇叶片,所述装配安装板底壁边沿环形阵列固定设有装配弧板;在本发明的一种高性能汽车发电机转子中设置有减少漏磁并提高整体磁通、高效装配固定及散热的功能结构。

技术研发人员:吴安德,赵静,王少波

受保护的技术使用者:江苏艾克生汽车电器有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!