一种电机用铁芯及其制造方法与流程

本发明涉及铁芯加工,更具体地说,它涉及一种电机用铁芯及其制造方法。

背景技术:

1、现有永磁同步电机转子铁芯叠片通常采用冲压的工艺制作而成,铁芯主要由铁芯本体、紧固件和绝缘件组成,铁芯主要由铁芯本体、紧固件和绝缘件组成;电机铁芯制造工艺包括冲片制造和铁心压装两部分,冲压的同时在叠片上形成扣点,叠片与叠片之间通过自扣的方式形成组件,再由多个转子组件斜极形成电机的转子铁芯叠片组件现有电机。

2、在现有技术中,中国专利(公开号:cn106451827a)公开了一种层叠铁芯及其制造方法以及其所使用的叠铆形成用冲头,该专利使用厚度0.2mm以下的薄板材也能够进行牢固的叠铆层叠。层叠铁芯在从厚度0.2mm以下的薄板材冲裁的多个铁芯片上形成有叠铆突起,其一端部连续,其他部分分离并倾斜,相邻的铁芯片的叠铆突起嵌合在开口部而将多个铁芯片连结,叠铆突起(15、16)具有间隔地对置配置,成对的叠铆突起的另一端部在相对面的方向或相远离的方向形成。

3、在现有技术中,铁芯的叠片在生产时和叠加时,需要进行连续作业,以提高加工效率,并且在加工时,叠片之间结构需要对准,以减少后续的加工工序。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种电机用铁芯及其制造方法。

2、为实现上述目的,本发明提供了如下技术方案:一种电机用铁芯的制造方法,包括以下步骤:

3、步骤一:依次将原料采用多级进冲的工艺冲压成多个冲压坯片;

4、多个冲压坯片的尺寸相同;

5、步骤二:对冲压坯片进行去毛刺处理;

6、步骤三:将步骤二处理后的冲压坯片进行清理,在干燥后,传输至叠片装置中;

7、步骤四:冲压坯片在叠片装置中进行齿槽校准,并按相同的数量依次层叠至叠片装置中不同柱状结构的外侧,每个柱状结构外侧的多个冲压坯片形成叠片组;

8、每个冲压坯片内均设置有多个齿槽;

9、在层叠之后,同一叠片组中各个冲压坯片的齿槽分成多组进行排列;

10、步骤五:依次将各个叠片组从柱状结构的外侧取下,并进行叠压作业,获得铁芯粗坯。

11、进一步的,所述冲压坯片的厚度为0.1-0.25mm。

12、进一步的,所述叠片组的厚度5-50mm。

13、进一步的,所述步骤四中,不同柱状结构之间更换的间隔为2-5s。

14、进一步的,所述叠片组中对应的齿槽沿冲压坯片的层叠方向延伸。

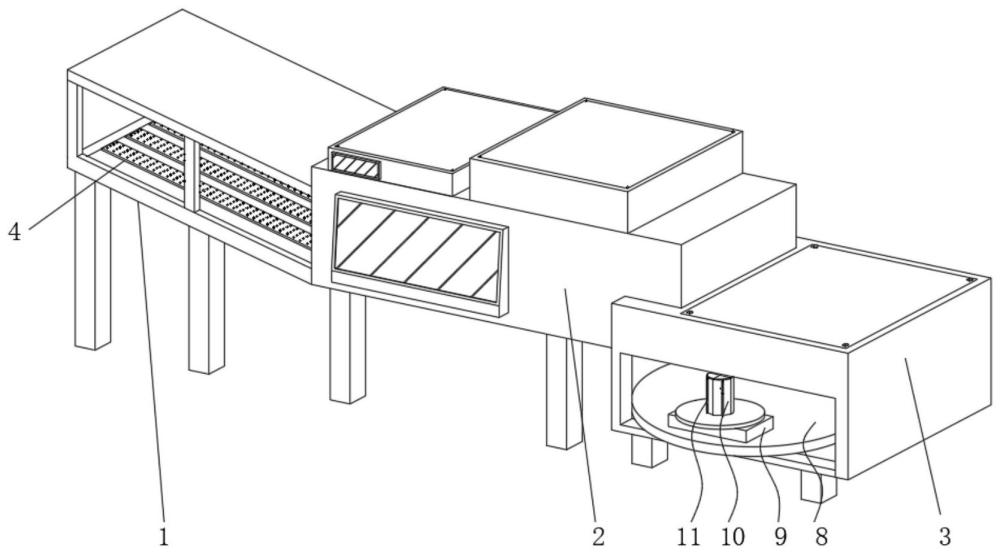

15、进一步的,所述步骤四中的叠片装置包括连接架、校位箱和叠片箱;连接架、校位箱和叠片箱之间依次连通;

16、所述连接架和校位箱之间安装有传送结构,所述传送结构的一端延伸至校位箱与叠片箱的连通部位;

17、所述传送结构朝向叠片箱的一端上侧安装有压片结构,压片结构与校位箱的内壁相连接,在冲压坯片经过时,避免其出现翘起的问题;

18、所述叠片箱内部的底端安装有旋转机构,所述旋转机构的输出端朝上,且安装有多个等角度设置的纵向输出机构;

19、各个所述纵向输出机构的输出端均朝上,且安装有柱状结构;各个柱状结构基于旋转机构,依次转动至传送结构的一侧,多个冲压坯体在传送结构的带动下,依次移动至柱状结构的上侧,并进行层叠,并且柱状结构在层叠至预设的层数后,基于旋转机构转动至叠片箱的外侧;

20、各个所述柱状结构的外侧均安装有多个限位条体。

21、进一步的,所述校位箱内部顶端沿传送结构的流动方向依次设置有影像模块和校准结构,且校位箱内部靠近传送结构的两侧均安装有约束板。

22、进一步的,冲压坯片在叠片装置中进行齿槽校准;

23、齿槽的校准方法,包括以下步骤:

24、s1:预设冲压坯体的正向移动角度,即冲压坯体沿传送结构移动时的移动方向,并且基于冲压坯体的尺寸,生成边缘信息z1和齿槽的分布位置z2;

25、s2:在冲压坯体经过时,获取其边缘信息a1和其内部齿槽的分布信息a2;

26、s3:将边缘信息a1与边缘信息z1进行重合,并确定中心部位重合,随后识别分布信息a2与分布位置z2的位置差距信息,并且将分布信息a2与分布位置z2中同一齿槽的边缘至中心部位生成识别线;

27、s4:计算两组识别线的角度,获取校准角度数据,并将校准角度数据和分布信息a2传输至校准结构中。

28、进一步的,齿槽在冲压坯体的中心外侧规则分布时,s3中的识别线任选一组齿槽即可;

29、齿槽在冲压坯体的中心外侧不规则分布时,s3中先识别分布信息a2与分布位置z2中的识别基点;

30、识别基点为多个齿槽中可形成封闭空间的数个边缘齿槽。

31、进一步的,所述校准结构包括与校位箱内部顶端相连接的第一气缸,所述第一气缸的输出端朝下,且安装有第一转向电机;

32、所述第一转向电机的输出端朝下,且安装有旋转盘;旋转盘的尺寸不小于冲压坯体的尺寸相同;

33、所述旋转盘的下表面固定连接有多个卡接块,多个卡接块基于待加工冲压坯体齿槽的分布位置进行分布;

34、在校准结构接收校准角度数据后,其内部的第一转向电机基于分布信息a2将旋转盘进行转动,并且在冲压坯片经过时,第一气缸下降,将卡接块嵌入至冲压坯片的齿槽中,随后第一转向电机基于交转角度数据进行旋转,将冲压坯片进行校准。

35、进一步的,所述第一转向电机的上侧安装有至少一组滑动套,所述滑动套的内部滑动连接有限位杆,限位杆的顶端与校位箱的内壁相连接,用于提高校准结构在工作时的稳定性。

36、进一步的,所述传送结构输出部位的外侧安装有多个旋转件;

37、所述旋转件包括与传送结构相连接的组装块,所述组装块的内部滚动连接有滚动块,滚动块的一端延伸至组装块的外侧,用于与冲压坯片进行接触;

38、滚动块与组装块之间设置有摩擦阈值,冲压坯片在无外力作用时,其基于传送结构移动时,不带动滚动块与组装块进行移动;

39、在冲压坯体与校准结构接触后,校准结构输出的动力大于摩擦阈值,带动滚动块与组装块之间发生转动。

40、进一步的,所述叠片箱内靠近各个柱状结构的上侧安装有多个暂阻机构;

41、各个暂阻机构成环形分布,并且环形分布的边缘位置位于叠片箱与校位箱连通部位的一侧;

42、所述暂阻机构包括与叠片箱内壁相连接的第二气缸,所述第二气缸的输出端安装有抬板。

43、进一步的,所述压片结构包括与校位箱内壁相连接的第一驱动电机,所述第一驱动电机的输出端安装有按压辊;

44、按压辊设置在传送结构的上侧,且按压辊的旋转方向与传送结构的运输方向相同;且按压辊的转速与传送结构的运输速度相同。

45、进一步的,所述旋转机构包括与叠片箱内部底端相连接的第二转向电机,所述第二转向电机的输出端朝上,且安装有旋转板;

46、所述第二转向电机的外侧设置有与叠片箱相连接的滑轨板,所述旋转板的下表面安装有多个延伸至滑轨板内部的滑动件;

47、各个滑动件均与滑轨板滑动连接,用于在旋转板转动时,提高其稳定性。

48、进一步的,所述纵向输出机构包括与旋转机构相连接的抬升机构。

49、进一步的,所述抬升机构的输出端朝上,且安装有第二驱动电机。

50、进一步的,所述柱状结构包括与纵向输出机构输出端相连接的基板,所述基板上侧的中心部位安装有第三气缸,且基板上侧靠近第三气缸的外侧安装有多个组装杆,多个组装杆的顶端之间安装有固定板;

51、所述基板上侧靠近各个组装杆的外侧滑动连接有多个内衬弧板,各个所述内衬弧板朝向第三气缸的一侧均滑动连接有滑动座;

52、各个所述滑动座与固定板和第三气缸的输出端之间均转动连接有传动杆。

53、进一步的,所述限位条体包括约束杆,所述约束杆安装在柱状结构中对应内衬弧板的一侧,且约束杆的顶端安装有连接条,所述连接条的顶端安装有振动条;

54、所述内衬弧板朝向第三气缸的一侧安装有振动机构,所述振动机构的输出端与对应振动条相连接,用于带动其振动。

55、进一步的,所述内衬弧板靠近振动条的一侧开设有连通槽,振动条的一端贯穿连通槽至柱状结构的内部,且振动条位于柱状结构内部一端的两侧均安装有弹性的侧翼板;

56、侧翼板与内衬弧板之间均设有振动区域,振动条基于振动机构振动时,侧翼板可对振动条的振动幅度进行限制。

57、本发明还公开了一种电机用铁芯,该铁芯通过上述的制造方法及叠片装置加工而成。

58、与现有技术相比,本发明具备以下有益效果:

59、本技术相较于现有技术,在叠片阶段,会对冲压坯片进行校准,以提高叠片时的质量,并且通过设置具有摩擦阈值的旋转件,可以在冲压坯片校准时,避免其底部造成损伤,并且在运输时,可以避免旋转件在无外力时出现晃动的问题,进而在冲压坯片落入在柱状结构上侧时,其内部的齿槽保持在固定的分布位置,从而方便与柱状结构进行组装;

60、另一方面,本技术中的叠片装置在柱状结构的外侧设置有限位条体,并且在冲压坯片与柱状结构组装时,限位条体设置有多段,最顶部的振动条具有振动功能,可以在冲压坯片落下时,可以对其振动,方便齿槽与振动条对准,并且叠片在与振动条接触后,基于其自身的重力沿着连接条滑动至约束杆的外侧;

61、并且,本技术中叠片装置的各个工序之间的连续加工能力较强,可以提高冲压坯片层叠工序的效率。

- 还没有人留言评论。精彩留言会获得点赞!