转子中心体及装配焊接方法与流程

本申请涉及发电机制造领域,具体而言,涉及转子中心体及装配焊接方法。

背景技术:

1、转子中心体为水轮发电机组中的核心转动部件之一,转子中心体是承受机械力最大的核心部件,其焊接结构的稳定性直接影响到整个水轮发电机的轴线转动状态以及机组运行寿命。

2、现有技术中,贯流式水轮发电机组等类型的机组,其外形尺寸大,焊接结构复杂,装配难度大,存在转子中心体装配焊接后变形的情况。转子中心体在焊接完成及加工后,均需进行静平衡试验,残余静不平衡力矩一般需控制在700n·m以内,这也对焊接结构的对称性有极高的要求。如何解决上述技术问题,是本领域技术人员需要考虑的。

技术实现思路

1、本申请提供转子中心体及装配焊接方法,以解决如何提升转子中心体静平衡性能的问题。

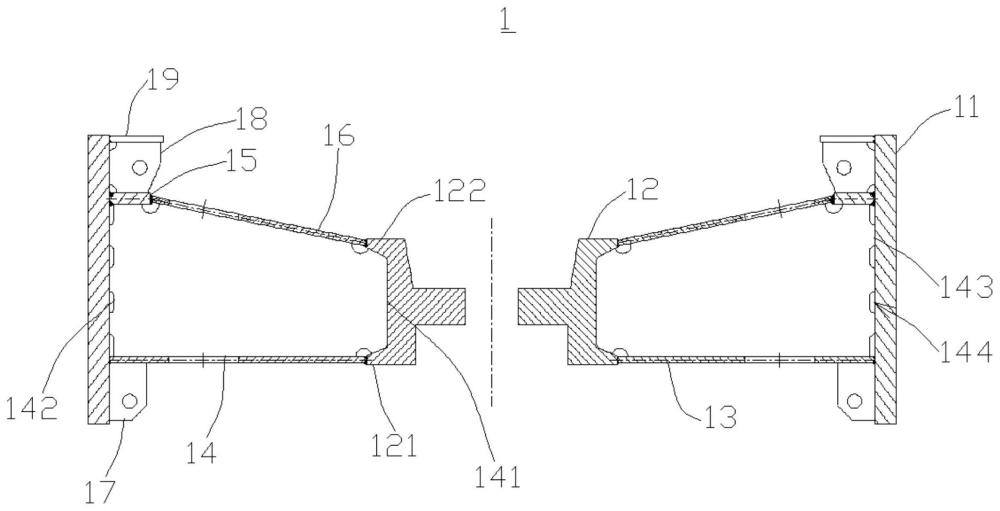

2、第一方面,本申请的实施例提供一种转子中心体,包括磁轭圈、中心体、上圆板、多个立板、环板和下圆板。中心体设于所述磁轭圈内,所述中心体包括沿着所述磁轭圈的轴向相背设置的第一端部和第二端部。上圆板具有第一通孔,所述第一通孔的孔壁与所述第一端部连接,所述上圆板的周面与所述磁轭圈连接。多个所述立板间隔分布于所述中心体的周向,所述立板沿着所述轴向延伸,所述立板一端与所述中心体连接、另一端与所述磁轭圈连接。环板设于所述立板远离所述上圆板的一端,所述环板的外周面与所述磁轭圈连接,所述环板的内周面与所述中心体间隔设置。下圆板一端与所述环板的内周面连接、另一端与所述第二端部连接,所述磁轭圈、所述上圆板、所述中心体、所述下圆板和所述环板围合形成腔室,所述立板用于支撑所述腔室。

3、相较于现有技术,本实施例提供的转子中心体通过立板连接中心体与磁轭圈,以使中心体与磁轭圈连接固定,立板支撑于磁轭圈、上圆板、中心体、下圆板与环板围合形成的腔室,以提升腔室的强度,因此在焊接时减少各个零件的变形,以达到提升转子中心体静平衡性能的效果。

4、在一种可能的实施方式中,所述转子中心体还包括上筋板和下筋板,所述上筋板设于所述上圆板远离所述立板的一侧,所述上筋板沿着径向连接于所述上圆板与所述磁轭圈,所述下筋板设于所述环板远离所述立板的一侧,所述下筋板沿着径向连接于所述环板与所述磁轭圈,所述上筋板和所述下筋板用于从所述腔室的外侧支撑所述腔室。

5、相较于现有技术,转子中心体通过在腔室外侧设置上筋板和下筋板,上筋板和下筋板从所述腔室的外侧支撑腔室,在不增加立板、中心体与磁轭圈厚度的情况下,进一步提升腔室的强度,减少各个零件的变形,以达到提升转子中心体静平衡性能的效果。

6、在一种可能的实施方式中,所述转子中心体还包括下环板,所述下环板为环状,所述下环板设于所述下筋板远离所述环板的一端,所述下环板与所述磁轭圈连接以加强所述下筋板。

7、在一种可能的实施方式中,所述立板包括相连的第一连接部和第二连接部,所述第一连接部与所述中心体连接,所述第二连接部与所述磁轭圈连接,所述第二连接部的高度大于所述第一连接部。

8、在一种可能的实施方式中,所述第二连接部包括多个连接脚,多个所述连接脚间隔设置,相邻的所述连接脚之间形成有空隙,所述连接脚一端与所述第一连接部连接、另一端与所述磁轭圈连接。

9、第二方面,本申请的实施例还提供一种装配焊接方法,包括转子中心体,所述转子中心体还包括上筋板和下筋板。进行第一次装配,在装配平台上划线定位所述中心体和所述磁轭圈,以所述磁轭圈内圆加工面为基准,依次定位装配上圆板、均布所述立板和所述环板,对所述环板的平面度进行修配,在所述上圆板相背于所述立板的一侧均匀布置所述上筋板。进行第一次焊接,按顺序依次焊接所述中心体的第一端与所述上圆板,焊接所述上圆板与所述磁轭圈,焊接所述立板与所述中心体,焊接所述立板与所述磁轭圈,焊接所述环板与所述磁轭圈,焊接所述上筋板与所述磁轭圈,焊接所述上筋板与所述上圆板。进行第二次装配,所述转子中心体还包括下环板,在所述环板远离所述立板的一侧均匀布置所述下筋板,在所述下筋板远离所述环板的一端定位装配所述下环板,在所述立板远离所述上圆板的一端贴合定位装配所述下圆板。进行第二次焊接,按顺序依次焊接所述下圆板与所述中心体的第二端,焊接所述下圆板与所述环板,焊接所述下环板与所述磁轭圈,焊接所述下筋板与所述磁轭圈,焊接所述下筋板与所述环板,焊接所述下筋板与所述下环板。

10、在一种可能的实施方式中,所述第一次装配包括:根据所述转子中心体的尺寸规格清理所述装配平台,确定x轴方向和y轴方向,所述x轴方向和所述y轴方向相互垂直,提供第一台架,所述第一台架高度500mm,所述第一台架的尺寸超出所述磁轭圈的外径50mm,划样线确定所述中心体与所述磁轭圈的位置,在所述中心体的下侧设置第二台架,所述第二台架与所述第一台架之间的高度差按照设定值,按照所述划样线设置所述中心体与所述磁轭圈,以使所述中心体与所述磁轭圈的同轴度及其端面的平面度满足设定值,点焊所述中心体与所述磁轭圈以进行定位。在所述中心体点焊定位块,在所述磁轭圈定位所述上筋板,所述定位块与所述上筋板配合用于定位所述上圆板,以所述磁轭圈的内径为基准,安装所述上圆板,调整所述上圆板的周面与所述磁轭圈之间的间隙以使其均匀,点焊所述上圆板与所述磁轭圈以进行定位。在所述上圆板划线,安装所述立板,调整所述立板与所述上圆板的垂直度,对所述立板与所述上圆板干涉的部分进行局部气割修配。提供水平仪,所述水平仪检查所述立板端面的平面度,并对所述立板进行局部修配以使所述立板的端面平整,装配所述环板,点焊所述环板与所述磁轭圈以定位。

11、在一种可能的实施方式中,所述第一次焊接包括:焊接所述中心体与所述上圆板,焊接所述上圆板与所述磁轭圈,焊接所述立板与所述中心体,焊接所述立板与所述磁轭圈,焊接所述环板与所述磁轭圈,焊接所述上筋板与所述磁轭圈,焊接所述上筋板与所述上圆板。

12、在一种可能的实施方式中,所述第二次装配包括:检查所述下筋板的端面的平面度,并且进行适当局部修配,以使整体平面度≤2mm,在所述下筋板定位装配所述下环板,在所述立板贴合定位装配所述下圆板。

13、在一种可能的实施方式中,所述第二次焊接包括:焊接所述下圆板与所述中心体,焊接所述下圆板与所述环板,焊接所述下环板与所述磁轭圈,焊接所述下筋板与所述磁轭圈,焊接所述下筋板与所述环板,焊接所述下筋板与所述下环板。

14、在一种可能的实施方式中,与所述中心体连接的焊缝优先焊接,所述立板焊接时采用对称施焊。除所述上筋板、所述下筋板、所述立板外,与所述中心体、所述上圆板、所述磁轭圈、所述下环板、所述环板连接的焊缝均以v型坡口焊接形式进行,预热温度大于200℃,焊接时沿周向分段,对称焊接,坡口两侧交替施焊,反面清根焊透。

技术特征:

1.一种转子中心体,其特征在于,包括:

2.根据权利要求1所述的转子中心体,其特征在于:

3.根据权利要求2所述的转子中心体,其特征在于:

4.根据权利要求1所述的转子中心体,其特征在于:

5.根据权利要求4所述的转子中心体,其特征在于:

6.一种装配焊接方法,其特征在于,包括:

7.根据权利要求6所述的装配焊接方法,其特征在于:

8.根据权利要求6所述的装配焊接方法,其特征在于:

9.根据权利要求6所述的装配焊接方法,其特征在于:

10.根据权利要求6所述的装配焊接方法,其特征在于:

11.根据权利要求8或10所述的装配焊接方法,其特征在于:

技术总结

本申请涉及发电机制造领域,旨在解决如何提升转子中心体静平衡性能的问题,提供转子中心体及装配焊接方法。转子中心体包括磁轭圈、中心体、上圆板、多个立板、环板和下圆板。中心体设于磁轭圈内,中心体包括沿着磁轭圈的轴向相背设置的第一端部和第二端部。上圆板具有第一通孔,第一通孔的孔壁与第一端部连接,上圆板的周面与磁轭圈连接。立板一端与中心体连接、另一端与磁轭圈连接。本实施例提供的转子中心体通过立板连接中心体与磁轭圈,以使中心体与磁轭圈连接固定,立板支撑于磁轭圈、上圆板、中心体、下圆板与环板围合形成的腔室,以提升腔室的强度,因此在焊接时减少各个零件的变形,以达到提升转子中心体静平衡性能的效果。

技术研发人员:黄余森,刘俊,赵静,刘书君,程诗尧,李俊辉,程强,张毅

受保护的技术使用者:中国长江动力集团有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!