一种大型电机定子嵌线并头自动变径台位的制作方法

本发明涉及风力发电机工装输送,具体为一种大型电机定子嵌线并头自动变径台位。

背景技术:

1、近年来,随着风电行业的兴起,风力发电机的功率不断增加,电机型号更新换代速度不断加快,造成了工装投入成本不断增加,在这个大环境下,对工装通用性和便捷性提出了更高的要求,通过机电化方式提升工装通用率和工作效率成为一种较好的解决方案。

2、为了推进工装的机电化水平,风力发电机制造使用的定子立式嵌线并头工装需要重新设计以满足通用性和提升效率的要求。

3、现有技术方案:

4、现有大型发电机定子立式嵌线并头台位采用多块木制踏板拼接而成,不同型号电机需要定做专用木制踏板,使用时需要人工搬运踏板和定子支撑进行摆放,这造成和工装重复性制作和重复性操作,且需要占用厂房用地存放踏板工装。

5、现有技术存在的缺陷:

6、现有技术的嵌线并头台位为木制踏板,因结构固定,对直径不同的定子拟合性较差,需要针对不同定子外径投采不同尺寸的踏板,且每次使用均需要人工搬运。

7、现有技术的嵌线并头台位中定子支撑为钢制结构,在支撑不同结构定子时需要人工搬运调整位置,且需要在定子吊运过程中调整位置,存在一定的安全隐患。

8、现有技术的嵌线并头台位由于其木制踏板结构尺寸固定,造成无法在一个台位上完成嵌线和并头工作,需要多次吊运。

技术实现思路

1、为实现定子立式嵌线并头台位的通用性,减少同类工装的重复采购,本发明提出了一种大型电机定子嵌线并头自动变径台位,通过采用自动升降/变径踏板、自动变径定子支撑和agv小车自动送料方式实现台位的通用性和在一个台位上完成嵌线并头包扎工作的功能。

2、为实现上述目的,本发明采取的技术方案是:

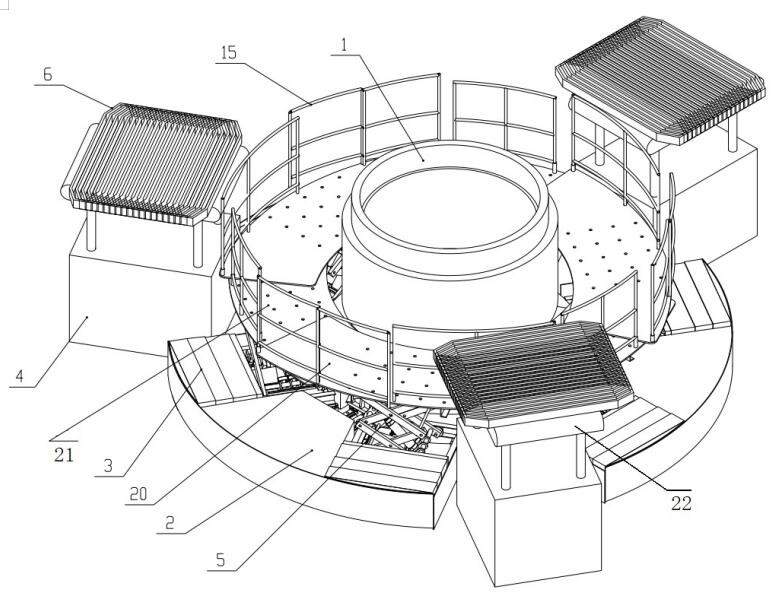

3、一种大型电机定子嵌线并头自动变径台位,其特征在于:包括操作台装置、升降变径装置、变径支撑装置以及agv输送装置,所述变径支撑装置包括定子支撑、滑轨系统以及控制系统,所述定子支撑上放置有用于安装的定子,所述定子支撑安装在输送系统上,所述输送系统连接控制系统,当定子放置在定子支撑上之前,所述控制系统控制输送系统带动定子支撑移动,使得相对两定子支撑之间的距离与定子的直径相同,

4、所述升降变径装置环绕变径支撑装置设置,所述升降变径装置包括升降/变径踏板系统、踏板钢板、护栏以及隔门,所述升降/变径踏板系统包括升降机构和变径机构,所述踏板钢板安装在升降机构上,所述升降机构安装在变径机构上,所述护栏和隔门分别垂直安装在踏板钢板上,所述踏板钢板环绕定子设置,当定子放置在定子支撑上时,所述升降机构带动踏板钢板上下移动且所述变径机构带动升降机构水平移动,使得所述踏板钢板升降到定子中线处且与定子的外径相拟合,

5、所述操作台装置包括操作平台、踏板钢板风琴罩以及支撑钢板风琴罩,所述操作平台位于升降变径装置外侧,所述升降/变径踏板系统分别安装在操作平台的两侧,所述踏板钢板风琴罩罩设在升降/变径踏板系统上方,所述支撑钢板风琴罩罩设在控制系统与输送系统上方,

6、所述agv输送装置环绕升降变径装置设置且位于相邻两操作台装置之间,所述agv输送装置包括agv小车和小型输送线平台,所述小型输送线平台放置有产品线圈,所述小型输送线平台上下活动安装在agv小车上方,所述小型输送线平台的高度随升降/变径踏板系统的高度变化而变化。

7、上述结构中:本发明提出的一种大型电机定子嵌线并头自动变径台位,包括操作台装置、升降变径装置、变径支撑装置以及agv输送装置,其中,变径支撑装置包括定子支撑、滑轨系统以及控制系统,定子支撑用于支撑和固定用于安装的定子,定子支撑安装在输送系统上,通过输送系统可以实现定子支撑的输送,输送系统连接控制系统,控制系统用于控制输送系统输送定子支撑到预定的位置,具体操作为,在定子放置在定子支撑上之前,控制系统控制输送系统带动定子支撑移动,使得相对两定子支撑之间的距离与定子的直径相同,变径支撑装置沿120°均布,通过伺服电缸二针对不同结构的定子调整定子支撑的位置,可在定子落位前实现定子支撑的精准定位;

8、升降变径装置环绕变径支撑装置设置,升降变径装置包括升降/变径踏板系统、踏板钢板、护栏以及隔门,其中,升降/变径踏板系统踏板钢板的高度和位置调节,升降/变径踏板系统包括升降机构和变径机构,升降机构用于实现踏板钢板的高度调整,踏板钢板环绕定子设置,因此其整体为类圆形结构,变径机构用于实现踏板钢板的位置调节,通过调整多个踏板钢板的位置,能够实现踏板钢板的径向调节,其中,护栏和隔门分别垂直安装在踏板钢板上,当定子放置在定子支撑上时,升降机构带动踏板钢板上下移动且变径机构带动升降机构水平移动,使得所述踏板钢板升降到定子中线处且与定子的外径相拟合,通过踏板钢板的变径功能可实现对多种不同直径定子的拟合,通过采用踏板钢板的升降/变径功能实现了定子嵌线并头全工序生产;

9、操作台装置包括操作平台、踏板钢板风琴罩以及支撑钢板风琴罩,操作平台位于升降变径装置外侧,踏板钢板风琴罩罩设在升降/变径踏板系统上方,支撑钢板风琴罩罩设在控制系统与输送系统上方,操作平台为焊接结构件,配合上踏板钢板风琴罩能够封堵升降/变径踏板系统路径上的空缺,配合支撑钢板风琴罩能够实现封堵变径支撑装置路径上的空缺,因此,使得操作人员可在上面正常作业;

10、agv输送装置环绕升降变径装置设置且位于相邻两操作台装置之间,agv输送装置用于输送产品线圈,agv输送装置包括agv小车和小型输送线平台,小型输送线平台放置有产品线圈,小型输送线平台上下活动安装在agv小车上方,agv小车上搭载的小型输送线平台配合小型升降机,可将小型输送线平台举升至合适高度,方便将产品线圈输送到适合拿取的位置供工作人员拿取。

11、通过采用模块化设计,方便工人操作,通过升降/变径功能可实现对多种不同直径定子的拟合。

12、通过采用踏板钢板的升降/变径功能实现定子嵌线并头全工序生产。

13、通过采用带小型输送线平台的agv小车送料方式,实现产品线圈和辅料等物料的配送。

14、通过采用伺服电缸一提供变径动力,可对踏板内接圆直径和定子支撑位置进行精确控制。

15、通过采用操作平台和踏板钢板风琴罩的组合设计,避免操作人员在作业过程中踩空风险。

16、作为本发明的优选技术方案:所述输送系统包括支撑滑轨和支撑滑块,所述支撑滑块活动安装在支撑滑轨上,所述定子支撑固定安装在支撑滑块上。

17、上述结构中:输送系统包括支撑滑轨和支撑滑块,通过支撑滑块在支撑滑轨上移动,实现将支撑滑块上的定子支撑输送到预设位置处,实现定子支撑对定子的支撑固定。

18、作为本发明的优选技术方案:所述控制系统包括伺服电缸二,所述伺服电缸二安装在支撑滑轨上,所述伺服电缸二上的驱动轴连接支撑滑块,并驱动支撑滑块在支撑滑轨上滑动。

19、上述结构中:控制系统包括伺服电缸二,伺服电缸二具有精准驱动的功能,伺服电缸二上的驱动轴连接在支撑滑块块,当需要调整定子支撑的位置时,伺服电缸二即可通过驱动轴驱动支撑滑块带动定子支撑到预设位置处。

20、作为本发明的优选技术方案:所述变径机构包括踏板滑轨、踏板滑块以及伺服电缸一,所述踏板滑块滑动安装在踏板滑轨上,所述伺服电缸一的驱动轴连接踏板滑块,并驱动踏板滑块在踏板滑轨上滑动。

21、上述结构中:变径机构包括踏板滑轨、踏板滑块以及伺服电缸一,伺服电缸一为驱动装置,用于驱动踏板滑块在踏板滑轨上移动,需要调整踏板钢板的水平位置时,伺服电缸一通过驱动轴驱动踏板滑块在踏板滑轨上移动到适当位置即可。

22、作为本发明的优选技术方案:所述升降机构包括剪式升降台以及用于驱动剪式升降台的驱动电机,所述剪式升降台安装在踏板滑块上,所述踏板钢板垂直安装在剪式升降台上方,所述伺服电缸一固定在剪式升降台下方,所述驱动电机连接剪式升降台并驱动其上下活动。

23、上述结构中:升降机构包括剪式升降台以及用于驱动剪式升降台的驱动电机,剪式升降台安装在踏板滑块,通过踏板滑块移动带动其一起移动即可调整其水平位置,移动到适当为止后,通过驱动电机驱动,即可实现剪式升降台的高度调整。

24、作为本发明的优选技术方案:所述踏板钢板包括上层踏板和下层踏板,所述上层踏板和下层踏板交替安装在剪式升降台上,所述上层踏板搭接在下层踏板上。

25、作为本发明的优选技术方案:所述踏板钢板设置为扇环状。

26、上述结构中:踏板钢板包括上层踏板和下层踏板,上层踏板搭接在下层踏板上,其中,踏板钢板设置为扇环状,当环绕定子设置的踏板钢板收缩到一定位置后,即可触碰到定子的外径,因此,即可实现对定子外径的拟合。

27、作为本发明的优选技术方案:所述agv小车内设置有小型升降机,所述小型升降机上安装有升降柱,所述小型输送线平台的底面固定安装在升降柱上。

28、上述结构中:agv小车内设置有小型升降机,小型输送线平台通过升降柱即可实现上下活动,从而实现将小型输送线平台举升至合适高度,方便将产品线圈输送到适合拿取的位置供工作人员拿取。

29、与现有技术相比,本发明的有益效果为:

30、1.本发明通过踏板钢板的自动变径结构设计,实现对不同外径的定子有较高的拟合度;

31、2.本发明通过踏板钢板的自动升降结构设计,实现在一个台位上完成嵌线并头作业功能;

32、3.本发明通过定子支撑的自动调整位置设计,实现在定子落位前完成定子支撑位置的调整;

33、4.本发明通过设置的带小型输送线平台的agv小车进行物料配送,实现智能物流功能,使得操作人员可方便拿取产品线圈进行装配作业

34、5.本发明通过该踏板钢板的变径、升降等功能,实现嵌线、并头两个工步在一个台位上完成,节省了厂房用地。

- 还没有人留言评论。精彩留言会获得点赞!