一种基于电缆沟盖板安装装置的施工方法与流程

本发明涉及电力施工,具体是一种基于电缆沟盖板安装装置的施工方法。

背景技术:

1、一个新建变电站工程沟盖板需要有数百至数千块不等,通常采用预制混凝土盖板,根据变电站标准化设计要求,盖板宽度为500mm,长度根据电缆沟宽度不同,常见尺寸有1120mm、1220mm、1320mm、1420mm、1520mm几种尺寸,重量在70kg至100kg之间。盖板平铺在两条电缆沟压顶上,两端各伸出压顶2cm。

2、传统的沟盖板施工大多依靠人力进行安装,盖板从堆场到作业点没有专用运输工具,采用小推车每次运一块,安装时需要多人通力协作,安装过程费时费力。当然,随着时代的进步,能实现多个盖板连续安装的装置也逐渐被发明,通过设置专门的运输工具与吊机结合,通过运输装置运输多个盖板,再通过吊机将盖板依次吊装至电缆沟上实现安装。此类盖板连续安装装置大多如中国专利公开号为cn218370412u的名称为一种用于电缆沟盖板的安装装置的文本中记载的,在行走机构上设有用于存放沟盖板的存储机构和用于抓取沟盖板的抓取机构,通过第二液压推杆驱动抓取机构上的抓取部执行抓取盖板的动作,在抓取部抓取盖板后,再通过伺服电机执行抓取部沿铅垂方向的起吊动作,而后又通过第一液压推杆驱动抓取部沿电缆沟长度方向移动至对盖板的对应安装位置的正上方,再由伺服电机驱动抓取部向下降落以实现盖板安装。显然,此类盖板安装装置需要通过多个动力源配合方能实现盖板的抓取、吊装和放置等作业,装置成本较高;同时,盖板的抓取、吊装和放置等作业之间的连续配合也使得盖板安装过程较为繁琐,盖板安装效率依旧不足,因此亟待解决。

技术实现思路

1、为了避免和克服现有技术中存在的技术问题,本发明提供了一种基于电缆沟盖板安装装置的施工方法,不仅能实现多个盖板的连续安装,还具有盖板安装效率高以及装置成本低的优点。

2、为实现上述目的,本发明提供如下技术方案:

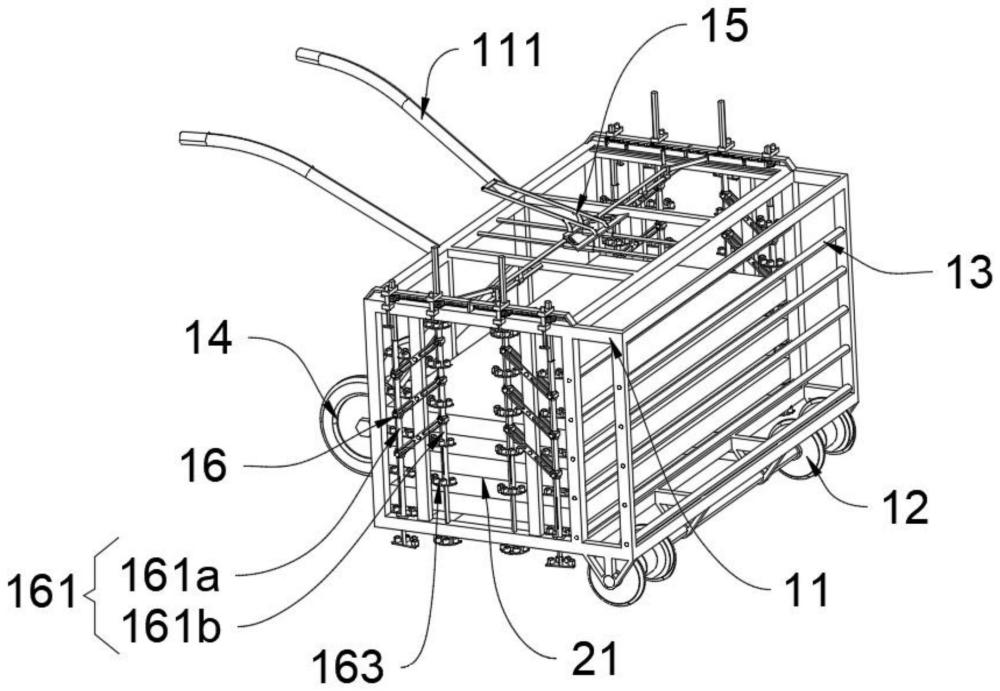

3、一种基于电缆沟盖板安装装置的施工方法,包括安装车,所述安装车的安装架上安装有下料组件,所述安装架上安装有下料组件,所述下料组件包括沿铅垂方向分布的两个转杆,两个转杆可分别绕自身的铅垂轴线回转,并通过驱动组件实现同步回转运动,两个转杆的杆身上均固定连接有沿转杆铅垂轴线间隔均布的若干个托板,所述托板用于承托物料,且两个转杆上的托板布置方向彼此反向,两个转杆通过联动机构在铅垂方向上实现同步反向滑动,且转杆的沿铅垂方向的滑动距离小于等于相邻托板之间的间隔宽度,以使得两个转杆同步转动过程中,两个转杆上的托板可交替承托物料,沿安装车行走方向的两侧均设置有两个下料组件,同侧的下料组件的转杆均位于同一铅垂面上,且四个下料组件呈矩形阵列分布;该盖板安装装置的施工方法包括如下步骤:

4、s1、将每个下料组件中的两个转杆分别命名为第一转杆和第二转杆,其中,初始状态下,第一转杆和第二转杆高度齐平,并且第一转杆的托板朝内,第二转杆的托板朝外,以使得四个第一转杆中等高的四个托板之间共同构成一个盖板的存放平台,再将安装车推动至盖板堆场,并在每个存放平台上均放置一个盖板,此时,第一转杆在盖板重力作用下向下滑动,且第二转杆在联动机构作用下向上反向滑动,实现第一转杆和第二转杆最底部的托板错位分布;

5、s2、沿电缆沟长度方向将安装车推动至电缆沟处,使得安装车上的盖板位于盖板在电缆沟上预定安装位置的正上方;

6、s3、通过驱动组件驱动全部转杆同步转动180°,使得第一转杆上的托板逐渐与盖板分离,第二转杆上的托板逐渐承托盖板,由于第一转杆和第二转杆最底部的托板错位,第一转杆最底部托板上的盖板无法被第二转杆上的托板承托而向下掉落至预定安装位置,实现盖板安装;同时,第二转杆在盖板重力作用下向下滑动,使得全部盖板整体向下移动,而第一转杆在联动机构的作用下再次同步反向向上滑动至与第二转杆最底部的托板错位分布;

7、s4、重复步骤s2和步骤s3,实现安装车内全部盖板的连续安装。

8、作为本发明进一步的方案:所述联动机构包括摆动在安装架上的连杆,且连杆的摆动轴线水平设置,并且该摆动轴线分布在两个转杆的垂直对称面上,所述转杆上具有沿摆动轴心呈对称分布的两个长孔,该长孔的孔型长度方向沿转杆长度方向分布,两个所述转杆上均回转配合有回转座,且两个回转座上均固定有分别插入两个长孔内的滑柱。

9、作为本发明再进一步的方案:所述转杆的杆身上滑套有齿轮,所述齿轮与转杆键连接,所述安装架上固定有约束齿轮沿自身轴向方向的运动的安装挡板,所述驱动组件包括可沿安装车行走方向滑动的驱动把手,所述驱动把手的两侧均固定有沿安装车行走方向分布的驱动齿条,且两个驱动齿条分别与两侧转杆上的全部齿轮均啮合。

10、作为本发明再进一步的方案:所述安装架上对应每个转杆处均安装有收缩缓冲件,所述转杆向上滑动过程中挤压收缩缓冲件弹性收缩以实现转杆的滑动缓冲。

11、作为本发明再进一步的方案:所述转杆的底端滑动可沿转杆轴向伸缩的延伸滑杆,且延伸滑杆底端也固定有托板,且该延伸滑杆上的托板与对应转杆上的托板固定角度一致,所述转杆上设置有对延伸滑杆产生向上弹性驱动力的缓冲弹簧。

12、作为本发明再进一步的方案:所述托板的顶部固定有绕转杆轴线周向均布的若干个套筒,所述套筒沿铅垂方向分布,且套筒内滚动有滚珠,并且滚珠的上部凸出于套筒顶端。

13、作为本发明再进一步的方案:所述安装架上固定有水平分布的导向杆,所述导向杆垂直于安装车的行走方向布置,且导向杆设置为沿铅垂方向间隔分布的若干个,并且若干个导向杆的上表面高度与向下滑动后的转杆上的若干个托板的顶部高度一一对应,以若干个导向杆为一个导向单元,该导向单元设置为沿安装车行走方向间隔分布的两组。

14、作为本发明再进一步的方案:所述安装车的底部固定有沿其行走方向的两端分别安装有支撑轮和轨道轮,所述轨道轮的内环槽卡接在电缆沟的槽口,以通过轨道轮与电缆沟槽口的配合保持安装车沿电缆沟长度方向行走。

15、作为本发明再进一步的方案:所述安装架上设置有推动安装车行走的车把手。

16、与现有技术相比,本发明的有益效果是:

17、1、下料组件设置有两个沿铅垂方向分布的转杆,且沿转杆铅垂轴线分布有多个托板,在其中一个转杆上托板上均放置有物料,通过驱动组件驱动全部转杆同步转动,即可通过下料组件中两个转杆上的托板交替承接物料,并通过其中一个转杆受到物料重力作用下向下滑动,并通过联动机构驱动另一个转杆同步向上滑动,以驱动全部物料向下运动,同时最底部的物料与托板分离并掉落至对应的安装工位。由此可通过重力自降式安装组件实现单个物料的连续出料。电缆沟盖板安装装置应用该下料组件后,在盖板安装过程中,无需吊装盖板后再移动和降落盖板,不仅减少了动力源的使用,且通过电缆沟盖板安装装置可实现盖板单个出料,也简化的盖板安装的施工步骤。

18、2、联动机构包括摆动在安装架上的连杆,且连杆的摆动轴线水平设置,并且该摆动轴线分布在两个转杆的垂直对称面上,转杆上具有沿摆动轴心呈对称分布的两个长孔,该长孔的孔型长度方向沿转杆长度方向分布,两个转杆上均回转配合有回转座,且两个回转座上均固定有分别插入两个长孔内的滑柱。工作时,当第一转杆向下滑动,第一转杆上的滑柱沿长孔的孔型长度方向在其中一个长孔内滑动,滑柱在滑动过程中,也会推动转杆绕摆动轴线转动,从而,在连杆另一个长孔的作用下,带动第二转杆上的滑柱沿长孔的孔型长度方向滑动,进而驱动第二转杆向上运动,由此实现两个转杆在铅垂方向上稳定的同步反向滑动。

19、3、驱动转杆回转的驱动组件可采用手动驱动的方式。在转杆的杆身上滑套有齿轮,且齿轮与转杆键连接,安装架上固定有约束齿轮沿自身轴向方向的运动的安装挡板,使得齿轮能驱动转杆转动的同时还能与转杆保持轴线相对运动,使得转杆可实现沿自身轴线自转的同时,还可沿自身轴向滑动。驱动组件包括可沿安装车行走方向滑动的驱动把手,驱动把手的两侧均固定有沿安装车行走方向分布的驱动齿条,且两个驱动齿条分别与两侧转杆上的全部齿轮均啮合。采用推动驱动把手滑动过程中,驱动齿条与齿轮的啮合,即可驱动全部转杆同步转动,有效的降低了电缆沟安装装置对供电设备的需求。

20、4、安装架上对应每个转杆处均安装有收缩缓冲件,转杆向上滑动过程中挤压收缩缓冲件弹性收缩以实现转杆的滑动缓冲。

21、5、将转杆的底端设置为可沿转杆轴向伸缩的延伸滑杆,转杆中的延伸滑杆上的托板可通过缓冲弹簧实现对物料下坠的缓冲,同时,通过延伸滑杆的滑动拉伸,可适用于不同深度的物料安装作业,以保障物料在与托板分离过程中能更接近物料的安装工位,进而防止物料与托板分离掉落至安装工位处发生损伤。

22、6、在托板的顶部固定有绕转杆轴线周向均布的若干个套筒,套筒沿铅垂方向分布,且套筒内滚动有滚珠,并且滚珠的上部凸出于套筒顶端,在托板转动过程中,滚珠与物料之间滚动摩擦,有效的降低了托板与物料之间的摩擦阻力。

23、7、采用导向杆进行水平方向的导向作业,便于将盖板快速装填至电缆沟安装装置上。

24、8、安装车设置有轨道轮与电缆沟的槽口卡接,以通过轨道轮与电缆沟槽口的配合保持安装车沿电缆沟长度方向行走。

25、9、车把手的设置便于推动安装车行走。

- 还没有人留言评论。精彩留言会获得点赞!