一种电缆中间接头制作方法、系统、设备和介质与流程

本发明涉及电缆,尤其涉及电缆中间接头制作方法、系统、设备和介质。

背景技术:

1、在电缆系统中,电缆中间接头为高压电力电缆运行的薄弱环节,一旦故障将会导致电缆接头发生击穿爆炸等严重电力事故。高压电缆中间接头内部的绝缘材料在长期电、热联合作用下会产生电树枝,随着时间的推移,电树枝越发恶劣,并最终会导致中间电缆中间接头内部产生放电现象。

2、在现有的电缆中间接头制作工艺中,在安装整体预制件后,会在其外部缠绕一层铜带,然后在完成铜壳的安装,最后再在铜壳和整体预制件之间浇注填充材料。然而,当高压电缆中间接头内部发生放电时,一方面铜网无法承受电弧的冲击而被烧毁,导致继保无法及时动作,另一方面密封胶在电弧的作用下会发生热裂解,放电通道得以继续发展,最终导致径向发生从电缆线芯到铜壳的金属性短路故障,从而发生高压电缆中间接头爆炸,安全性低。

技术实现思路

1、本发明提供了一种电缆中间接头制作方法、系统、设备和介质,解决了现有的电缆中间接头制作工艺中容易径向发生从电缆线芯到铜壳的金属性短路故障,从而发生高压电缆中间接头爆炸,导致安全性低的技术问题。

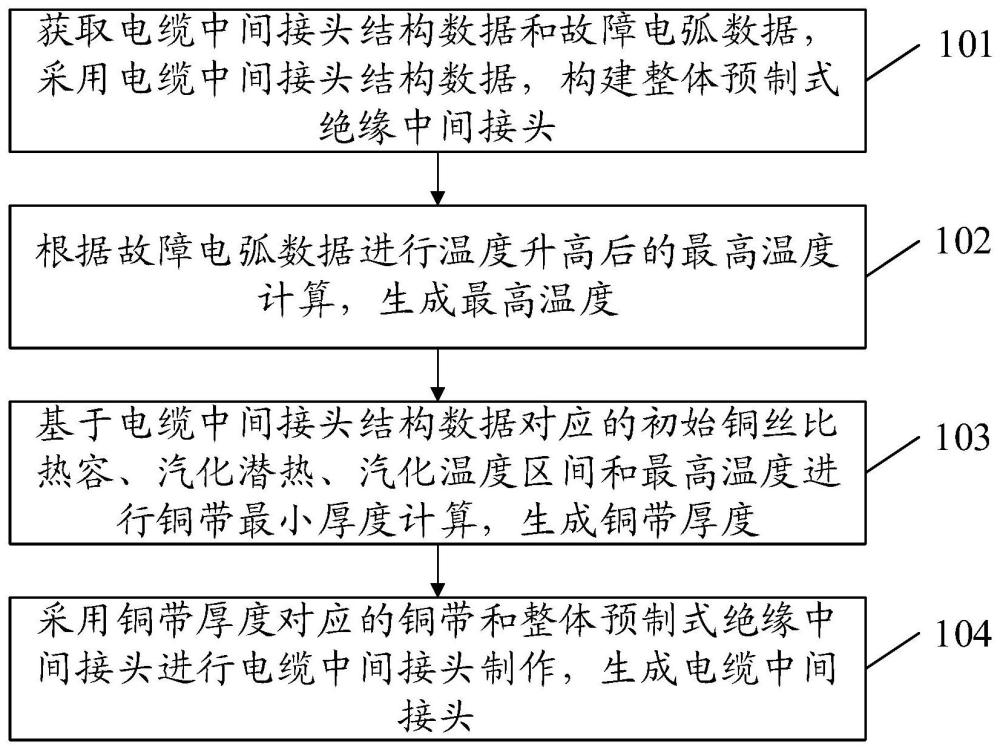

2、本发明提供的一种电缆中间接头制作方法,包括:

3、获取电缆中间接头结构数据和故障电弧数据,采用所述电缆中间接头结构数据,构建整体预制式绝缘中间接头;

4、根据所述故障电弧数据进行温度升高后的最高温度计算,生成最高温度;

5、基于所述电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热、汽化温度区间和所述最高温度进行铜带最小厚度计算,生成铜带厚度;

6、采用所述铜带厚度对应的铜带和所述整体预制式绝缘中间接头进行电缆中间接头制作,生成电缆中间接头。

7、可选地,所述故障电弧数据包括电弧电压、电弧电流、物质比热容、物质质量和环境温度;所述根据所述故障电弧数据进行温度升高后的最高温度计算,生成最高温度的步骤,包括:

8、将所述电弧电压、所述电弧电流、所述物质比热容、所述物质质量和所述环境温度代入预设电弧放电绝热温升公式进行温度升高后的最高温度计算,生成最高温度;

9、所述预设电弧放电绝热温升公式为:

10、∫u(t)i(t)dt=c1m1(θh-θe);

11、其中,u(t)表示电弧电压,单位为v;i(t)表示电弧电流;c1表示物质的物质比热容,单位为(j/kg·k);m1表示物质的物质质量,单位为kg;θh表示温升后的最高温度,单位为℃;θe表示环境温度。

12、可选地,所述基于所述电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热、汽化温度区间和所述最高温度进行铜带最小厚度计算,生成铜带厚度的步骤,包括:

13、将所述电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热和汽化温度区间代入预设比热容公式,计算得到目标铜丝比热容;

14、所述预设比热容公式为:

15、

16、其中,c2表示目标铜丝比热容;c表示初始铜丝比热容;lvapor表示汽化潜热;δθ表示汽化温度区间;

17、基于所述目标铜丝比热容和所述最高温度进行铜带最小厚度计算,生成铜带厚度。

18、可选地,所述基于所述目标铜丝比热容和所述最高温度进行铜带最小厚度计算,生成铜带厚度的步骤,包括:

19、将所述最高温度、所述目标铜丝比热容、所述环境温度和预设铜数据代入预设铜带最小厚度计算公式,计算得到铜带厚度;

20、所述预设铜带最小厚度计算公式为:

21、

22、a=k/ρcuc2;

23、其中,θ(x,t)表示温度θ关于x,t的函数;t表示时间,单位为s;x表示铜带的厚度方向;θh表示温升后的最高温度,单位为℃;θe表示环境温度;ρcu表示铜密度;c2表示目标铜丝比热容;k表示铜的导热系数,单位为(w/(m·k);a表示常数;l表示铜带满足要求的最小厚度即铜带厚度。

24、可选地,所述采用所述铜带厚度对应的铜带和所述整体预制式绝缘中间接头进行电缆中间接头制作,生成电缆中间接头的步骤,包括:

25、将所述铜带厚度对应的铜带缠绕在所述整体预制式绝缘中间接头的外侧,生成初始整体预制件;

26、将所述初始整体预制件放入对应的铜壳中,生成目标整体预制件;

27、将预设填充材料填充于所述目标整体预制件内进行电缆中间接头制作,生成电缆中间接头。

28、本发明还提供了一种电缆中间接头制作系统,包括:

29、整体预制式绝缘中间接头构建模块,用于获取电缆中间接头结构数据和故障电弧数据,采用所述电缆中间接头结构数据,构建整体预制式绝缘中间接头;

30、最高温度生成模块,用于根据所述故障电弧数据进行温度升高后的最高温度计算,生成最高温度;

31、铜带厚度生成模块,用于基于所述电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热、汽化温度区间和所述最高温度进行铜带最小厚度计算,生成铜带厚度;

32、电缆中间接头生成模块,用于采用所述铜带厚度对应的铜带和所述整体预制式绝缘中间接头进行电缆中间接头制作,生成电缆中间接头。

33、可选地,所述故障电弧数据包括电弧电压、电弧电流、物质比热容、物质质量和环境温度;所述最高温度生成模块执行以下步骤:

34、将所述电弧电压、所述电弧电流、所述物质比热容、所述物质质量和所述环境温度代入预设电弧放电绝热温升公式进行温度升高后的最高温度计算,生成最高温度;

35、所述预设电弧放电绝热温升公式为:

36、∫u(t)i(t)dt=c1m1(θh-θe);

37、其中,u(t)表示电弧电压,单位为v;i(t)表示电弧电流;c1表示物质的物质比热容,单位为(j/kg·k);m1表示物质的物质质量,单位为kg;θh表示温升后的最高温度,单位为℃;θe表示环境温度。

38、可选地,所述铜带厚度生成模块包括:

39、目标铜丝比热容得到模块,用于将所述电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热和汽化温度区间代入预设比热容公式,计算得到目标铜丝比热容;

40、所述预设比热容公式为:

41、

42、其中,c2表示目标铜丝比热容;c表示初始铜丝比热容;lvapor表示汽化潜热;δθ表示汽化温度区间;

43、铜带厚度生成子模块,用于基于所述目标铜丝比热容和所述最高温度进行铜带最小厚度计算,生成铜带厚度。

44、本发明还提供了一种电子设备,包括存储器及处理器,所述存储器中储存有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行实现如上述任一项电缆中间接头制作方法的步骤。

45、本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被执行时实现如上述任一项电缆中间接头制作方法。

46、从以上技术方案可以看出,本发明具有以下优点:

47、本发明通过获取电缆中间接头结构数据和故障电弧数据,采用电缆中间接头结构数据,构建整体预制式绝缘中间接头。基于故障电弧数据进行温度升高后的最高温度计算,生成最高温度。基于电缆中间接头结构数据对应的初始铜丝比热容、汽化潜热、汽化温度区间和最高温度进行铜带最小厚度计算,生成铜带厚度。采用铜带厚度对应的铜带和整体预制式绝缘中间接头进行电缆中间接头制作,生成电缆中间接头。解决了现有的电缆中间接头制作工艺中容易径向发生从电缆线芯到铜壳的金属性短路故障,从而发生高压电缆中间接头爆炸,导致安全性低的技术问题。将铜网更换为铜带,并确定铜带的厚度。将填充材料更换为无机固体绝缘材料,并确定填充材料熔点和粒径大小,满足高压电缆中间接头防水防潮,同时在中间接头发生放电击穿时,可以有效进行气体排放、泄能以及灭弧的需求。该方法选择的填充材料可靠性高,可有效提高电缆的运行稳定性。

- 还没有人留言评论。精彩留言会获得点赞!