一种磁钢制备用粘合设备的制作方法

本技术涉及磁钢领域,具体涉及一种磁钢制备用粘合设备。

背景技术:

1、随着永磁材料性能的不断提高和完善,永磁电机的开发和应用进入一个新的阶段,目前向大功率和高功能下发展,这就需要要求永磁电机能够在高速、高温的工作环境下有着较好的稳定性,且永磁电机的材质需要有着较高的使用寿命。

2、磁钢为至目前为止具有最强磁力的永久磁性材料之一,可加工成各种形状,由于其优良的磁性被广泛的用于高速电机领域,但是整块磁钢在电机高速运动过程中会产生涡流内耗,涡流会导致磁钢发热,产生热量,从而导致电机的发热;同时磁钢的发热,也会导致磁钢的温度上升,从而导致磁钢的性能下降,使得磁钢失磁,从而导致电机无法正常运转。

3、为了解决上述电机磁钢涡流的问题,本实用新型把整体的磁钢切片后再胶接成整体,在复合层磁钢的层与层之间进行绝缘处理,从而杜绝了大涡流对磁体本身的损耗,但是在磁钢片复合过程中会产生错位,复合后还需对其进行烘干,烘干时也会使钕铁硼磁片相互移动,再次导致复合得到磁钢质量差,因此需要提出一种磁钢制备用粘合设备。

技术实现思路

1、本实用新型的目的,是为了解决背景技术中的问题,提供一种磁钢制备用粘合设备。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

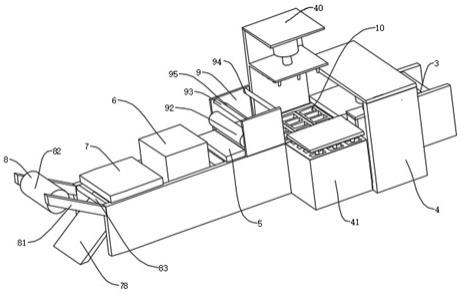

3、一种磁钢制备用粘合设备包括有机架,所述机架自左向右依次设置有下膜入膜机构、模具传送带机构、抽真空热压机构、固化机构、切割机构、废膜收卷机构,所述抽真空热压机构的上方还设有上膜入膜机构,所述模具传送带机构中部的两侧分别设有自动取料机构和自动上胶机构,抽真空热压机构这是现有技术,因此不在本案进行赘述。

4、本实用新型通过下膜入膜机构将下膜输送至模具传送带机构的上表面,之后通过模具传送带机构将下膜压出与磁钢片放置槽组相同形状的凹槽,之后通过自动取料机构将磁钢片放置在凹槽内,之后通过自动上胶机构将绝缘粘结剂涂在磁钢片上,将叠加好后的磁钢片移动至抽真空热压机构同时上膜入膜机构将上膜输送至抽真空热压机构,之后通过抽真空热压机构进行抽真空热压利用真空膜将磁钢片箍紧,防止移位,之后将包装有真空膜的磁钢片输送至固化机构进行烘干,之后通过切割机构将磁钢与真空膜分离,之后通过废膜收卷机构将切割后的真空膜进行收集,从而完成磁钢的复合,整个过程无需人工,自动化程度高,提高了工作效率。

5、优选地,所述模具传送带机构包括有传送带、所述传送带沿其输送方向上阵列有若干个磁钢片放置槽组,每个所述磁钢片放置槽组均包括有第一固定板,所述第一固定板上阵列开设有若干个通槽。

6、本实用新型通过通槽使得下膜能够成型出与桶槽相同的凹槽,从而便于后期磁钢片的放入,同时通过传送带能够将磁钢片向下一个工位进行自动传输。

7、优选地,所述下膜入膜机构包括有下膜辊、下膜导向辊、压槽板,所述下膜辊转动设在所述机架的侧边,所述下膜导向辊设在所述机架的水平面上且与所述传送带齐平,所述压槽板设在所述传送带的起始端且位于所述下膜导向辊的前方,所述压槽板包括有板体,所述板体的底部开设有安装槽,所述安装槽的槽底固定连接有模具电动推杆,所述模具电动推杆的推杆端固定连接有压板,所述压板的底部阵列有若干个固定杆,所述固定杆的侧壁上环绕有电热丝,所述固定杆环绕有电热丝的部分套设固定有导热罩,所述导热罩与所述通槽相互配合。

8、本实用新型通过下膜辊将下真空膜安装在下膜辊上,之后通过下膜导向辊输送至传送带上,电热丝工作,使得导热罩表面产生温度,之后通过模具电动推杆的下压,通过导热罩将下真空膜压出与导热罩相同的凹槽,从而使得后期磁钢片能够放置在真空膜的凹槽内。

9、优选地,所述切割机构包括第二固定板、切割气动推杆、切割垫板、切割刀、连接板,所述第二固定板设在所述机架的顶面,所述第二固定板的底部开设有固定槽,所述切割电动推杆的电机端固定在所述固定槽的槽底,所述连接板固定在所述切割电动推杆的推杆端,所述切割刀设在连接板的底部,三个以上的切割刀阵列分布在所述连接板的底部,所述切割刀为框体结构,所述切割垫板设在所述切割刀的下方,所述切割垫板上开设有便于磁钢掉落的落料槽,所述切割垫板位于落料槽的边缘成型有便于所述切割刀切割的支撑面,所述切割垫板的底部的相对两侧设有垫板气动推杆,所述垫板气动推杆的推杆端与所述切割垫板固定连接,所述垫板气动推杆的电机端与所述机架的固定连接。

10、本实用新型通过切割刀与支撑面的配合将移动至切割机构的磁钢进行切割,将磁钢周围的真空膜切断,使得磁钢与真空膜分离,使得磁钢掉落至落料槽,完成了磁钢与真空膜的自动分离,无需人工,提高效率。

11、优选地,所述切割垫板的底部还设有磁钢传送带,所述磁钢传送带的末端设有向下倾斜的倾斜板,所述倾斜板与所述机架固定连接。

12、通过磁钢传送带将与真空膜分离后的磁钢运输至倾斜板,之后倾斜板掉落进行收集。

13、优选地,所述自动取料机构包括有收集箱,所述收集箱设在所述传送带的侧边,所述收集箱的顶面至底部开设有磁片放置槽,所述收集箱的顶部设有取料板,所述取料板的底部设有真空吸盘,每个所述真空吸盘与所述磁片放置槽相互对应,所述收集箱靠近所述传送带的起始端的一侧设有支架,所述支架的内顶面沿着传送带宽度的方向上设有取料滑轨,所述取料滑轨的底部固定连接有取料电动推杆,所述取料电动推杆的推杆端设有l型连接板,所述l型连接板包括有横板与竖板,所述横板与所述取料电动推杆的推杆端固定连接,所述竖板与所述取料板的侧壁固定连接。

14、本实用新型通过收集箱的磁片放置槽将磁钢片放置在该槽内,之后通过取料滑轨,将取料板移动至收集箱的下方,通过取料电动推杆调节高度,之后通过真空吸盘将放置在各个槽内的磁钢片同时吸附,之后沿着取料滑轨移动至传送带的上方,之后取料电动推杆移动至指定的高度,将磁钢片放置在下膜的凹槽内,从而完成了自动取料的同时能够进行多个磁钢片同时取料,进一步的提高了该设备的工作效率。

15、优选地,所述自动上胶机构包括有支撑架,所述支撑架与机架的顶面固定连接,所述支撑架的内顶面固定连接有点胶电动推杆,所述点胶电动推杆的推杆端固定连接有第三固定板,所述第三固定板的底部设有点胶头,点胶头这是现有技术,因此不在本案进行赘述。

16、本实用新型通过点胶电动推杆在磁钢片放入下膜的凹槽内后,将点胶头下移至指定的高度,对磁钢片的上表面进行涂胶,达到了自动上胶的作用。

17、优选地,所述上膜入膜机构包括有侧板、上膜辊、第一水平导向辊 、第二水平导向辊 、上膜张紧辊、竖直导向辊,两个所述侧板设在机架宽度方向的两侧,所述上膜辊、第一水平导向辊 、第二水平导向辊 、上膜张紧辊均设在两个侧板之间且与所述侧板转动连接,所述上膜辊设在侧板的下方,所述第一水平导向辊 、第二水平导向辊 均设在侧板的上方,所述上膜张紧辊设在所述侧板的中部,所述竖直导向辊与所述上膜辊相对设置且位于侧板的下方,所述竖直导向辊与所述机架的两侧转动连接,所述上膜辊、第一水平导向辊 、第二水平导向辊 、上膜张紧辊、竖直导向辊平行设置。

18、本实用新型通过上膜辊将上真空膜固定在上膜辊上,通过膜张紧辊上被绷紧,再通过第一水平导向辊 、第二水平导向辊和竖直导向辊模具传送带机构的表面引导,使得上真空膜与下真空膜后期进行复合。

19、优选地,固化机构包括有箱体,箱体的两侧开设有进料口和出料口,箱体内设有电加热管,通过电加热管进行烘干固化。

20、优选地,废膜收卷机构包括有位于机架末端的两个向上倾斜的支撑板,两个所述支撑板之间设有废料收卷辊,所述机架的末端设有废料导向辊,所述废料导向辊与所述竖直导向辊平行设置,通过废料导向辊将废料进行导向,通过废料收卷辊进行收卷。

21、综上所述,本实用新型的有益效果:

22、1.本实用新型通过将叠加后的磁钢片采用真空膜自动包裹,使真空膜能够紧紧的抱住多个磁钢片,对磁钢片进行全范围的包裹,使多个磁钢片贴的更紧,防止后期烘干过程中相互移动,使得制作完成的磁钢片质量好。

23、2.本实用新型通过下膜入膜机构将下膜输送至模具传送带机构的上表面,之后通过模具传送带机构将下膜压出与磁钢片放置槽组相同形状的凹槽,之后通过自动取料机构将磁钢片放置在凹槽内,之后通过自动上胶机构将绝缘粘结剂涂在磁钢片上,将叠加好后的磁钢片移动至抽真空热压机构同时上膜入膜机构将上膜输送至抽真空热压机构,之后通过抽真空热压机构进行抽真空热压利用真空膜将磁钢片箍紧,防止移位,之后将包装有真空膜的磁钢片输送至固化机构进行烘干,之后通过切割机构将磁钢与真空膜分离,之后通过废膜收卷机构将切割后的真空膜进行收集,从而完成磁钢的复合,整个过程无需人工,自动化程度高,提高了工作效率。

24、3.本实用新型通过切割刀与支撑面的配合将移动至切割机构的磁钢进行切割,将磁钢周围的真空膜切断,使得磁钢与真空膜分离,使得磁钢掉落至落料槽,完成了磁钢与真空膜的自动分离,无需人工,提高效率。

25、4.本实用新型通过收集箱的磁片放置槽将磁钢片放置在该槽内,之后通过取料滑轨,将取料板移动至收集箱的下方,通过取料电动推杆调节高度,之后通过真空吸盘将放置在各个槽内的磁钢片同时吸附,之后沿着取料滑轨移动至传送带的上方,之后取料电动推杆移动至指定的高度,将磁钢片放置在下膜的凹槽内,从而完成了自动取料的同时能够进行多个磁钢片同时取料,进一步的提高了该设备的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!