避免浸漆固化后绝缘开裂的引接线结构的制作方法

本技术涉及电机浸漆固化,具体涉及用以避免浸漆固化后绝缘开裂的引接线结构。

背景技术:

1、浸漆是电机制造工艺过程中极为特殊和关键的环节,浸漆效果直接关系到电机核心部件——绕组的可靠性,浸渍漆、浸漆工艺装备是确保电机制造水平先进的必备硬件条件。浸渍漆填充了电机定、转子绕组及铁芯槽内导体与铁芯间的空气隙,由于浸渍漆比空气具有好的导热性能,所以能有效地降低电机温升,延长电机使用寿命。浸渍烘干是将浸渍漆渗透填充的电机线圈间的间隙中并加热烘干。通过浸烘绝缘漆,电机线圈固化为了一个整体,减少和消除了彼此的相互移动,提高了电机的整体效果和耐湿气、耐化学污染的能力。

2、现在的低压电机由于本体引接线较多,引接线大多接电缆后在定子端部绑扎固定再进行浸漆。由于引接线随电机一起浸漆,引接线表面会挂漆,形成漆膜,即使浸漆后擦除也会在烘焙固化时再次粘漆形成漆膜。定子浸漆后需要将引接线从机座穿线孔中拉出,由于存在空间限制,需要引接线发生较大角度的弯折,极易造成引接线绝缘开裂,致使绝缘失效,增加引接线绝缘维修几率,留下质量隐患。

3、可见,现有的电机浸漆过程中还需要提高对引接线的保护,应当改进引接线的结构使其能够在浸漆的过程中避免粘覆油漆,同时在浸漆结束后保持引接线的柔韧性,在后续的操作中保证绝缘的可靠性。故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本实用新型提出避免浸漆固化后绝缘开裂的引接线结构,对引接线的结构改进后,在浸漆过程中能够有效隔绝引接线与浸渍漆,保持引接线表面的洁净,从而在固化后也能保持引接线的绝缘性能。

2、为了实现上述目的,本实用新型公开的保护结构可采用如下提出的技术方案:

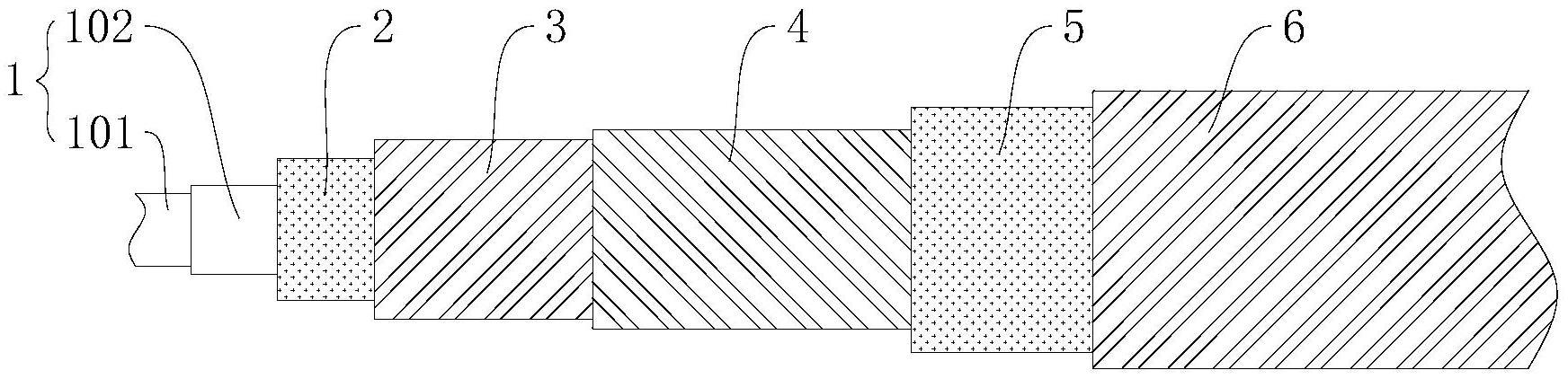

3、避免浸漆固化后绝缘开裂的引接线结构,包括引接线本体,在引接线本体上套接有内层软管,内层软管表面依次绕包若干薄膜粘带绕包层和若干自粘带绕包层,最外层自粘带绕包层通过外层软管套接封闭,引接线本体的端部设置绑扎结构,并在外层软管外部至少绕包一层薄膜带绕包层,并将薄膜带绕包层的两端进行密封封头。

4、上述公开的引接线结构,通过引接线本体与电机结构连接,引接线本体上的内层软管、薄膜粘带绕包层、自粘带绕包层、外层软管、薄膜带绕包层和绑扎结构能够在浸漆过程中将引接线本体与浸渍漆隔绝,经过固化后也能够保持引接线本体的洁净和柔韧性,避免引接线本体的绝缘开裂。

5、进一步的,在本实用新型中,薄膜自粘带可采用多种材料,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的薄膜粘带采用聚酰亚胺薄膜粘带并至少半叠包两层。采用如此方案时,能够增强对引接线本体和内层软管的绕包密封性。

6、再进一步,本实用新型中采用的自粘带也可采用多种材料,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的自粘带采用硅橡胶自粘带并至少半叠包两层。采用如此方案时,能够使自粘带压紧绑扎在薄膜粘带绕包层上,通过再次绕包的方式提高对引接线本体的隔绝效果。

7、进一步的,内层软管和外层软管本身具备良好的隔绝效果,能避免外部的浸渍漆接触到引接线本体,内层软管和外层软管所采用的方案并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的内层软管和外层软管采用硅橡胶玻璃纤维软管。采用如此方案时,使内层软管紧贴引接线本体,外层软管紧贴自粘带绕包层。

8、进一步的,在本实用新型中,对薄膜带绕包层的具体绕包方式进行调整,此处提出其中一种可行的选择:所述的薄膜带绕包层采用聚四氟乙烯薄膜带并进行半叠包。采用如此方案时,聚四氟乙烯带绕包层可阻断外部的浸渍漆,保护内部的引接线本体,并在浸漆和固化完毕后,可将聚四氟乙烯带绕包层拆除并重复利用。

9、进一步的,本实用新型在通过绑扎结构进行加强密封时,需要采用合理的绑扎方式实现封头效果,具体的,此处进行优化并提出其中一种可行的选择:所述的绑扎结构至少通过一道绑绳对薄膜带绕包层进行绑扎。

10、与现有技术相比,本实用新型公开技术方案的部分有益效果包括:

11、本实用新型所公开的引接线结构,随同电机进行浸漆但将内部的引接线本体隔绝,避免引接线本体受到浸渍漆的影响,从而可保持引接线本体的洁净和柔性性能,避免在后续的操作中发生绝缘开裂的情况。

技术特征:

1.避免浸漆固化后绝缘开裂的引接线结构,其特征在于:包括引接线本体(1),在引接线本体(1)上套接有内层软管(2),内层软管(2)表面依次绕包若干薄膜粘带绕包层(3)和若干自粘带绕包层(4),最外层自粘带绕包层(4)通过外层软管(5)套接封闭,引接线本体(1)的端部设置绑扎结构(7),并在外层软管(5)外部至少绕包一层薄膜带绕包层(6),并将薄膜带绕包层(6)的两端进行密封封头。

2.根据权利要求1所述的避免浸漆固化后绝缘开裂的引接线结构,其特征在于:所述的薄膜粘带采用聚酰亚胺薄膜粘带并至少半叠包两层。

3.根据权利要求1所述的避免浸漆固化后绝缘开裂的引接线结构,其特征在于:所述的自粘带采用硅橡胶自粘带并至少半叠包两层。

4.根据权利要求1所述的避免浸漆固化后绝缘开裂的引接线结构,其特征在于:所述的内层软管(2)和外层软管(5)采用硅橡胶玻璃纤维软管。

5.根据权利要求1所述的避免浸漆固化后绝缘开裂的引接线结构,其特征在于:所述的薄膜带绕包层(6)采用聚四氟乙烯薄膜带并进行半叠包。

6.根据权利要求1所述的避免浸漆固化后绝缘开裂的引接线结构,其特征在于:所述的绑扎结构(7)至少通过一道绑绳(8)对薄膜带绕包层(6)进行绑扎。

技术总结

本技术涉及电机浸漆固化技术领域,具体涉及用以避免浸漆固化后绝缘开裂的引接线结构,避免浸漆固化后绝缘开裂的引接线结构,包括引接线本体,在引接线本体上套接有内层软管,内层软管表面依次绕包若干薄膜粘带绕包层和若干自粘带绕包层,最外层自粘带绕包层通过外层软管套接封闭,引接线本体的端部设置绑扎结构,并在外层软管外部至少绕包一层薄膜带绕包层,并将薄膜带绕包层的两端进行密封封头。本技术所公开的引接线结构,随同电机进行浸漆但将内部的引接线本体隔绝,避免引接线本体受到浸渍漆的影响,从而可保持引接线本体的洁净和柔性性能,避免在后续的操作中发生绝缘开裂的情况。

技术研发人员:杨思凯,赵海宁,付莉萍

受保护的技术使用者:兰州电机股份有限公司

技术研发日:20230206

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!