定子线圈的全自动绕制系统的制作方法

本技术涉及线圈绕线,更具体地,涉及一种定子线圈的全自动绕制系统。

背景技术:

1、电机线圈的绕制是电机制造过程中的一道重要工序,其中高压定子线圈(例如梭形线圈、船型线圈、跑道型线圈)的绕制包括放线、送线、绕线、剪切、扎带、取线等工序,其中放线、送线、绕线、剪切都是由机械自动完成的,扎带和取线由人工完成。扎带和取线:绕线完成后需要人工扎带将线圈锁紧防止松散后,人工将线圈取下。其中的送线工序,送线装置夹持引线送至绕线装置的引线夹持装置时,送线装置会与绕线装置的旋转臂或右模座产生干涉,导致送线装置夹持的引线端较长。而在实际应用过程中,送线装置夹持引线送至夹头压块,由于铜线质地软,夹持后,铜线会向下垂,在送线时,需要人工辅助将铜线放入夹头压块中,不能真正意义上实现自动送线。因此,整个定子线圈的绕制系统并不是全自动的,这并不利于高效率生产。

2、申请号为202211102057.3,名称为励磁机定子磁极线圈绕线装置的发明专利,包括送线机构、绕线机,所述绕线机的输出轴上设置有绕线模,所述绕线模包括绕线轴,所述绕线轴上依次设置有第一挡板、第一模芯、第二模芯、第二挡板,所述第一模芯、第二模芯能够 组合形成长方体形状的总模芯,所述总模芯旋转时能够将送线机构传送的线圈材料绕在总模芯上,所述第一挡板、第一模芯、第二模芯、第二挡板上设置有沿绕线轴轴向贯穿的凹槽。本发明的优点在于:凹槽的设置可方便将绕好的线圈进行绑扎,以防止拆下线圈后线圈散开,确保线圈质量。该技术方案中,绕线完成后,采用人工扎带,线圈的绕制不能实现全自动化。

3、本技术人一个专利号为200820158510.1,专利名称为电机定子线圈梭形绕制装置的实用新型专利,包括上线和剪切机构、绕线机构,所述的上线和剪切机构由上线夹具,剪切夹具,移动工作台组成;所述的绕线机构由伺服电机、传动丝杆和旋转臂组成。所述的旋转臂上固定有带自动夹头的右模座,右模座上还安装有夹头压块和夹具驱动装置。旋转臂旋转进行绕线前,上线和剪切机构将铜线的引线自动送至右模座上的夹头压块,夹具驱动装置驱动夹头压块将引线夹紧。旋转臂上分别安装有左模座和右模座,根据梭形线圈的长度,左模座和右模座之间的距离可调,右模座上的夹头压块不能设置于旋转臂的最端部,因此,用于送线的上线和剪切机构会与旋转臂或右模座会产生干涉,导致上线和剪切机构夹持的引线端较长,如图6所示。在实际应用过程中,上线和剪切机构夹持引线送至夹头压块,由于铜线质地软,夹持后,铜线会向下垂,在送线时,需要人工辅助将铜线放入夹头压块中,不能真正意义上实现自动送线。

技术实现思路

1、本实用新型针对现有技术定子线圈绕制过程中,不能实现全自动化的不足,提供一种定子线圈的全自动绕制系统。

2、本实用新型的上述目的通过以下技术方案予以实现:

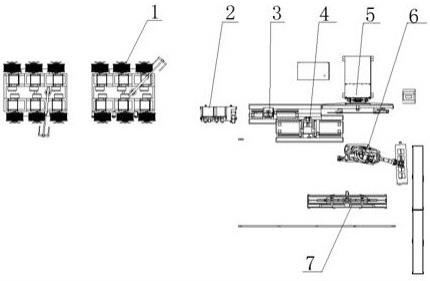

3、一种定子线圈的全自动绕制系统,包括放线装置、送线装置、剪线装置、绕线装置;还包括机器人自动上下料装置和扎带装置;机器人自动上下料装置安装于绕线装置和扎带装置之间,机器人自动上下料装置包括六轴机器人和线圈抓手;扎带装置包括工作台和安装于工作台上的自动扎带头,工作台上至少安装有一排自动扎带头;线圈抓手包括夹具安装板、夹具和夹具驱动装置,夹具安装板与六轴机器人连接,夹具和夹具驱动装置均安装于夹具安装板,夹具驱动装置驱动夹具将线圈夹紧。

4、本实用新型设置机器人自动上下料装置和扎带装置,机器人自动上下料装置设置线圈抓手夹持绕线装置上的线圈,将线圈取下后,移送至扎带装置,线圈抓手夹持着线圈,扎带装置上的自动扎带头对线圈进行扎带,实现了从放线至扎带全过程的自动化。

5、所述的自动扎带头包括带盘机构、拉带机构、剪切机构和包扎机构,包扎线圈用的粘胶带是上至带盘机构上的,带盘上带有张力防止在自动拉带时发生打滑现象;拉带机构由伺服电机驱动使粘胶带每次以固定长度放卷出来;剪切机构采用气动结构精准的每次在同一位置将定长的粘胶带裁断;包扎机构使粘胶带准确的包扎住线圈并使带胶面粘紧。所述的自动扎带头可以在市场上买到,这些自动扎带头一般用于包装方面,本实用新型开创性的应用于定子线圈的绕制系统中。

6、进一步地,所述夹具安装板上还安装有驱动装置一,所述夹具包括两个,分别称为夹具一和夹具二;夹具一与夹具安装板固定,夹具二与驱动装置一的输出端固定,驱动装置一驱动夹具二移动以调节两个夹具之间的距离。

7、更进一步地,驱动装置一包括电机和丝杆副,丝杆副的丝杆一端与电机连接,夹具二与丝杆副的螺母固定。

8、进一步地,夹具包括连接板、垫块、上夹板和下夹板,所述夹具驱动装置包括夹具驱动装置一和夹具驱动装置二;夹具一的连接板与夹具安装板固定,夹具二的连接板与驱动装置一的输出端固定;垫块与连接板固定,垫块的厚度等于线圈的跨距;垫块位于上夹板和下夹板之间,上夹板与夹具驱动装置一的输出端连接,下夹板与夹具驱动装置二的输出端连接;夹持线圈时,夹具驱动装置一驱动上夹板向垫块方向移动、夹具驱动装置二驱动下夹板向垫块方向移动将线圈夹紧。该夹板结构适应于跨距较小的线圈,如跑道型线圈。

9、更进一步地,所述夹具驱动装置一和夹具驱动装置二均安装于垫块。

10、当线圈跨距较大时,还可以使用如下结构的线圈抓手,进一步地,夹具包括连接板和上下设置的两对夹板,夹具一的连接板与夹具安装板固定,夹具二的连接板与驱动装置一的输出端固定;两对夹板分别夹持线圈相对的两条直线边;每对夹板配置有一个夹具驱动装置;两对夹板均包括固定板和活动板,固定板与所述连接板固定,夹具驱动装置安装于固定板,活动板与夹具驱动装置的输出端连接。

11、更进一步地,固定板通过导轨与连接板固定;导轨沿线圈宽度方向设置,固定板与导轨通过紧固件连接,导轨上沿导轨延伸方向设置有至少两组紧固件安装孔,从而调节固定板的位置。

12、进一步地,工作台上安装有一排自动扎带头,所述机器人自动上下料装置还包括旋转装置,夹具安装板通过旋转装置与六轴机器人连接,旋转装置带动线圈抓手旋转180度。

13、工作台上安装有一排自动扎带头,该排自动扎带头包括两个。梭形线圈、船型线圈、跑道型线圈都包括有两条直线边,机器人自动上下料装置夹持着线圈移送至扎带装置处,自动扎带头对一条直线边完成扎带后,旋转装置旋转180度,自动扎带头再对另一条直线边进行扎带。两条直线边都完成扎带后,机器人自动上下料装置的线圈抓手夹持线圈放在输送带上输送至下一工位。

14、两个自动扎带头之间的距离可调以适应不同长度的线圈。两个自动扎带头之间设置有驱动装置二,驱动装置二具有两个输出端,两个输出端分别连接有丝杆,丝杆上的螺母上固定有自动扎带头。启动驱动装置二,两个丝杆转动,两个自动扎带头向两侧打开,调整两个自动扎带头之间的距离。

15、本技术优选具有一排自动扎带头,每排两个自动扎带头,也可以每排两个以上自动扎带头。也可以有两排,每排两个或两个以上。当有两排自动扎带头时,两条直线边同时扎带,机器人自动上下料装置无需设置旋转装置对线圈抓手进行翻边。是否用两排扎带头由线圈的跨距决定,线圈跨距太小时,两排扎带头之间的距离可能会大于线圈跨距,无法完成扎带。一排扎带头结合旋转装置旋转180度更具有通用性。

16、绕线装置包括旋转臂和安装于旋转臂上的左模座和右模座,左模座与旋转臂固定,右模座上安装有滑块和引线夹持装置,右模座与旋转臂通过滑块活动连接,引线夹持装置包括夹头压块和夹具驱动装置。

17、进一步地,所述绕线装置还包括接线结构,接线结构包括接线安装板、驱动装置三和驱动装置四;接线安装板安装于右模座的一侧,引线夹持装置和驱动装置四安装于接线安装板上;驱动装置三安装于滑块,驱动装置三的输出端与接线安装板固定,接线安装板与滑块活动连接,驱动装置三驱动接线安装板向垂直于旋转臂方向伸缩;驱动装置四驱动引线夹持装置使引线夹持装置靠近右模座或远离右模座。

18、本实用新型在现有技术的基础上,将引线夹持装置从右模座上移出至右模座的一侧,然后设置一种自动化接线结构将引线夹持装置伸出,当送线装置将引线送过来时,引线夹持装置伸出,送线装置和旋转臂或右模座不会产生干涉。因此,送线装置可夹持较短的引线端,不会发生引线下垂的情况,送线装置能直接将引线送入夹头压块中。由于引线夹持装置移出至了右模座一侧,本实用新型还设置驱动装置四将引线夹持装置移动至右模座上规定的引线位置。

19、优选地,接线结构的安装板位于右模座靠近旋转臂端部的一侧,即右模座的外侧。接线结构设置于这样的位置,在绕线时,不会妨碍线圈的绕制。设置于绕线模内侧、上侧、下侧都会对绕线造成干扰。

20、进一步地,驱动装置四通过传动部件与引线夹持装置连接,传动部件包括齿条、齿轮轴和连杆,驱动装置四的输出端与齿条连接,齿条与齿轮轴上的齿轮啮合;齿轮轴没有齿轮的一端与连杆固定;连杆的另一端固定有引线夹持装置。驱动装置四驱动齿条移动,齿条使齿轮旋转,从而带动连杆及连杆上的引线夹持装置转动,使夹头压块靠近右模座或远离右模座。接线时,引线夹持装置位于右模座的一侧,送线装置将引线送至夹头压块中,夹具驱动装置驱动夹头压块将引线夹紧。之后,驱动装置四驱动引线夹持装置旋转至右模座处,开始绕线。

21、本实用新型中,安装板位于右模座的外侧(右侧),即安装板的左侧为右模座,那么引线夹持装置的位置可位于安装板的上方、下方和右侧,驱动装置四带动引线夹持装置旋转至设计要求的位置。

22、优选地,齿条沿旋转臂的宽度方向设置。传动部件的齿条可以沿旋转臂宽度方向设置,也可以沿旋转臂的长度方向设置,只要能与齿轮轴上的齿轮啮合即可。优选齿条沿旋转臂的宽度方向设置。

23、进一步地,驱动装置三、驱动装置四、传动部件中的齿条均位于接线安装板的背面,齿轮轴没有齿轮的一端穿过接线安装板与连杆连接。

24、接线结构的部件尽量位于安装板的背面,防止这些部件与送线装置产生干涉。由于夹头压块从右模座上移出,在夹头压块接收引线后,夹头压块还需要移动至右模座上规定的引线位置,将这些部件设置于安装板的背面,也可以避免与夹头压块的移动产生干涉。

25、更进一步地,接线安装板上安装有导向结构,导向结构包括导轨和与导轨相适配的导向块,导向块一侧与导轨活动配合,另一侧固定有齿条,齿条通过导向块与驱动装置四的输出端连接。

26、进一步地,接线安装板上还设置有限位板,限位板对引线夹持装置的两个位置进行限位。引线夹持装置只有两个位置,远离右模座接线时的位置,和接线后回到右模座的位置。

27、进一步地,引线夹持装置位于安装板的右侧,连杆沿旋转臂长度方向设置,限位板位于连杆的上方,限位板与旋转臂长度方向平行。限位板对连杆的旋转进行限位,即对连杆端部固定的引线夹持装置进行限位,保证连杆旋转180度。优选地,在限位板朝向连杆的一面设置有防撞块,例如橡胶块等软质材料。

28、进一步地,接线安装板朝向滑块的一侧固定有导杆,导杆穿过滑块,在驱动装置三驱动接线安装板向垂直于旋转臂方向伸缩时,导杆用于导向。所述导杆为直线轴承导杆。

29、进一步地,所述送线装置和剪线装置为一体,称为剪线送线一体机,剪线送线一体机安装于位置调节装置上;位置调节装置包括能沿x轴方向移动的x轴调节机构、能沿y轴方向移动的y轴调节机构和能沿z轴方向移动的z轴调节机构;剪线送线一体机包括安装座及安装于安装座上的驱动装置五、滑动座、压板和切刀,安装座与位置调节装置连接;驱动装置五的输出端固定有滑动座;压板包括两块,分别为上压板和下压板;滑动座与上压板弹性连接,下压板安装于上压板的下方;滑动座上还安装有切刀,切刀的刀刃朝向下压板方向;滑动座与上压板之间未受压时,切刀至下压板的距离,大于上压板至下压板的距离。

30、现有技术的自动化绕线设备中,一个个线圈接连自动完成绕制,绕制于旋转臂53上的铜线,来自于放线机构,绕制完一个线圈后,剪线装置将铜线剪断,送线装置接着将下一个引线送至夹头压块,开始下一个线圈的绕制。还有一种情况是,一个线圈有多个引线,绕制完设定的长度后,剪线装置将铜线剪断,送线装置接着将下一个引线送至夹头压块,开始接下来的绕制。不管是哪种情况,自动化绕线时,都是先剪断铜线,再送引线至夹头压块。现有技术剪线装置和送线装置是两个分开的机构,剪线装置和送线装置之间具有一段距离,因此,送线装置夹持的引线较长,这也适应了背景技术中“用于送线的上线和剪切机构会与旋转臂或右模座会产生干涉,导致上线和剪线装置夹持的引线端较长”的情况。

31、本实用新型对引线夹持装置的结构进行改进后,引线夹持装置能伸出,相应地,本实用新型将剪线装置和送线装置进行一体化设计,剪线装置和送线装置一体化后,两者之间不存在距离,因此可夹持引线的端部,将引线送至从旋转臂53伸出来的夹头压块中。真正意义上实现了全自动化绕线。

32、进一步地,y轴调节机构安装于x轴调节机构上,z轴调节机构安装于y轴调节机构上,剪线送线一体机安装于z轴调节机构上。

33、更进一步地,剪线送线一体机的安装座包括连接座和安装于连接座上的上安装座和下安装座,滑动座安装于上安装座和下安装座之间,连接座与z轴调节机构在z轴方向活动连接,驱动装置五安装于上安装座,上安装座和下安装座之间固定有沿z向布置的导杆,滑动座与导杆活动连接;下压板安装于下安装座上。

34、本实用新型具有以下有益效果:

35、本实用新型所述的定子线圈的全自动绕制系统,针对现有定子线圈绕制系统还需人工辅助、没有实现全自动的不足,对系统中的装置进行优化,具体是对取线、扎带和送线进行自动化改进。首先设计了机器人自动上下料装置和扎带装置,机器人自动上下料装置取线并夹持着线圈已送至扎带装置处,扎带装置对线圈进行自动化扎带。扎带完成后,机器人自动上下料装置将线圈移送至传送带上传送至下一道工序。进一步地,根据实际工况,对绕线装置进行改进,在绕线装置上设置接线结构,接线结构将引线夹持装置伸出,当送线机构将引线送过来时,引线夹持装置伸出,送线机构和旋转臂或右模座不会产生干涉。因此,送线机构可夹持较短的引线端,不会发生引线下垂的情况,送线机构能直接将引线送入夹头压块中,不需要人工辅助。

36、本实用新型所述的定子线圈的全自动绕制系统包括放线装置、送线装置、剪线装置、绕线装置、机器人自动上下料装置和扎带装置,每一个装置之间紧密相连,全程都不需要人工操作,全程实现自动化,大大提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!