一种高速多相多对极无刷电机的制作方法

本技术涉及一种电动机,尤其是涉及一种高速多相多对极无刷电机。

背景技术:

1、最近几年,运用于电吹风和吸尘器的小型高速电机发展迅速,其典型代表中,小型(低于750瓦,外径小于100mm)高速(6万转/分钟以上转速,可高达十几万转/分钟)无刷(相对于传统的有刷)电机逐步进入民用领域,以其明显的高功率密度优势,颠覆了很多传统应用,并不断催生很多新的应用。

2、英国的戴森率先采用了单相多对极的电机方案,其它的同行业竞争者受限于绕线、动平衡、良率和成本等生产工艺问题;尺寸、转速、功率、发热等带来的性能表现问题和控制难度问题(根据电机转速与频率的公式:n=60f/p,其中n为电机的转速(转/分钟),f为频率(赫兹),p为电机的极对数),电机转速越高、极对数越多,其频率就越高;国内同行业竞争者采用的是多相单对极的小型高速电机,易于控制,但性能一般。

3、传统市电电机,其频率就是工频50赫兹,因此电机1对极对应3000转/分钟额定转速,电机2对极对应1500转/分钟额定转速,电机4对极对应750转/分钟额定转速;后来随着电力电子技术的发展,频率可以改变,也就是所谓的变频器被发明出来,一般工业变频器设定的最高频率是600赫兹,也就是1对极最高对应36000转/分钟;而国内生产的高速小型电机基本上采用的是多相单对极的形式,从控制上来说,要比较容易一些。但是其存在性能不足问题,比如振动大,噪音高,特别是效率低导致发热量较大。

技术实现思路

1、本实用新型解决的技术问题是提供一种高速多相多对极无刷电机,能够达到高速电机的转速要求,具有发热低、更平顺和噪音低的优点。

2、本实用新型的技术解决方案是:

3、一种高速多相多对极无刷电机,其中,包括外壳、定子铁芯、转轴、转子磁环、风叶和pcb板;所述外壳内部设有圆筒状的中心安装通道,所述中心安装通道包括定子通道和轴承通道;

4、所述定子铁芯上设有用于绕设线圈的槽道,所述定子铁芯中间设有磁环通道,所述磁环通道内穿设有转子磁环,所述转子磁环套设固定于所述转轴上,所述定子铁芯、转子磁环安装于所述外壳的定子通道内;

5、所述转轴上套装有轴承,所述转轴轴承安装于所述外壳的轴承通道内;

6、所述转轴的前端部延伸至所述外壳外,与风叶的中心孔固定连接;

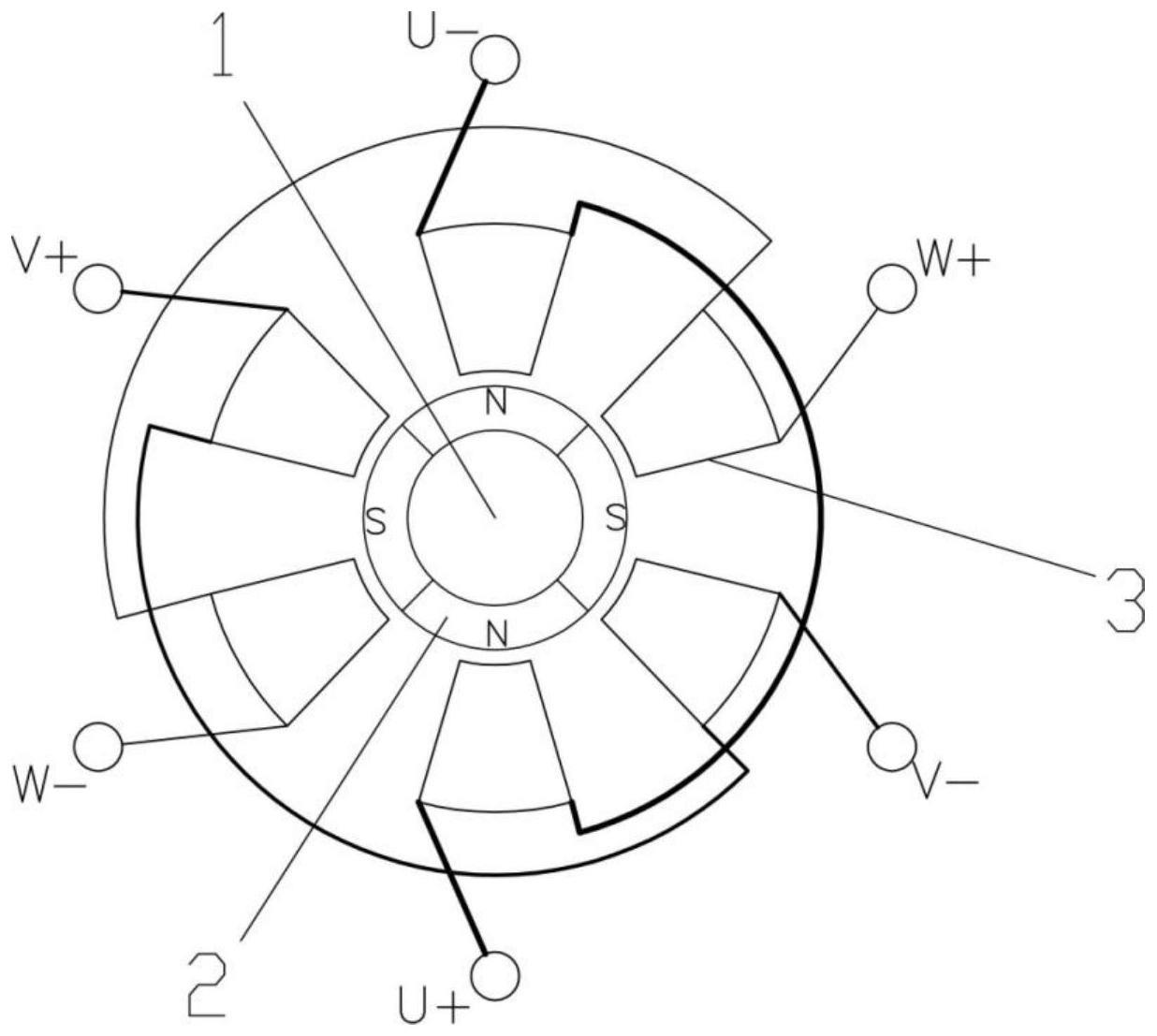

7、所述定子铁芯内设有多个绕线槽的绕线结构,所述线圈为三相线圈结构;

8、所述转子磁环为沿圆周方向均匀分布有极对数至少两对的磁环。

9、如上所述的高速多相多对极无刷电机,其中,所述转子磁环套设固定于所述转轴的前端的第一端部上,所述转轴的第二端部套有前轴承和后轴承,所述前轴承和后轴承中间设有缓冲件,所述转轴的第二端部上的前轴承、缓冲件和后轴承安装于所述外壳的轴承通道内。

10、如上所述的高速多相多对极无刷电机,其中,所述外壳的中心安装通道外设有风道,所述中心安装通道的侧壁经由连接筋固定在所述外壳内侧;所述风叶包括盖部和叶部,所述叶部包括多个叶片,各所述叶片分别均匀地分布于所述盖部的外周缘,所述盖部中部设有所述中心孔,所述中心孔内固定穿设有所述转轴,所述盖部扣于所述中心安装通道的末端,所述叶片位于所述风道的位置。

11、如上所述的高速多相多对极无刷电机,其中,所述转子磁环套设固定于所述转轴上,所述转轴于所述转子磁环的两侧分别设有前轴承和后轴承,所述转子磁环安装于所述定子通道内的定子铁芯的磁环通道内,所述前轴承和后轴承分别安装于所述定子通道两端的两个轴承通道内,所述轴承通道包括前轴承支架和后轴承支架的中心限位通道,所述前轴承支架和后轴承支架固定于所述外壳内部。

12、如上所述的高速多相多对极无刷电机,其中,所述外壳的中心安装通道外设有风道,所述中心安装通道的侧壁经由连接筋、前轴承支架和后轴承支架固定在所述外壳内侧;所述风叶为叶轮结构,包括周缘的进风通道部和中间的出风通道部,所述进风通道部包括多个螺旋排列的叶片通道,所述出风通道部的中心设有所述中心孔,所述中心孔内固定穿设有所述转轴,所述进风通道部的外侧与所述风道连通;所述叶轮结构外设有前盖,所述前盖固定在所述外壳末端,所述前盖对应所述出风通道部的位置设有出风口。

13、如上所述的高速多相多对极无刷电机,其中,所述定子铁芯的第一端部外设有后绝缘骨架,所述后绝缘骨架外侧固定有所述pcb板,所述pcb板上设有接线端子,所述pcb板上设有与所述线圈的连接点。

14、如上所述的高速多相多对极无刷电机,其中,所述pcb板设有盖板,所述盖板的周缘设有多个插孔,所述后绝缘骨架凸设有与所述插孔对应的插针,所述pcb板经由所述插针和插孔插接固定在所述定子铁芯上。

15、如上所述的高速多相多对极无刷电机,其中,所述外壳和/或风叶为塑料材质的结构。

16、如上所述的高速多相多对极无刷电机,其中,所述外壳和/或风叶为金属材质的结构。

17、由以上说明得知,本实用新型与现有技术相比较,确实可达到如下的功效:

18、本实用新型的高速多相多对极无刷电机,设有外壳、定子铁芯、转轴、转子磁环、风叶和pcb板;所述外壳内部设有圆筒状的中心安装通道,所述中心安装通道包括定子通道和轴承通道;通过将定子铁芯上设计为多个绕线槽的结构,分别用以绕制三相的线圈结构,并且通过转轴一端的双轴承的固定,转轴的另一端经由悬空的方式将转子磁环安装在所述定子铁芯内的磁环通道上,而且,所述转子磁环为具有极对数至少为两对的磁极结构,与所述定子铁芯的三相线圈组合构成了多相多对极的电机线圈驱动结构,使得电机转子的转动更加流畅和平顺,能够轻易地达到更高转速的要求,降低了振动和噪音,同时减少了发热量,这使得塑料材质的能够被应用到高速电机当中,提升电机性能的同时,还可以简化生产工艺,并降低产品成本。

技术特征:

1.一种高速多相多对极无刷电机,其特征在于,包括外壳、定子铁芯、转轴、转子磁环、风叶和pcb板;所述外壳内部设有圆筒状的中心安装通道,所述中心安装通道包括定子通道和轴承通道;

2.如权利要求1所述的高速多相多对极无刷电机,其特征在于,所述转子磁环套设固定于所述转轴的前端的第一端部上,所述转轴的第二端部套有前轴承和后轴承,所述前轴承和后轴承中间设有缓冲件,所述转轴的第二端部上的前轴承、缓冲件和后轴承安装于所述外壳的轴承通道内。

3.如权利要求2所述的高速多相多对极无刷电机,其特征在于,所述外壳的中心安装通道外设有风道,所述中心安装通道的侧壁经由连接筋固定在所述外壳内侧;所述风叶包括盖部和叶部,所述叶部包括多个叶片,各所述叶片分别均匀地分布于所述盖部的外周缘,所述盖部中部设有所述中心孔,所述中心孔内固定穿设有所述转轴,所述盖部扣于所述中心安装通道的末端,所述叶片位于所述风道的位置。

4.如权利要求1所述的高速多相多对极无刷电机,其特征在于,所述转子磁环套设固定于所述转轴上,所述转轴于所述转子磁环的两侧分别设有前轴承和后轴承,所述转子磁环安装于所述定子通道内的定子铁芯的磁环通道内,所述前轴承和后轴承分别安装于所述定子通道两端的两个轴承通道内,所述轴承通道包括前轴承支架和后轴承支架的中心限位通道,所述前轴承支架和后轴承支架固定于所述外壳内部。

5.如权利要求4所述的高速多相多对极无刷电机,其特征在于,所述外壳的中心安装通道外设有风道,所述中心安装通道的侧壁经由连接筋、前轴承支架和后轴承支架固定在所述外壳内侧;所述风叶为叶轮结构,包括周缘的进风通道部和中间的出风通道部,所述进风通道部包括多个螺旋排列的叶片通道,所述出风通道部的中心设有所述中心孔,所述中心孔内固定穿设有所述转轴,所述进风通道部的外侧与所述风道连通;所述叶轮结构外设有前盖,所述前盖固定在所述外壳末端,所述前盖对应所述出风通道部的位置设有出风口。

6.如权利要求2或4所述的高速多相多对极无刷电机,其特征在于,所述定子铁芯的第一端部外设有后绝缘骨架,所述后绝缘骨架外侧固定有所述pcb板,所述pcb板上设有接线端子,所述pcb板上设有与所述线圈的连接点。

7.如权利要求6所述的高速多相多对极无刷电机,其特征在于,所述pcb板设有盖板,所述盖板的周缘设有多个插孔,所述后绝缘骨架凸设有与所述插孔对应的插针,所述pcb板经由所述插针和插孔插接固定在所述定子铁芯上。

8.如权利要求7所述的高速多相多对极无刷电机,其特征在于,所述外壳和/或风叶为塑料材质的结构。

9.如权利要求7所述的高速多相多对极无刷电机,其特征在于,所述外壳和/或风叶为金属材质的结构。

技术总结

一种高速多相多对极无刷电机,包括外壳、定子铁芯、转轴、转子磁环、风叶和PCB板;外壳内部设有圆筒状的中心安装通道,中心安装通道包括定子通道和轴承通道;定子铁芯上设有用于绕设线圈的槽道,定子铁芯中间设有磁环通道,磁环通道内穿设有转子磁环,转子磁环固定于转轴的第一端部,定子铁芯、转子磁环和转轴安装于定子通道内;转轴套有轴承,转轴上的轴承安装于外壳的轴承通道内;轴承前端部延伸至外壳外,与风叶的中心孔固定连接;定子铁芯内设有多个绕线槽的绕线结构,线圈为三相线圈结构;转子磁环为沿圆周方向均匀分布有极对数至少为两对的磁环。本技术能够达到高转速要求,具有发热低、更平顺和噪音低的优点。

技术研发人员:聂岭

受保护的技术使用者:深圳市六韬电机技术有限公司

技术研发日:20230615

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!