一种低速转子及电机的制作方法

本技术涉及电机,特别涉及一种低速转子及电机。

背景技术:

1、轴向永磁盘式电机由于其轴向尺寸短,在电梯曳引机、汽车驱动电机,风力发电机等领域有广泛的应用。针对低速轴向永磁盘式电机的轴向盘式转子,传统的转子盘是采用非金属玻纤板做骨架,再镶入永磁体用固化胶高温固化,磁铁的外围还需缠绕一层玻纤带,玻纤带外面再缠绕碳纤维带保证径向固定牢磁铁,防止磁铁因离心力而松脱。此低速轴向永磁盘式电机转子结构复杂,为多部件组装和多工序复合,投入的人力多,工装及设备多,且成型后质量合格率难以保证,容易失效,成为制约低速盘式电机低成本化和大量产的瓶颈。

技术实现思路

1、本实用新型的目的在于解决传统转子结构复杂、成本高、效率低等问题。本实用新型提供了一种低速转子及电机,其工艺简单,尺寸稳定,品质高,可自动化成型。

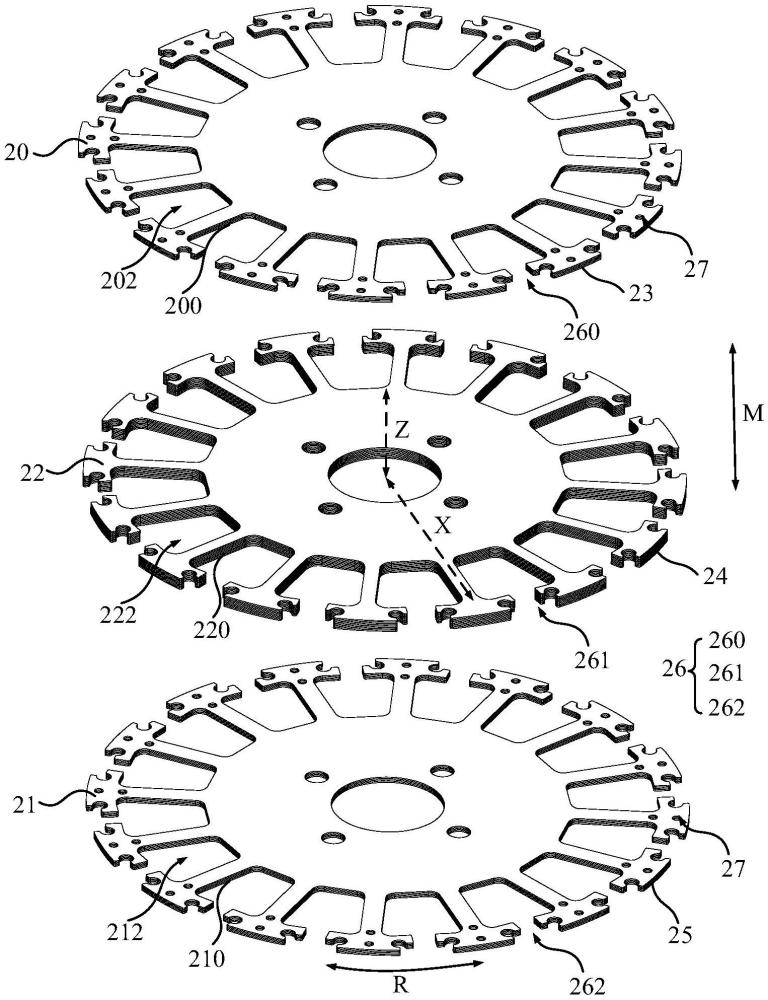

2、为解决上述技术问题,本实用新型的实施方式公开了一种低速转子,包括:转子骨架,包括第一外骨架、第二外骨架和内骨架,所述第一外骨架和所述第二外骨架分别位于所述内骨架沿轴向的两端且均与所述内骨架层叠且固定连接;所述内骨架包括磁铁框安装部,所述第一外骨架包括第一磁铁框固定部,所述第二外骨架包括第二磁铁框固定部,所述磁铁框安装部分别与所述第一磁铁框固定部、所述第二磁铁框固定部沿第一方向连接,所述磁铁框安装部、所述第一磁铁框固定部以及所述第二磁铁框固定部均分别包括沿周向间隔设置的多个;所述第一方向平行于所述轴向;磁铁框,至少部分位于所述磁铁框安装部,所述磁铁框和所述转子骨架沿所述周向齐平;所述第一磁铁框固定部和所述第二磁铁框固定部沿所述第一方向压紧所述磁铁框;所述磁铁框包括多个,多个所述磁铁框与多个所述磁铁框安装部一一对应;所述磁铁框包括容纳腔;磁铁,位于所述容纳腔。

3、采用上述技术方案,首先将磁铁置于磁铁框的容纳腔内,第二外骨架和内骨架层叠且固定连接,然后将磁铁框安装于内骨架的磁铁框安装部上,再将第一外骨架和内骨架层叠且固定连接,此时第一外骨架的第一磁铁框固定部沿第一方向向下压紧位于磁铁框安装部的磁铁框,第二外骨架的第二磁铁框固定部沿第一方向向上压紧位于磁铁框安装部的磁铁框。即,位于磁铁框安装部的磁铁框被第一磁铁框固定部和第二磁铁框固定部沿第一方向夹紧,从而有效避免磁铁框相对于转子骨架运动,造成转子无法正常工作。

4、综上,本方案将转子骨架分为三部分(即第一外骨架、第二外骨架和内骨架),通过第一外骨架、第二外骨架分别和内骨架的连接实现了对磁铁框的安装固定,该种方式保证了磁铁相对于转子骨架固定的同时,简化了转子的结构,降低了成本、提升了效率。

5、根据本实用新型的另一具体实施方式,所述第一外骨架、所述内骨架和所述第二外骨架均包括多层硅钢片,所述第一外骨架的所述多层硅钢片、所述内骨架的所述多层硅钢片以及所述第二外骨架的所述多层硅钢片沿所述轴向依次连接形成所述转子骨架。

6、采用上述技术方案,通过将多层精密冲压成型的硅钢片一层层的连接(例如叠铆、激光焊接、自粘接等)形成为一体,即转子骨架。该种转子骨架的成型方式工艺简单、尺寸稳定。

7、根据本实用新型的另一具体实施方式,所述磁铁框包括第一磁铁框和第二磁铁框,所述第一磁铁框和所述第二磁铁框沿所述第一方向相对且贴合连接形成所述容纳腔,所述磁铁和所述容纳腔的腔壁抵接,所述第一磁铁框和所述第二磁铁框结构相同。

8、采用上述技术方案,容纳腔的腔壁与磁铁贴合,以避免磁铁在容纳腔中晃动。

9、根据本实用新型的另一具体实施方式,所述第一磁铁框固定部包括第一止挡面,所述第二磁铁框固定部包括第二止挡面,所述第一止挡面和所述第二止挡面沿所述第一方向相对且间隔设置,沿所述第一方向,所述磁铁框安装部部分位于所述第一止挡面和所述第二止挡面之间;所述磁铁框包括限位部,所述限位部位于所述磁铁框安装部,所述第一止挡面和所述第二止挡面沿所述第一方向压紧所述限位部的部分。

10、采用上述技术方案,磁铁框的限位部在第一方向上被第一止挡面和第二止挡面压紧,则也就实现了磁铁框和磁铁相对于转子骨架的固定,从而保证转子的正常工作。

11、根据本实用新型的另一具体实施方式,所述第一磁铁框固定部包括沿所述第一方向贯穿所述第一外骨架的第一孔;所述磁铁框安装部包括沿所述第一方向贯穿所述内骨架的第二孔;所述第二磁铁框固定部包括沿所述第一方向贯穿所述第二外骨架的第三孔;所述第一孔、所述第二孔和所述第三孔沿所述第一方向连通;所述第一孔的内周缘凸出于所述第二孔的内周缘,以在所述第一方向上形成所述第一止挡面;所述第三孔的内周缘凸出于所述第二孔的内周缘,以在所述第一方向上形成所述第二止挡面。

12、采用上述技术方案,位于第一止挡面和第二止挡面之间的磁铁框的限位部被二者上下夹紧,从而保证了磁铁框相对于转子骨架的固定,也就是磁铁相对于转子骨架的固定,进而保证转子的性能。

13、根据本实用新型的另一具体实施方式,所述第一磁铁框包括相连接的第一限位部和第一支撑部,所述第一限位部的外周缘凸出于所述第一支撑部的外周缘;所述第二磁铁框包括相连接的第二限位部和第二支撑部,所述第二限位部的外周缘凸出于所述第二支撑部的外周缘;所述第一限位部和所述第二限位部沿所述第一方向相拼接形成限位部,所述限位部位于所述磁铁框安装部;所述第一支撑部和所述第二支撑部分别用于贴合连接所述磁铁的沿所述第一方向的上下两个端面。

14、采用上述技术方案,第一支撑部、第一限位部、第二限位部和第二支撑部的内壁围成的容纳腔容纳磁铁,磁铁的沿第一方向的上端面和第一支撑部贴合在一起,下端面和第二支撑部贴合在一起,从而在第一方向上,对位于容纳腔的磁铁进行了固定,避免磁铁在容纳腔内发生晃动,影响转子的正常使用。另一方面,磁铁框又通过其限位部被第一止挡面和第二止挡面沿第一方向夹紧,从而保证磁铁框相对转子骨架的固定,即,该种磁铁框的设置,最终实现了磁铁相对于转子骨架的固定,进而保证转子的性能。

15、根据本实用新型的另一具体实施方式,沿所述第一方向且远离所述第一限位部的方向,所述第一支撑部的内壁所围成区域的横截面积逐渐减小;沿所述第一方向且远离所述第二限位部的方向,所述第二支撑部的内壁所围成区域的横截面积逐渐减小。

16、根据本实用新型的另一具体实施方式,所述第一支撑部包括第一开口,所述第一开口的开口面积是所述第一支撑部的内壁所围成区域的横截面积的最小面积,所述第一开口的开口面积小于与其相邻的所述磁铁沿所述第一方向的一个端面的面积;所述第二支撑部包括第二开口,所述第二开口的开口面积是所述第二支撑部的内壁所围成区域的横截面积的最小面积,所述第二开口的开口面积小于与其相邻的所述磁铁沿所述第一方向的另一个端面的面积。

17、采用上述技术方案,第一开口在第一方向的上方对磁铁的上端面形成阻挡,避免磁铁从第一开口滑出容纳腔,第二开口在第一方向的下方对磁铁的下端面形成阻挡,避免磁铁从第二开口滑出容纳腔。简言之,第一开口和第二开口在第一方向上的两端对位于容纳腔内的磁铁形成阻挡,避免其滑出容纳腔,从而影响转子的正常运转。

18、根据本实用新型的另一具体实施方式,所述转子骨架还设有卡接孔,沿所述转子骨架的径向且远离所述转子骨架的中心的方向,所述卡接孔贯穿所述转子骨架;所述磁铁框包括凸部,所述凸部卡接于所述卡接孔。

19、采用上述技术方案,在第一止挡面和第二止挡面压紧磁铁框的限位部的基础上,该凸部卡接于卡接孔,进一步实现了磁铁框相对于转子骨架的固定。

20、根据本实用新型的另一具体实施方式,所述转子骨架还设有卡接孔,所述卡接孔包括第一外卡接孔、内卡接孔以及第二外卡接孔;所述第一外卡接孔设于所述第一外骨架并与所述第一孔连通;所述内卡接孔设于所述内骨架并与所述第二孔连通;所述第二外卡接孔设于所述第二外骨架并与所述第三孔连通;所述第一外卡接孔、所述内卡接孔以及所述第二外卡接孔沿所述第一方向连通。

21、采用上述技术方案,第一外卡接孔、内卡接孔以及第二外卡接孔形状大小均相同,三者沿第一方向连通形成卡接孔,以在此卡接孔内容纳磁铁框的凸部,进一步使得磁铁框相对于转子骨架固定。

22、根据本实用新型的另一具体实施方式,所述第一磁铁框包括第一凸部,所述第一凸部同时和所述第一限位部、所述第一支撑部连接;所述第二磁铁框包括第二凸部,所述第二凸部同时和所述第二限位部、所述第二支撑部连接;所述第一凸部和所述第二凸部相拼接形成所述凸部。

23、根据本实用新型的另一具体实施方式,所述第一凸部和所述第二凸部均包括连接部和外耳,所述连接部呈圆弧状,所述连接部和所述转子骨架沿所述周向齐平;所述外耳包括两个,两个所述外耳分别设于所述连接部沿所述周向的两端;所述卡接孔包括沿所述周向间隔设置的两个圆弧孔;两个所述外耳分别卡接于两个所述圆弧孔。

24、采用上述技术方案,转子骨架和磁铁框之间的接触面积进一步增大,从而保证磁铁框和转子骨架之间的相对固定,避免磁铁框在转子运转过程中晃动或者掉落,从而影响转子的正常使用。

25、根据本实用新型的另一具体实施方式,多层所述硅钢片的各个表面均设有绝缘涂层。

26、采用上述技术方案,多层所述硅钢片的各个表面的绝缘涂层使得层叠的硅钢片之间的导电较小,减少了磁场产生的涡流,降低磁钢退磁风险,使电机的效率进一步提升。

27、根据本实用新型的另一具体实施方式,所述第一外骨架和所述第二外骨架均设有动平衡预留孔。

28、采用上述技术方案,动平衡预留孔可以供用户进行填料操作,以完成转子的动平衡处理。

29、本实用新型的实施方式还公开了一种基于上述转子的电机,包括:上述的低速转子;定子,位于所述转子的外周;主轴,用于与所述转子连接。

30、根据本实用新型的另一具体实施方式,所述磁铁框的限位部的内壁所在平面为第一平面,所述磁铁框的第一支撑部和第二支撑部的外壁所在平面为第二平面,所述第一平面和所述第二平面之间的距离大于所述定子和所述转子之间的气隙。

31、采用上述技术方案,由于磁路特点是沿磁阻较小的方向通过,所以磁铁框的壁厚必须大于定子和转子之间的气隙,以保证电机性能。

32、根据本实用新型的另一具体实施方式,所述转子骨架的中心设有主轴孔,所述主轴穿过所述主轴孔并通过螺丝与所述转子骨架固定连接。

- 还没有人留言评论。精彩留言会获得点赞!