印制电路板的制作方法与流程

本申请涉及电路板领域,特别是涉及一种印制电路板的制作方法。

背景技术:

1、印刷电路板(printed circuit board,pcb)是信号传输的重要组成部分,且随着无线、网络通信技术的发展,信号传输速率和精度要求越来越高,用于传输信号的pcb自身的表面积在缩小,而且安装在pcb表面的电子部件的数量也在增加,这导致了电子部件难以进行表面安装,所以广泛采用埋入方法。

2、然而,当pcb需要埋入元器件时,需在pcb中间芯板层进行埋入,且只能在指定层位置埋入,埋入层次受限。

技术实现思路

1、本申请提供一种印制电路板的制作方法,能够解决上述印刷电路板埋入元器件层次受限的问题。

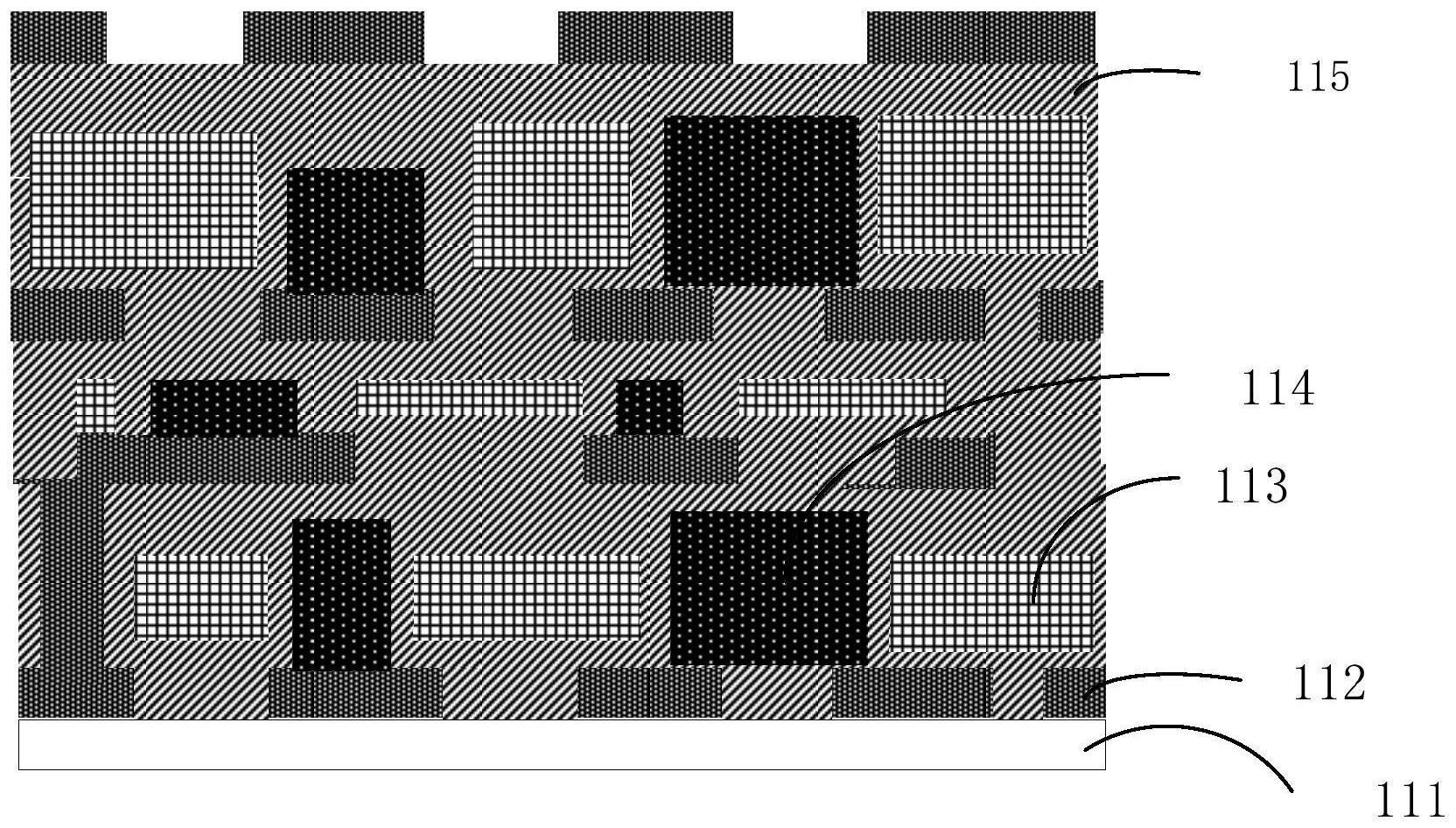

2、为解决上述技术问题,本申请提供一种印制电路板的制作方法,包括:提供待埋入基板,待埋入基板上包括图案化的第一导体层;在待埋入基板上铺设第一导热绝缘介质层并压合;根据待埋入元器件位置及大小对第一导热绝缘介质层进行挖槽或开孔处理,形成暴露第一导体层的第一槽口或容置孔;将待埋入元器件放入相应槽口或容置孔中,并与第一导体层连接;依次压合第二导热绝缘介质层以及芯板绝缘介质层,第二导热绝缘介质层与芯板绝缘介质层对应待埋入元器件位置形成有开槽或开孔;在芯板绝缘介质层上铺设第三导热绝缘介质层并压合,以使第三导热绝缘介质层包裹待埋入元器件;在第三导热绝缘介质层表面制作图案化的第二导体层,并在预设位置与第一导体层导通,形成具有埋入元器件的基板。

3、其中,在第三导热绝缘介质层表面制作图案化的第二导体层,并在预设位置与第一导体层导通,形成具有埋入元器件的基板的步骤之后,还包括:是否需要再埋入堆叠式元器件;若是,则将具有埋入元器件的基板作为待埋入基板,重复上述步骤。

4、其中,第一导热绝缘介质层及第三导热绝缘介质层的材料包括:环氧树脂类、酚醛树脂类、聚酰亚胺类、类bt、bt类、abf类或陶瓷基类。

5、其中,在待埋入基板上铺设第一导热绝缘介质层及在芯板绝缘介质层上铺设第三导热绝缘介质层的过程中,压合第一导热绝缘介质层及第三导热绝缘介质层时,需在导热绝缘介质层表层铺设铜箔或离型膜,用于隔绝外界杂质进入导热绝缘介质层。

6、其中,进行挖槽处理的方式包括:激光烧蚀、激光切割、离子切割或水刀切割。

7、其中,进行挖槽或开孔处理时,第一槽口或容置孔尺寸大于待埋入元器件相应尺寸的5%-30%或15-150μm中的较小值。

8、其中,将待埋入元器件放入相应槽口或容置孔前,需对第一导体层进行处理,处理方式包括:对第一导体层进行化金或者镀金,还可以对第一导体层印刷铜浆或者高温锡膏。

9、其中,待埋入元器件与第一导体层进行连接的方式包括:焊接、印刷铜浆或者高温锡膏后压接。

10、其中,第二导热绝缘介质层的材料包括:环氧树脂类、酚醛树脂类、聚酰亚胺类、bt类、abf类、陶瓷基类;芯板绝缘介质层的材料包括环氧树脂类、酚醛树脂类、聚酰亚胺类、bt类、abf类、陶瓷基类。

11、其中,对芯板绝缘介质层压合之前需进行挖槽或开孔处理,得到第二槽口或容置孔,第二槽口或容置孔的尺寸大于相对应的待埋入元器件的尺寸,芯板绝缘介质层用于保护待埋入元器件,避免压合时被导热绝缘介质层挤压。

12、本申请的有益效果是:区别于现有技术的情况,本申请提供了一种印制电路板的制作方法,包括:提供待埋入基板,待埋入基板上包括图案化的第一导体层;在待埋入基板上铺设第一导热绝缘介质层并压合;根据待埋入元器件位置及大小对第一导热绝缘介质层进行挖槽或开孔处理,形成暴露第一导体层的第一槽口或容置孔;将待埋入元器件放入相应槽口或容置孔中,并与第一导体层连接;依次压合第二导热绝缘介质层以及芯板绝缘介质层,第二导热绝缘介质层与芯板绝缘介质层对应待埋入元器件位置形成有开槽或开孔;在芯板绝缘介质层上铺设第三导热绝缘介质层并压合,以使第三导热绝缘介质层包裹待埋入元器件;在第三导热绝缘介质层表面制作图案化的第二导体层,并在预设位置与第一导体层导通,形成具有埋入元器件的基板。本技术方案通过设置导热绝缘介质层和芯板绝缘介质层,配合使用压合及挖槽或开孔技术,从而实现在印制电路板任意层次埋入元器件,并且可以实现跨层的堆叠式多组元器件埋入。

技术特征:

1.一种印制电路板的制作方法,其特征在于,包括:

2.根据权利要求1所述的印制电路板的制作方法,其特征在于,在所述第三导热绝缘介质层表面制作图案化的第二导体层,并在预设位置与所述第一导体层导通,形成具有埋入元器件的基板的步骤之后,还包括:

3.根据权利要求1所述的印制电路板的制作方法,其特征在于,所述第一导热绝缘介质层及所述第三导热绝缘介质层的材料包括:环氧树脂类、酚醛树脂类、聚酰亚胺类、类bt、bt类、abf类或陶瓷基类。

4.根据权利要求1所述的印制电路板的制作方法,其特征在于,在所述待埋入基板上铺设所述第一导热绝缘介质层及在所述芯板绝缘介质层上铺设所述第三导热绝缘介质层的过程中,压合所述第一导热绝缘介质层及所述第三导热绝缘介质层时,需在所述第一导热绝缘介质层及所述第三导热绝缘介质层的表层铺设铜箔或离型膜,用于隔绝外界杂质进入所述导热绝缘介质层。

5.根据权利要求1所述的印制电路板的制作方法,其特征在于,进行所述挖槽或开孔处理的方式包括:激光烧蚀、激光切割、离子切割或水刀切割。

6.根据权利要求1所述的印制电路板的制作方法,其特征在于,进行所述挖槽或开孔处理时,所述第一槽口或容置孔尺寸大于所述待埋入元器件相应尺寸的5%-30%或15-150μm中的较小值。

7.根据权利要求1所述的印制电路板的制作方法,其特征在于,将所述待埋入元器件放入相应第一槽口或容置孔前,需对所述第一导体层进行处理,处理方式包括:对所述第一导体层进行化金或者镀金,还可以对所述第一导体层印刷铜浆或者锡膏。

8.根据权利要求1所述的印制电路板的制作方法,其特征在于,所述待埋入元器件与所述第一导体层进行连接的方式包括:焊接、印刷铜浆或者锡膏后压接。

9.根据权利要求1所述的印制电路板的制作方法,其特征在于,所述第二导热绝缘介质层的材料包括:环氧树脂类、酚醛树脂类、聚酰亚胺类、bt类、abf类、陶瓷基类;所述芯板绝缘介质层的材料包括环氧树脂类、酚醛树脂类、聚酰亚胺类、bt类、abf类、陶瓷基类。

10.根据权利要求9所述的印制电路板的制作方法,其特征在于,对所述芯板绝缘介质层压合之前需进行挖槽或开孔处理,得到第二槽口或容置孔,所述第二槽口或容置孔的尺寸大于相对应的所述待埋入元器件的尺寸,所述芯板绝缘介质层用于保护所述待埋入元器件,避免压合时被所述导热绝缘介质层挤压。

技术总结

本申请公开了一种印制电路板的制作方法,包括:提供待埋入基板,待埋入基板上包括图案化的第一导体层;在待埋入基板上铺设第一导热绝缘介质层并压合;根据待埋入元器件位置及大小对第一导热绝缘介质层进行挖槽或开孔处理,形成暴露第一导体层的第一槽口或容置孔;将待埋入元器件放入相应槽口或容置孔中,并与第一导体层连接。本技术方案通过设置导热绝缘介质层和芯板绝缘介质层,配合使用压合及挖槽或开孔技术,从而实现在印制电路板任意层次埋入元器件,并且可以实现跨层的堆叠式多组元器件埋入。

技术研发人员:唐昌胜

受保护的技术使用者:无锡深南电路有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!