一种线路板冲切的加工方法与流程

本发明涉及线路板制造领域,尤其涉及一种线路板冲切的加工方法。

背景技术:

1、在印刷线路板领域,大部分线路板产品的线路铜皮部分不允许和板边平齐,以避免伤铣刀和扯铜的问题,但部分产品为信号线路端口与板边平齐且不允许内缩的加工设计方案,处理这类产品外形时需要尤其注意以上问题,防止发生线路板报废的情况。

2、在针对这类产品进行外形加工时,目前有一些处理方法,方法一是钻槽法,即用钻的方法处理铜皮与板边平齐的外形加工,但此方法存在钻偏以及钻针下钻时对铜皮拉扯的问题,因此存在较大风险报废。方法二是用传统方法,铣刀直接铣外形,但在铣刀沿外形边铣到铜皮处时,同样存在对铜皮的拉扯问题,同时区别于钻针下钻的方向,铣刀为侧向的拉力,因此加剧了铜皮从板材上剥离的风险,易造成板材报废。方法三是采用激光铣,此方法针对较厚板材进行处理时,由于激光能量的限制不能较好地进行外形加工,同时加大激光能量时,易将线路板板材烧焦碳化,造成质量问题。

3、因此,非常需要针对以上问题设计一种线路板的加工方法,来解决外形加工时,板边铜皮翻起剥落的问题。

技术实现思路

1、为了解决上述问题,本发明提供了一种线路板冲切的加工方法,其主要目的是解决针对铜皮与线路板板边平齐,外形加工时板边铜皮翻起剥落的问题,提升此类铜皮板边平齐产品的品质良率,降低报废风险以及生产成本。

2、为达到上述目的,本发明采用如下技术方案:

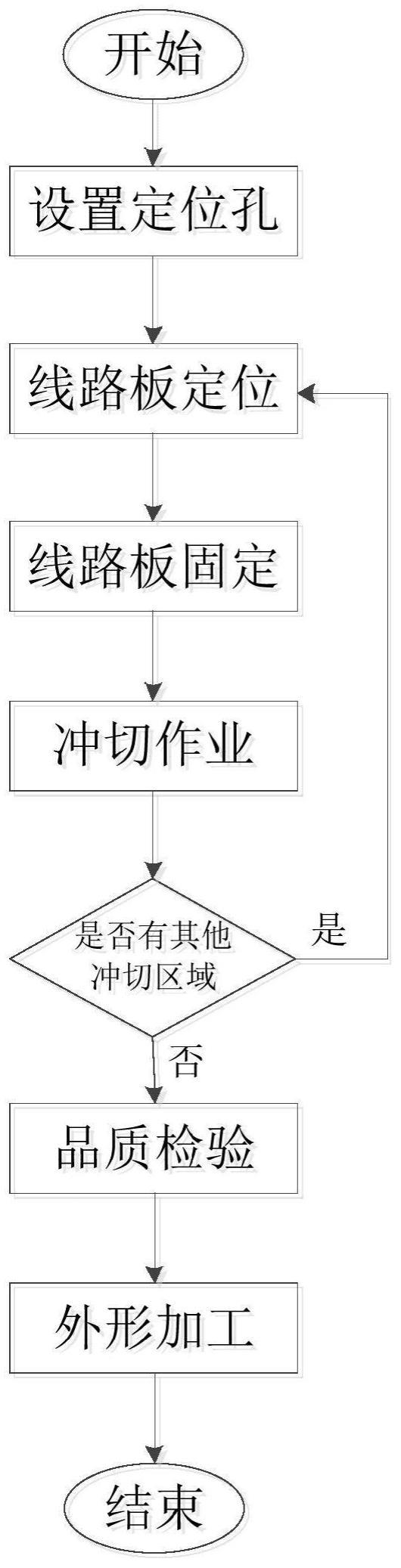

3、本申请实施例提供一种线路板冲切的加工方法,用于对线路板的至少一个冲切区域进行冲切加工,所述方法包括如下步骤:

4、s1:在需加工的线路板上选择或钻出至少两个定位孔;

5、s2:根据所述定位孔的位置,将所述线路板定位在冲切平台上;

6、s3:将所述线路板夹紧固定;

7、s4:控制刀具对所述冲切区域执行冲切动作,其中,所述线路板包括铣空区和图形区,所述冲切区域位于所述铣空区,所述冲切区域与所述图形区相交于冲切线,所述图形区内存在至少一处铜皮与所述冲切线平齐或伸入所述冲切区域。

8、在一些实施例中,在步骤s4中,控制刀具以垂直于所述线路板平面的方向对所述冲切区域进行线性冲击切割。

9、在一些实施例中,在步骤s1中,根据线路板中所述冲切区域的分布位置,在每一个所述冲切区域的周边选择或钻出至少两个定位孔,位于同一所述冲切区域周边的所述定位孔之间的位置关系及数量与所述冲切平台上的定位销钉的位置关系及数量一致。

10、在一些实施例中,在图形区内,所述铜皮与所述图形区边缘相交于端口平齐线,所述冲切线覆盖所述端口平齐线,所述冲切线的长度大于或等于所述端口平齐线。

11、在一些实施例中,当所述线路板上有多个所述冲切区域时,在步骤s4后还包括步骤s5:重新选取一个所述冲切区域,再次执行s2,直至完成所有所述冲切区域的冲切。

12、在一些实施例中,还包括步骤s6:冲切作业完成后对图形区边缘的所述端口平齐线进行检验,检验不合格则转回步骤s1或步骤s2重新冲切,或申请报废,检验合格则转下工序。

13、在一些实施例中,所述下工序为外形加工,所述外形加工为铣去所述铣空区在所述冲切区域之外的其他铣空废料。

14、在一些实施例中,所述冲切线的长度为5至10mm,所述冲切线比所述铜皮与所述冲切线的相交长度单边至少长0.05mm。

15、在一些实施例中,所述线路板板材越厚,所述刀具对所述线路板的冲切压力越大,所述刀具冲切所述线路板时的下刀速度越小,所述冲切压力范围为0.2至0.8mpa,所述下刀速度范围为10至100mm/s。

16、相比现有技术,本发明至少包括以下有益效果:

17、本申请实施例提供的一种线路板冲切的加工方法,通过冲切的方法避免产生切削分力,从根本原理上解决了在线路板板材外形加工时对表面铜皮的拉扯作用,防止与板边平齐的铜皮发生翻起剥落的现象,也同时避免了激光加工造成的烧焦碳化发黑现象,同时此方法简便快速,成本较低,可以方便地加在线路板生产流程内,对此类铜皮与板边平齐的线路板可以进行高效,质优的处理,对于线路板存在多处冲切区域时,本方法处理起来也较为方便,通过此方法,可以较大提高品质良率,降低生产成本。

技术特征:

1.一种线路板冲切的加工方法,用于对线路板的至少一个冲切区域进行冲切加工,其特征在于,所述方法包括如下步骤:

2.如权利要求1所述的一种线路板冲切的加工方法,其特征在于,在步骤s4中,控制刀具以垂直于所述线路板平面的方向对所述冲切区域进行线性冲击切割。

3.如权利要求2所述的一种线路板冲切的加工方法,其特征在于,在步骤s1中,根据线路板中所述冲切区域的分布位置,在每一个所述冲切区域的周边选择或钻出至少两个定位孔,位于同一所述冲切区域周边的所述定位孔之间的位置关系及数量与所述冲切平台上的定位销钉的位置关系及数量一致。

4.如权利要求3所述的一种线路板冲切的加工方法,其特征在于,在图形区内,所述铜皮与所述图形区边缘相交于端口平齐线,所述冲切线覆盖所述端口平齐线,所述冲切线的长度大于或等于所述端口平齐线。

5.如权利要求4所述的一种线路板冲切的加工方法,其特征在于,当所述线路板上有多个所述冲切区域时,在步骤s4后还包括步骤s5:重新选取一个所述冲切区域,再次执行s2,直至完成所有所述冲切区域的冲切。

6.如权利要求5所述的一种线路板冲切的加工方法,其特征在于,还包括步骤s6:冲切作业完成后对图形区边缘的所述端口平齐线进行检验,检验不合格则转回步骤s1或步骤s2重新冲切,或申请报废,检验合格则转下工序。

7.如权利要求6所述的一种线路板冲切的加工方法,其特征在于,所述下工序为外形加工,所述外形加工为铣去所述铣空区在所述冲切区域之外的其他铣空废料。

8.如权利要求7所述的一种线路板冲切的加工方法,其特征在于,所述冲切线的长度为5至10mm,所述冲切线比所述铜皮与所述冲切线的相交长度单边至少长0.05mm。

9.如权利要求8所述的一种线路板冲切的加工方法,其特征在于,所述线路板板材越厚,所述刀具对所述线路板的冲切压力越大,所述刀具冲切所述线路板时的下刀速度越小,所述冲切压力范围为0.2至0.8mpa,所述下刀速度范围为10至100mm/s。

技术总结

本发明公开了一种线路板冲切的加工方法,用于对线路板的至少一个冲切区域进行冲切加工,包括如下步骤:S1:在需加工的线路板上选择或钻出至少两个定位孔;S2:根据定位孔的位置,将线路板定位在冲切平台上;S3:将线路板夹紧固定;S4:控制刀具对冲切区域执行冲切动作,其中,线路板包括铣空区和图形区,冲切区域位于铣空区,冲切区域与图形区相交于冲切线,图形区内存在至少一处铜皮与冲切线平齐或伸入冲切区域。通过这种线路板冲切的加工方法,可以从根本原理上解决在线路板板材外形加工时对表面铜皮的拉扯作用,防止与板边平齐的铜皮发生翻起剥落的现象,可以较大提高生产此类产品的良率,降低生产成本。

技术研发人员:周耀,荀宗献,黄德业,关志锋,李超谋

受保护的技术使用者:珠海杰赛科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!