热电偶的制作方法

本发明涉及温度检测装置,特别是涉及一种热电偶。

背景技术:

1、热电偶是温度测量仪表中常用的测温元件,它直接测量温度,并把温度信号转换成热电动势信号,通过电气仪器(二次仪表)转换成被测介质的温度。尽管热电偶的测量精度高、可测量的温度范围比较大、操作简单、容易上手且测量效率高,但现有技术中的热电偶具有容易发生绝缘失效、尺寸大、制造复杂等缺陷。

2、n型热电偶作为一种廉金属热电偶,其工作原理是基于塞贝克(seeback)效应,即两根成分不同的导体的两端连接成回路,如两连接端温度不同,则在回路内产生热电流的物理现象。如图1所示,n型热电偶10包括芯线13、外壳15和设置在该芯线13与该外壳15之间的绝缘装置14,其中,芯线13包括成分不同的两根电极,即正电极和负电极,该正电极和该负电极在其一端处焊接在一起形成热电偶的热端(即工作端或测量端)11,并且在其另一端(参比端或冷端)12处与显示仪器相连。如果n型热电偶的热端与冷端之间存在温度差,则显示仪器将指示n型热电偶产生的热电动势。

3、n型热电偶具有线性度好,热电动势较大,灵敏度较高,稳定性和均匀性较好,抗氧化性能强,价格便宜,不受短程有序化影响等优点,是一种很有发展前途的热电偶。

4、然而,现有的n型热电偶也具有容易发生绝缘失效、尺寸大、制造复杂等缺陷。

技术实现思路

1、本发明的目的是解决现有技术中存在的上述的部分或全部缺陷和/或其它缺陷。

2、现有的热电偶如n型热电偶是采用氧化镁(mgo)作为绝缘材料来使线芯的正极和负极的主体部分电隔离的。然而,发明人惊人地发现采用这种mgo作为绝缘材料存在以下缺点:

3、-mgo极易吸收水分,从而容易导致热电偶产品的绝缘性失效;

4、-mgo成本较高,因此,热电偶的制造成本较高;和

5、-mgo较脆易碎,因此,为增大mgo绝缘材料的强度,现有技术中的n型热电偶通常将mgo绝缘装置制造的较厚(在经历旋锻和退火等工艺之前其外径可能在20mm±0.2mm左右),这增大了n型热电偶的整体尺寸。此外,由于较大外径的热端将降低测温灵敏度,因此现有技术中的n型热电偶需在将mgo绝缘材料、芯线插入到外壳中之后、至少对热端进一步执行旋锻和退火工艺,从而将热端处的外径降低至所需较小尺寸,这又进一步增加了制造工序和制造成本。

6、因此,为克服因mgo作为绝缘材料而导致的上述缺陷中的至少一部分缺陷,本发明提供了一种热电偶,其包括:

7、具有正电极和负电极的线芯,所述正电极和所述负电极在一端处通过焊点连接至彼此并且各自具有自所述焊点并行地延伸并且彼此横向地间隔开的电极主体;

8、封装装置,其封装所述线芯并使得所述正电极和所述负电极的远离所述焊点的自由端自所述封装装置伸出;以及

9、设置于所述封装装置内的绝缘装置,该绝缘装置布置成能将所述正电极和所述负电极的电极主体电隔离,其中所述绝缘装置由无机硅酸铝制成。

10、本发明通过用由无机硅酸铝制成的绝缘装置代替现有技术中的氧化镁绝缘材料,克服了现有技术中的热电偶因易吸收水分而导致的绝缘性失效的缺陷。

11、在一个优选实施例中,所述绝缘装置的一部分位于所述封装装置与所述线芯之间,从而通过该部分将所述线芯与所述封装装置之间电隔离。

12、在一个实施例中,所述绝缘装置包括套设在所述正电极和所述负电极的电极主体上的绝缘套。其中,可在该正电极和该负电极的电极主体上各自套设单独的绝缘套,从而达到正电极和负电极的电极主体之间以及可能的芯线与封装装置之间的电隔离。

13、优选地,套设在所述正电极和所述负电极的电极主体上的绝缘套集成为一个整体式绝缘套。

14、优选地,所述整体式绝缘套一体形成并具有分别供所述正电极和所述负电极的电极主体经其穿过的两个绝缘套通孔。

15、在一个实施例中,所述绝缘装置包括沿所述正电极和所述负电极的电极主体的纵向间隔布置的多个所述整体式绝缘套,例如两个整体式绝缘套。

16、在一个具体实施例中,所述封装装置包括:

17、套装于所述芯线外的外壳,该外壳具有在所述焊点附近的封闭端、与所述封闭端纵向相对的开口端以及位于所述封闭端和所述开口端之间的外壳主体;和

18、用于密封封堵所述开口端的密封件,所述密封件具有允许所述正电极和所述负电极的自由端伸出到所述外壳之外的开孔。

19、优选地,所述外壳主体具有沿其纵向一致的外径。

20、优选地,所述外壳主体的外径在1.8mm至约4.5mm的范围内。

21、优选地,所述外壳主体的外径在1.98mm至2.28mm的范围内,或在3.7mm至4.4mm的范围内。

22、优选地,上述热电偶为n型热电偶。

23、本发明利用无机硅酸铝来代替氧化镁制成绝缘装置,由于无机硅酸铝比氧化镁更不容易吸水、具有更高的耐热性和绝缘性,因此克服了现有技术中的热电偶如n型热电偶因易吸收水分而导致的绝缘性失效的缺陷。

24、此外,采用由无机硅酸铝制成的绝缘材料也进一步降低了制造工序并减少了制造成本。这样因为,一方面,与氧化镁相比,无机硅酸铝的价格更低,并且另一方面,由于由无机硅酸铝制成的绝缘装置的强度大不易碎,因此,相比于氧化镁绝缘装置,可将本发明的绝缘装置制造的更薄并且因此外径更小。这样,可选择与较小外径的绝缘装置的尺寸对应的较小尺寸的封装装置来套设在绝缘装置外。由于封装装置的尺寸足够小,因此无需进一步例如通过旋锻和退火等工艺来减小热端尺寸,从而进一步减少了制造工序并因此进一步减少了制造成本。

技术特征:

1.一种热电偶,其包括:

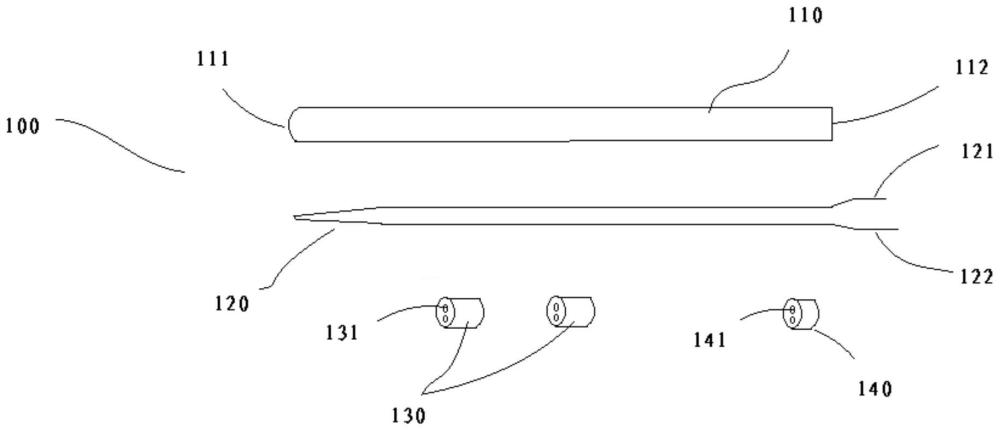

2.根据权利要求1所述的热电偶,其中,所述绝缘装置的一部分位于所述封装装置与所述线芯(120)之间,从而通过该部分将所述线芯(120)与所述封装装置之间电隔离。

3.根据权利要求1或2所述的热电偶,其中,所述绝缘装置包括套设在所述正电极(121)和所述负电极(122)的电极主体上的绝缘套。

4.根据权利要求3所述的热电偶,其中,套设在所述正电极(121)和所述负电极(122)的电极主体上的绝缘套集成为一个整体式的绝缘套(130)。

5.根据权利要求4所述的热电偶,其中,所述整体式的绝缘套(130)一体形成并具有分别供所述正电极(121)和所述负电极(122)的电极主体经其穿过的两个绝缘套通孔(131)。

6.根据权利要求4或5所述的热电偶,其中,所述绝缘装置包括沿所述正电极(121)和所述负电极(122)的电极主体的纵向间隔布置的多个所述整体式的绝缘套(130)。

7.根据权利要求1、2、4和5中任一项所述的热电偶,其中,所述封装装置包括:

8.根据权利要求7所述的热电偶,其中,所述外壳主体具有沿其纵向一致的外径。

9.根据权利要求8所述的热电偶,其中,所述外壳主体的外径在1.8mm至4.5mm的范围内。

10.根据权利要求1-2、4-5和8-9中任一项所述的热电偶,其中,所述热电偶为n型热电偶(100)。

技术总结

本发明提供一种热电偶,其包括:具有正电极(121)和负电极(122)的线芯(120),所述正电极(121)和所述负电极(122)在一端处通过焊点连接至彼此并且各自具有自所述焊点并行地延伸并且彼此横向地间隔开的电极主体;封装装置,其封装所述线芯(120)并使得所述正电极(121)和所述负电极(122)的远离所述焊点的自由端自所述封装装置伸出;以及设置于所述封装装置内的绝缘装置,该绝缘装置布置成能将所述正电极(121)和所述负电极(122)的电极主体电隔离,其中,所述绝缘装置由无机硅酸铝制成。

技术研发人员:李爽,刘晨光

受保护的技术使用者:纬湃汽车电子(长春)有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!