一种并管散热模组制作方法及散热模组与流程

本发明涉及散热模组,更具体地说,本发明涉及一种并管散热模组制作方法及散热模组。

背景技术:

1、随着电子产业的发展,电子元器件工作速率不断提高,热量也不断增加,热流密度越来越高,为使电子元器件能高速正常运作,需要将其热量控制在特定的温度以下,否则电子器件将无法正常工作,甚至由于高温损坏器件。

2、目前常用散热方式是在发热电子元器件上安装散热模组,该模组一般包括基板、散热鳍片、热管,发热器件将热量传递给热管,再由热管将热量传递给散热鳍片上,最终与外界空气进行热交换进行散热,现有的散热模组的制作方法一般是由各种基板、散热鳍片、热管等相关零件为间隙配合进行焊接或者铆合的连接方式,较为复杂,且连接不够紧密,并且容易产生空气间隙,提高了散热热阻,而且还难以快速的对散热鳍片导出的热量进行快速疏散,使得散热效果大大降低,如果加设驱动设备和散热风扇进行吹动散热的话,不仅大大提高了使用成本,而且占用空间也比较大,使用时一直通过电力驱动也会浪费较多的能源,且在安装后难以根据实际情况进行部分零件的拆卸更换,使得使用较为不便,因此,研究一种新的并管散热模组制作方法及散热模组来解决上述问题具有重要意义。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种并管散热模组制作方法及散热模组,本发明所要解决的技术问题是:现有的散热模组的制作方法一般采用焊接或者铆合的连接方式,较为复杂,且连接不够紧密,并且容易产生空气间隙,提高了散热热阻,而且还难以在不假设电力驱动设备的情况下快速的对散热鳍片导出的热量进行快速疏散,使得散热效果大大降低,且在安装后难以根据实际情况进行部分零件的拆卸更换,使得使用较为不便的问题。

2、为实现上述目的,本发明提供如下技术方案:一种并管散热模组制作方法,包括以下步骤:

3、s1、将多组导热板焊接成一个密封的壳体,并在内部设置第一弹簧和具有可调式单向结构的活塞,最后在壳体一侧卡设连通两个波纹管,并将波纹管和具有充气喷头的充气壳进行连通,得到吹气组件。

4、s2、准备热管主体、基板、散热鳍片和吹气组件。

5、s3、使用切割工具在基板的一面加工出若干条热管槽,清理后在另一面加工出若干条纵向的第一槽口和一条横向的第二槽口,再使用工具在散热鳍片一端的两面分别开设三角形槽口。

6、s4、对热管主体、散热鳍片和吹气组件分别进行低温冷却处理,热管主体、散热鳍片和吹气组件中的安装块冷却收缩产生微变形变小,使得热管主体、散热鳍片和吹气组件中的安装块的大小分别小于基板表面热管槽、第一槽口和第二槽口的大小。

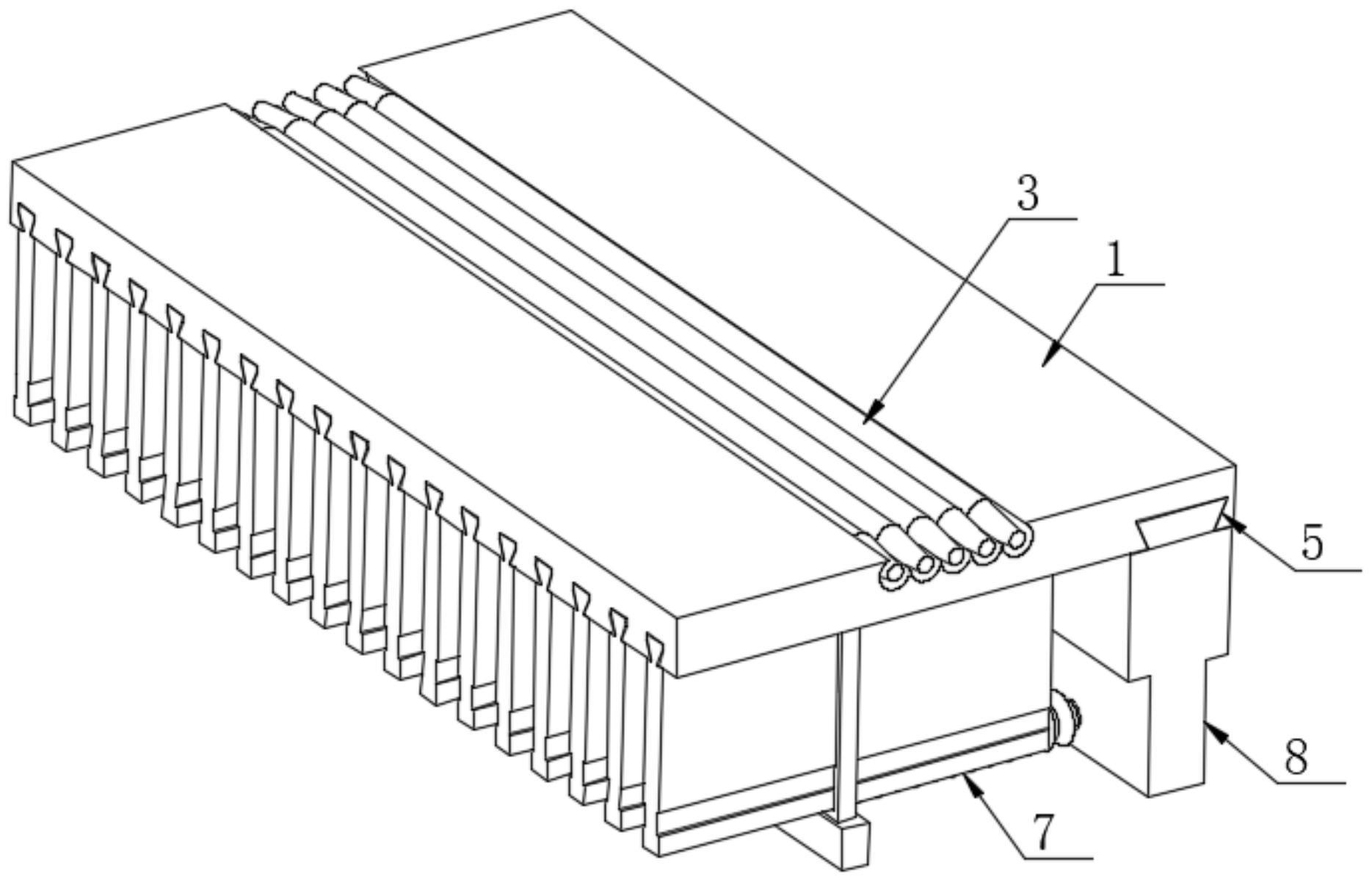

7、s5、将处理后的热管主体分别置入若干个开设的热管槽中,再通过铆合实现紧配,并将若干个散热鳍片和吹气组件中的安装块分别装入基板表面开设的第一槽口和第二槽口内部,并使得表面清洁块卡设在散热鳍片的表面,对齐后放置等待自然冷却至常温,热管主体、散热鳍片和吹气组件回温不再收缩从而和基板紧密的连接成为一个整体。

8、s6、最后对基板和热管主体连接的表面进行表面处理去除多余材料使得热管主体与基板配合达到无缝连接,完成并管散热模组的制作。

9、作为本发明的进一步方案:所述低温冷却处理的冷却温度为0~-10℃。

10、作为本发明的进一步方案:所述热管槽内壁的大小与热管主体外径的大小和形状相同,所述第一槽口的内壁与散热鳍片的一端开设三角形槽口后形成的形状和大小相同,所述第二槽口的内壁与安装块的大小和形状相同。

11、作为本发明的进一步方案:所述对飞面或拉丝或其它加工方式的具体方式为飞面、拉丝或其它表面加工方式。

12、一种散热模组,包括基板,所述基板的表面开设有多个热管槽,所述热管槽内设置有热管主体,所述基板的另一面开设有若干个第一槽口和一个第二槽口,所述第一槽口卡设在散热鳍片表面开设的三角形槽口内,所述第二槽口内设置有吹气组件。

13、所述吹气组件包括壳体,所述壳体顶部固定有安装块,壳体靠近散热鳍片的侧壁卡设连通有两个波纹管,壳体内设置有活塞,且活塞顶部通过两个第一弹簧与壳体内壁顶部固定,活塞内部卡设有可调式单向结构。

14、所述波纹管的另一端连通在充气清洁组件的一侧。

15、作为本发明的进一步方案:所述安装块、第一槽口和第二槽口的形状均设置为梯形。

16、作为本发明的进一步方案:所述可调式单向结构包括卡设在活塞中的透气壳,透气壳顶部开口处与堵头搭接,堵头底部固定有连接板,连接板通过多个弹性组件与透气壳侧壁固定连接,壳体内部固定有网板,且网板位于连接板的下方。

17、作为本发明的进一步方案:所述弹性组件包括两个铰接件,两个铰接件分别连接在连接板的侧壁和透气壳的内壁,两个铰接件之间通过伸缩杆固定,伸缩杆外部套接有第二弹簧,所述第二弹簧的两端分别与两个铰接件的相对面固定连接。

18、作为本发明的进一步方案:所述充气清洁组件包括与波纹管连通的充气壳,充气壳一侧开设有多个充气喷头,充气壳的表面还卡接有多个表面清洁块,且表面清洁块滑动搭接在散热鳍片和其表面开设的限位槽表面。

19、本发明的有益效果在于:

20、1、本发明通过在散热鳍片的一侧设置吹气组件,并利用基板导出的热量对散热鳍片进行吹气,从而可以将散热鳍片导出的热量快速吹散,使得散热效果得到了有效的提升,且通过对热管主体、散热鳍片和吹气组件分别进行低温冷却处理再进行安装,不仅方便了安装工作,而且自然冷却后,基板、热管主体、散热鳍片和吹气组件可以紧密的连接成为一个整体,不会产生空气间隙或贴合不致密等问题,可以大幅度降低接触面之间的散热热阻,保障了散热模组连接的紧密程度,使得散热效果较为理想,且方法简单方便易操作,无需进行焊接处理;

21、2、本发明通过低温冷却后进行拼接组装,使得当部分热管主体或散热鳍片在出现损坏时,可以使用工具将损坏的热管主体或散热鳍片切割掉,并将新的热管主体或散热鳍片进行低温冷却处理后再次进行组装,并在常温后完成与基板的再次连接,从而可以实现对部分热管主体或散热鳍片的拆卸更换,从而进一步的方便了本装置的使用;

22、3、本发明通过壳体内下部分气体的移动带动波纹管伸长或缩短,同时通过波纹管和充气喷头进行吹气处理,使得本装置可以在对多个散热鳍片之间进行吹气散热的同时带动表面清洁块在散热鳍片表面移动进行清洁处理,从而避免了散热鳍片上的灰尘堆积影响散热模组的散热效率。

技术特征:

1.一种并管散热模组制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种并管散热模组制作方法,其特征在于:所述低温冷却处理的冷却温度为0~-10℃。

3.根据权利要求1所述的一种并管散热模组制作方法,其特征在于:所述热管槽(2)内壁的大小与热管主体(3)外径的大小和形状相同,所述第一槽口(4)的内壁与散热鳍片(7)的一端开设三角形槽口(6)后形成的形状和大小相同,所述第二槽口(5)的内壁与安装块(82)的大小和形状相同。

4.根据权利要求1所述的一种并管散热模组制作方法,其特征在于:所述对飞面或拉丝或其它加工方式的具体方式为飞面、拉丝或其它表面加工方式。

5.一种散热模组,包括基板(1),其特征在于,所述基板(1)的表面开设有多个热管槽(2),所述热管槽(2)内设置有热管主体(3),所述基板(1)的另一面开设有若干个第一槽口(4)和一个第二槽口(5),所述第一槽口(4)卡设在散热鳍片(7)表面开设的三角形槽口(6)内,所述第二槽口(5)内设置有吹气组件(8);

6.根据权利要求5所述的一种散热模组,其特征在于:所述安装块(82)、第一槽口(4)和第二槽口(5)的形状均设置为梯形。

7.根据权利要求5所述的一种散热模组,其特征在于:所述可调式单向结构(86)包括卡设在活塞(84)中的透气壳(861),透气壳(861)顶部开口处与堵头(862)搭接,堵头(862)底部固定有连接板(863),连接板(863)通过多个弹性组件(864)与透气壳(861)侧壁固定连接,壳体(81)内部固定有网板(87),且网板(87)位于连接板(863)的下方。

8.根据权利要求7所述的一种散热模组,其特征在于:所述弹性组件(864)包括两个铰接件(864a),两个铰接件(864a)分别连接在连接板(863)的侧壁和透气壳(861)的内壁,两个铰接件(864a)之间通过伸缩杆(864b)固定,伸缩杆(864b)外部套接有第二弹簧(864c),所述第二弹簧(864c)的两端分别与两个铰接件(864a)的相对面固定连接。

9.根据权利要求5所述的一种散热模组,其特征在于:所述充气清洁组件(88)包括与波纹管(83)连通的充气壳(88a),充气壳(88a)一侧开设有多个充气喷头(88b),充气壳(88a)的表面还卡接有多个表面清洁块(88c),且表面清洁块(88c)滑动搭接在散热鳍片(7)和其表面开设的限位槽(9)表面。

技术总结

本发明公开了一种并管散热模组制作方法及散热模组,具体涉及散热模组技术领域,本发明通过在散热鳍片的一侧设置吹气组件,并利用基板导出的热量对散热鳍片进行吹气,使得散热效果得到了有效的提升,且通过对热管主体、散热鳍片和吹气组件分别进行低温冷却处理再进行安装,安装后保障了散热模组连接的紧密程度,且方法简单方便易操作,无需进行焊接处理,并且当部分热管主体或散热鳍片在出现损坏时,可以再次进行组装,实现了对部分热管主体或散热鳍片的拆卸更换,并且本装置可以在对多个散热鳍片之间进行吹气散热的同时带动表面清洁块在散热鳍片表面移动进行清洁处理,从而避免了散热鳍片上的灰尘堆积影响散热模组的散热效率。

技术研发人员:胡艳兵,谢勇灵

受保护的技术使用者:东莞一和兴五金制品有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!