一种电路板中pad的制作方法与流程

本发明属于电路板,具体涉及一种电路板中pad的制作方法。

背景技术:

1、在印制电路板制造行业中,印制电路板按结构分类主要分为单面板、双面板及多层板,印制电路板多层板又分为四层板、六层板、八层板、十层板及更高层次产品;其中普通多层板大于等于六层板时,就由多张芯板叠加而成,因此层数大于等于六层板时,需要多张芯板叠加而成,内夹层多张半固化片,因此在压合过程中,半固化片会处于高温高压的环境中,半固化片在被高温熔化后,所形成的半固化片胶会在压机的高压以及自身重力的作用下进行流动,从而会导致内层板与外层铜箔或其他板子之间的相对位置发生偏移,即导致在压合过程中易出现滑板的问题。

2、目前,在六八层等高多层板压合前需要用到热熔pad进行热熔定位解决滑板问题,但现在使用的实心热熔pad存在热熔pad填胶过多,压合过程容易起皱导致产品报废的问题。

技术实现思路

1、本发明的目的在于提供一种电路板中pad的制作方法,以解决上述背景技术中提出的周边起皱的问题。

2、为实现上述目的,本发明提供如下技术方案:一种电路板中pad的制作方法,s01、内板层表面处理,使用质量比为10%的naoh溶液对内板层冲洗4-6分钟,在水洗2分钟,

3、s02、使用80g/l的na2s2o8和60ml/l的h2so4混合的化学微蚀溶液水洗1分钟,重复三次,逐次补加微蚀溶液;

4、s03、使用质量比5%-10%的h2so4溶液对内层板水洗1分钟,重复3次;

5、s04、将s01处理后的内层板在清水中进行3-4次清洗1分钟,清洗后在100-150℃的温度下干燥5-7分钟;

6、s05、对第一半固化片进行开料,并在所述第一半固化片对应所述基板上热熔pad的对应位置对所述第一半固化片进行钻孔;

7、s06:将多层所述第一半固化片叠放在相邻两层所述基板之间并进行热熔,相邻两层所述基板与多层所述第一半固化片热熔之后固化为一个整体;

8、s07:在最外层所述基板外各预叠一张第二半固化片;

9、s08:根据铜箔厚度要求,对铜箔进行开料;

10、s09:在所述第二半固化片外各放置一张所述铜箔,并对所述铜箔、所述第二半固化片和所述基板进行排版;

11、s10:将s09中排版后的所述铜箔、所述第二半固化片、所述基板及其之间的多层所述第一半固化片进行压合。

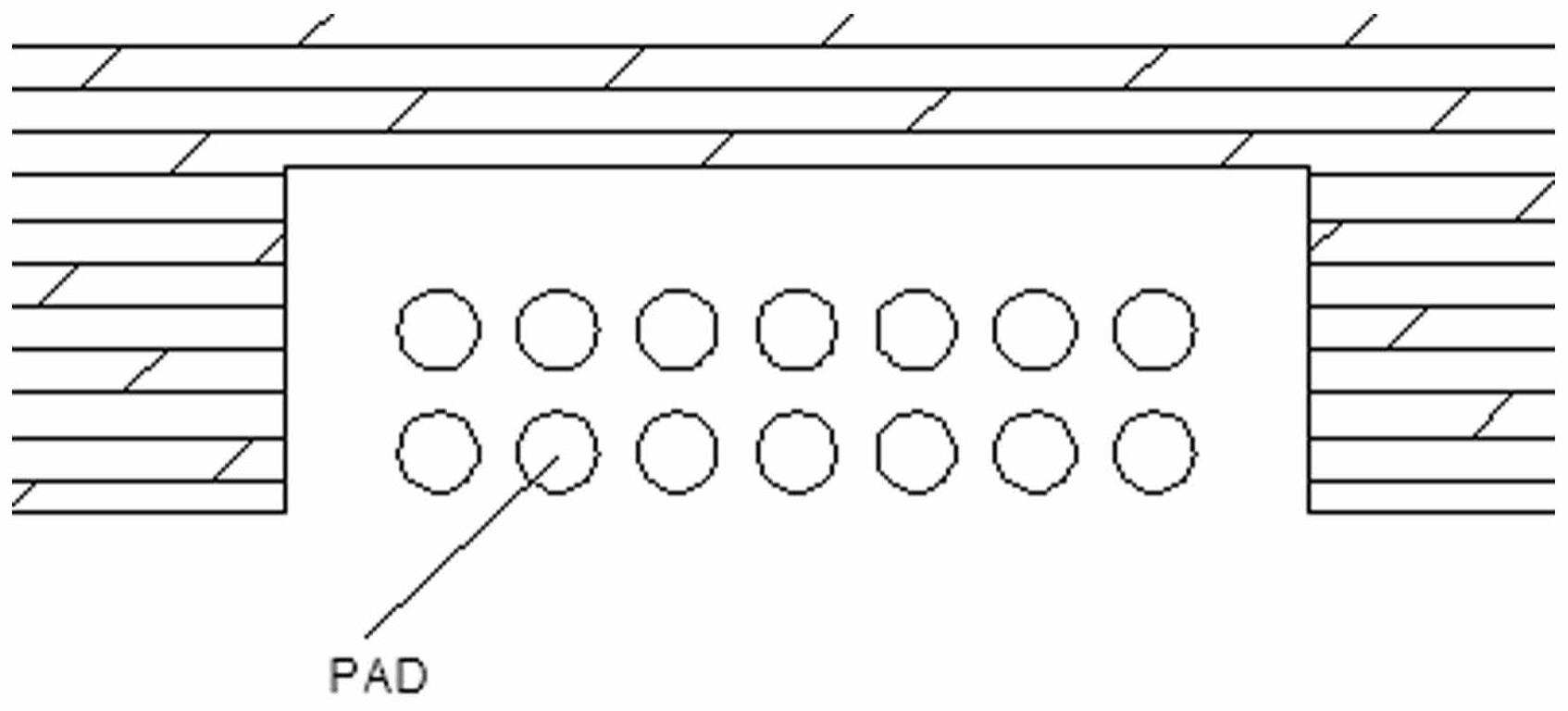

12、优选的,所述所述s05中,所述热熔pad数量为4个,且所述热熔pad为矩阵小圆状。

13、本发明的技术效果和优点:

14、本发明设计的热熔矩阵小圆pad,增加填胶区域,减少了热熔压合过程中半固化板上铜箔起皱的问题。

技术特征:

1.一种电路板中pad的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种电路板中pad的制作方法,其特征在于:所述s05中,所述热熔pad数量为4个,且所述热熔pad为矩阵小圆状。

技术总结

本发明公开了一种电路板中pad的制作方法,属于电路板领域,一种电路板中pad的制作方法,包括以下步骤:S01、内层板表面处理;S02、半固化片定位钻孔;S03、热熔;S04、叠板;S05、压合;本发明对比现有技术的优点在于:本项目采用改进热熔PAD,从实心PAD改成矩阵小圆PAD,增加填胶区域,减少了热熔压合过程中半固化板上铜箔起皱的问题。

技术研发人员:赖康明,吕志源,龙解危,韩宝森,严少波

受保护的技术使用者:龙南骏亚电子科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!