一种晶体谐振器及其制备方法与流程

本发明涉及晶体谐振器,尤其涉及一种晶体谐振器及其制备方法。

背景技术:

1、晶体谐振器通常有压电石英晶片及封装外壳构成,其中压电石英晶片为长方形或圆形,封装外壳材料为陶瓷、玻璃、金属等。压电石英晶片上下两面蒸镀电极,并由导电胶固定在封装外壳中,电极通过密封封装的引线,与封装外壳的基座引脚相连。交流电压通过引脚连通石英晶片的上下电极,使石英晶片产生逆压电效应,从而产生振荡。

2、随着信息技术的发展,通信领域频率产生与频率控制的石英晶体器件向小尺寸、高频率、高稳定性发展。为满足智能穿戴应用需求,然而当前石英晶体器件主流为表面贴装器件形式,主要由封装上盖、可伐环、基座、以及晶片组成,整体外形尺寸范围在1mm至2mm之间,厚度范围在0.3mm至0.7mm之间。器件要求石英晶片的尺寸在1毫米以下。在晶体谐振器小型化的进程中,上述设计已经不能满足小型化的要求。如传统工艺中需采用导电胶固定石英晶片,连通电极和引脚,因导电胶大小已很难改进,成为晶体谐振器的小型化的阻碍。为了适应更高集成度的应用,需进一步减小外形尺寸,就需要对结构组成、晶体制程做出的工艺性调整。

3、因此,亟需一种晶体谐振器及其制备方法以解决上述技术问题。

技术实现思路

1、本发明的目的在于,提供一种晶体谐振器及其制备方法,用于改善现有技术的晶体谐振器的外形尺寸过大的技术问题。

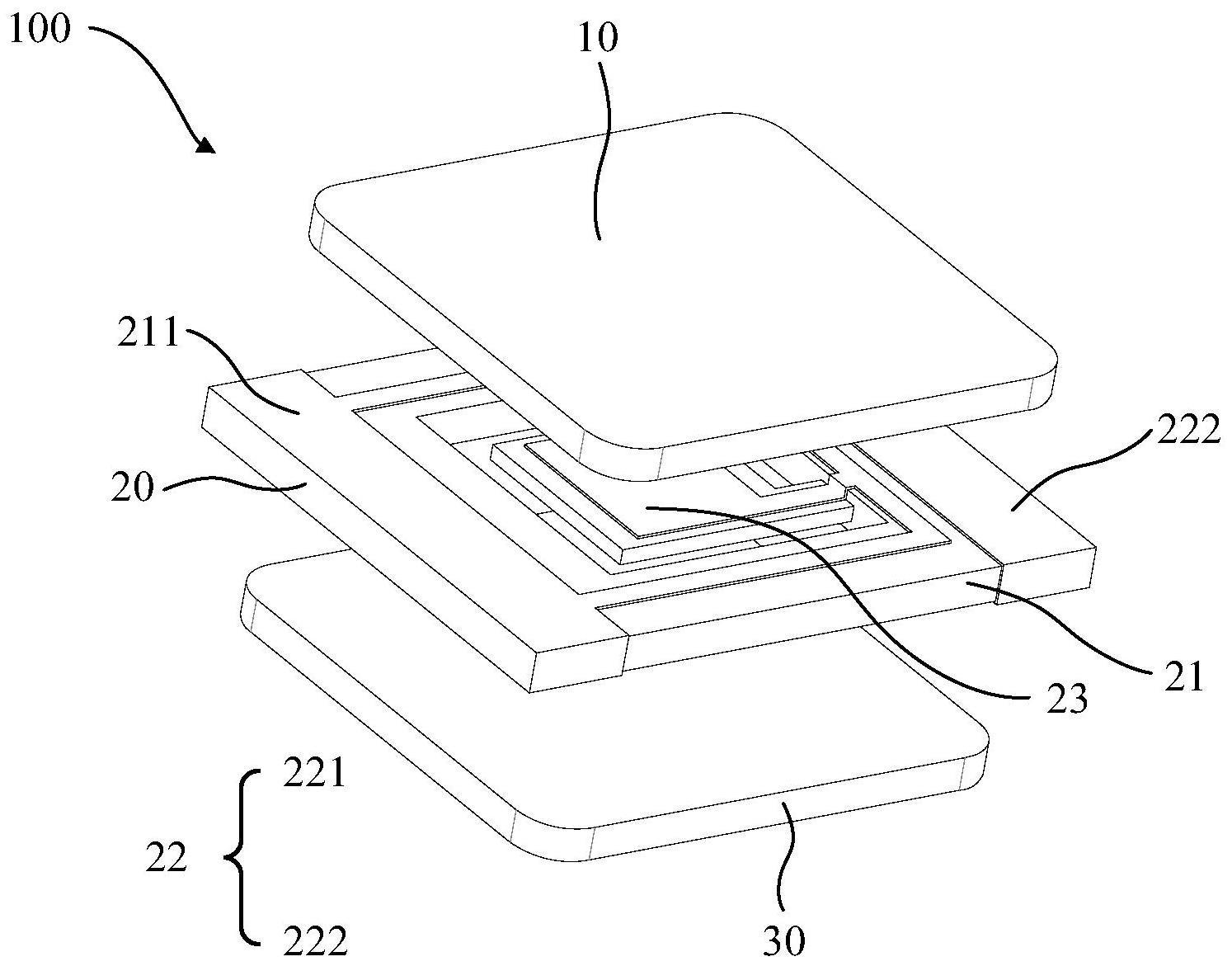

2、为解决上述技术问题,本发明提供了一种晶体谐振器,包括封装盖板、封装底板以及设置于封装盖板与封装底板之间的晶片;

3、其中,晶片包括基片及引脚端,引脚端完全包裹基片的两端,引脚端在封装盖板的正投影位于封装盖板内,且引脚端在封装底板的正投影位于封装底板内。

4、在本发明实施例所提供的晶体谐振器中,基片具有焊盘部、过渡部以及震荡部,焊盘部通过过渡部与震荡部连接,震荡部的厚度小于焊盘部的厚度;

5、其中,震荡部上设置有第一电极以及第二电极,第一电极位于封装盖板与基片之间,第二电极位于封装底板与基片之间。

6、在本发明实施例所提供的晶体谐振器中,引脚端包括设置于焊盘部一端的第一引脚以及设置于焊盘部另一端的第二引脚;焊盘部上还设置有第一金属层以及第二金属层,第一金属层位于封装盖板与基片之间,第二金属层位于封装底板与基片之间;

7、其中,第一金属层在第二金属层上的正投影与第二金属层重合;第一引脚通过第一金属层与第一电极电连接,第二引脚通过第二金属层与第二电极电连接。

8、在本发明实施例所提供的晶体谐振器中,第一金属层以及第二金属层均设置于焊盘部的边框区域,第一金属层与部分第一引脚形成第一闭合图案,第二金属层与部分第二引脚形成第二闭合图案。

9、在本发明实施例所提供的晶体谐振器中,封装盖板正对引脚端的区域设置有第三金属层,封装盖板正对第一金属层的区域设置有第四金属层;封装底板正对引脚端的区域设置有第五金属层,封装底板正对第二金属层的区域设置有第六金属层;

10、其中,第三金属层在引脚端上的正投影与引脚端重合,第四金属层在第一金属层上的正投影与第一金属层重合;第五金属层在引脚端上的正投影与引脚端重合,第六金属层在第二金属层上的正投影与第二金属层重合。

11、在本发明实施例所提供的晶体谐振器中,第一金属层、第二金属层、第三金属层、第四金属层、第五金属层以及第六金属层的厚度均包括镀铬膜层和镀金膜层,镀铬膜层的厚度范围在10nm至50nm之间,镀金膜层的厚度范围在500nm至1000nm之间。

12、在本发明实施例所提供的晶体谐振器中,震荡部的内部设置有避空腔,避空腔的一个侧壁为焊盘部;

13、其中,焊盘部与震荡部之间形成有震荡腔,避空腔的体积小于震荡腔的体积。

14、相应地,本发明实施例还提供一种晶体谐振器的制备方法,方法包括:

15、提供一封装盖板以及一封装底板;

16、提供一晶片,晶片包括基片及引脚端,引脚端完全包裹基片的两端;

17、将封装盖板、晶片和封装底板依次对准贴合,使引脚端在封装盖板的正投影位于封装盖板内,且引脚端在封装底板的正投影位于封装底板内。

18、在本发明实施例所提供的晶体谐振器的制备方法中,将封装盖板、晶片和封装底板依次对准贴合在一起的步骤还包括:

19、在封装盖板的同一面沉积第三金属层以及第四金属层;

20、在封装底板的同一面沉积第五金属层以及第六金属层;

21、将封装盖板、晶片和封装底板依次对准贴合,其中,第三金属层在引脚端上的正投影与引脚端重合,第五金属层在引脚端上的正投影与引脚端重合,第四金属层在晶片中的第一金属层上的正投影与第一金属层重合,第六金属层在晶片中的第二金属层上的正投影与第二金属层重合;

22、通过热压键合工艺将封装盖板、晶片和封装底板合为一体。

23、在本发明实施例所提供的晶体谐振器中,热压键合工艺的工艺条件为:真空环境中,反应温度范围在300至400之间,反应腔体的压强范围在500kg/cm2至600kg/cm2之间,热压键合时间在1小时至2小时之间。

24、本发明的有益效果是:区别于现有技术的情况,本发明提供了一种晶体谐振器及其制备方法,包括封装盖板、封装底板以及设置于封装盖板与封装底板之间的晶片,其中,晶片包括基片及引脚端,引脚端完全包裹基片的两端,引脚端在封装盖板的正投影位于封装盖板内,且引脚端在封装底板的正投影位于封装底板内;本发明提供的晶体谐振器通过在基片两端形成全包裹的引脚端,避免了现有的晶体谐振器在基座外设置引脚端的设计,同时无需采用导电胶固定晶片,省去了对应的点胶工艺或者轮焊工艺,减小了晶体谐振器的外形尺寸,另外,由于引脚端在封装盖板的正投影位于封装盖板内,以及引脚端在封装底板的正投影位于封装底板,使得封装盖板、晶片和封装底板合为一体,进一步减小了晶体谐振器的外形尺寸,更进一步能够实现超高频、小尺寸的晶体谐振器产品的生产。

技术特征:

1.一种晶体谐振器,其特征在于,包括封装盖板、封装底板以及设置于所述封装盖板与所述封装底板之间的晶片;

2.根据权利要求1所述的晶体谐振器,其特征在于,所述基片具有焊盘部、过渡部以及震荡部,所述焊盘部通过所述过渡部与所述震荡部连接,所述震荡部的厚度小于所述焊盘部的厚度;

3.根据权利要求2所述的晶体谐振器,其特征在于,所述引脚端包括设置于所述焊盘部一端的第一引脚以及设置于所述焊盘部另一端的第二引脚;所述焊盘部上还设置有第一金属层以及第二金属层,所述第一金属层位于所述封装盖板与所述基片之间,所述第二金属层位于所述封装底板与所述基片之间;

4.根据权利要求3所述的晶体谐振器,其特征在于,所述第一金属层以及所述第二金属层均设置于所述焊盘部的边框区域,所述第一金属层与部分所述第一引脚形成第一闭合图案,所述第二金属层与部分所述第二引脚形成第二闭合图案。

5.根据权利要求3所述的晶体谐振器,其特征在于,所述封装盖板正对所述引脚端的区域设置有第三金属层,所述封装盖板正对所述第一金属层的区域设置有第四金属层;所述封装底板正对所述引脚端的区域设置有第五金属层,所述封装底板正对所述第二金属层的区域设置有第六金属层;

6.根据权利要求5所述的晶体谐振器,其特征在于,所述第一金属层、所述第二金属层、所述第三金属层、所述第四金属层、所述第五金属层以及所述第六金属层的厚度均包括镀铬膜层和镀金膜层,所述镀铬膜层的厚度范围在10nm至50nm之间,所述镀金膜层的厚度范围在500nm至1000nm之间。

7.根据权利要求2所述的晶体谐振器,其特征在于,所述震荡部的内部设置有避空腔,所述避空腔的一个侧壁为所述焊盘部;

8.一种晶体谐振器的制备方法,其特征在于,所述方法包括:

9.根据权利要求8所述的晶体谐振器的制备方法,其特征在于,所述将所述封装盖板、所述晶片和所述封装底板依次对准贴合在一起的步骤还包括:

10.根据权利要求9所述的晶体谐振器的制备方法,其特征在于,所述热压键合工艺的工艺条件为:真空环境中,反应温度范围在300至400之间,反应腔体的压强范围在500kg/cm2至600kg/cm2之间,热压键合时间在1小时至2小时之间。

技术总结

本发明提供了一种晶体谐振器及其制备方法,包括封装盖板、封装底板以及设置于封装盖板与封装底板之间的晶片,晶片包括基片及引脚端,引脚端完全包裹基片的两端,引脚端在封装盖板的正投影位于封装盖板内,且引脚端在封装底板的正投影位于封装底板内;本发明提供的晶体谐振器通过在基片两端形成全包裹的引脚端,避免了现有的晶体谐振器在基座外设置引脚端的设计,同时无需采用导电胶固定晶片,省去了对应的点胶工艺或者轮焊工艺,减小了晶体谐振器的外形尺寸,另外,本发明通过将封装盖板、晶片和封装底板合为一体,进一步减小了晶体谐振器的外形尺寸,更进一步能够实现超高频、小尺寸的晶体谐振器产品的生产。

技术研发人员:黄大勇,晏俊,王子琦,彭康

受保护的技术使用者:泰晶科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!