基于TC-SAW键合片的滤波器制作方法与流程

本发明涉及滤波器制程领域,尤其涉及一种基于tc-saw键合片的滤波器制作方法。

背景技术:

1、tc-saw是在普通saw滤波器的基础上,通过覆着或粘接温度补偿层进行性能改进,使器件频率温度系数下降。与普通saw滤波器相比,tc-saw温度特性得到明显提升,可满足saw滤波器的小插损、高带宽选择性的要求,并弥补表面波的传波损耗大造成的q值低的问题。

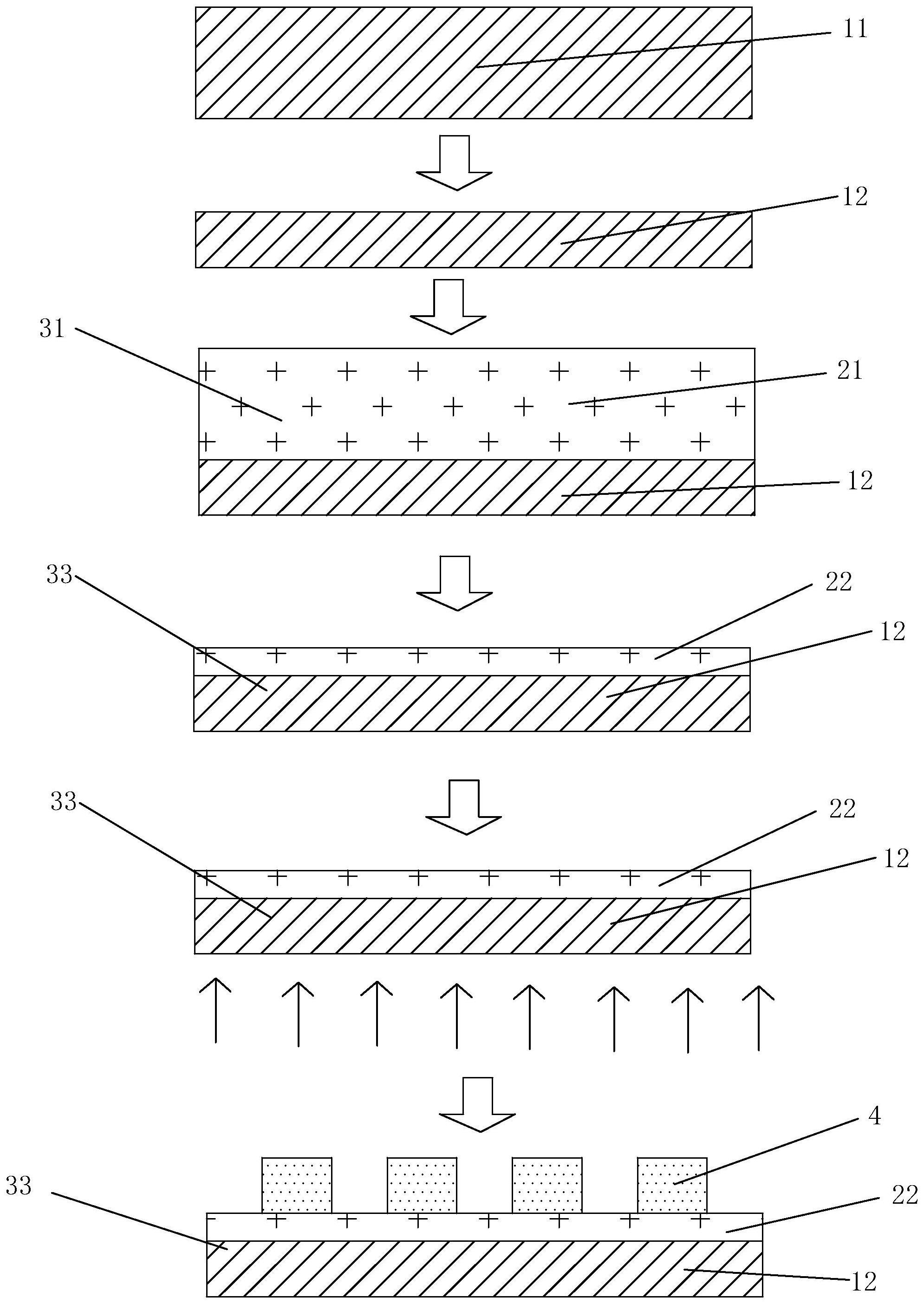

2、tc-saw滤波器可采用键合片技术,将压电基板与支撑基板键合得到键合片,由于支撑基板的存在,可降低钽酸锂等压电材料的热膨胀系数,从而实现温度补偿。参考图1,现有的tc-saw滤波器的制程如下:

3、(1)首先将支撑基板和压电基板键合,得到键合片,将键合片上的压电基板进行减薄和抛光;

4、(2)在键合片上的压电基板上进行芯片制程,制作叉指换能器;

5、(3)在键合片上的叉指换能器上涂布光阻,并对光阻进行烘烤,而后对键合片上的支撑基板进行减薄,该光阻作为键合片的图形面保护层,在支撑基板的键合过程中能够保护叉指换能器的图形不受损,当减薄完成后,再去除光阻。

6、在现有制程中,由于先制作叉指换能器,而后对支撑基板进行减薄,因晶片会存在翘曲问题,且此时晶片上有叉指换能器,因此不易采取手段进行翘曲度的调整,并且由于晶片上有叉指换能器存在,在支撑基板的减薄过程中需考虑esd问题,避免器件受损。在支撑基板减薄前需要光阻覆盖在叉指换能器上作为键合片的图形面保护层,因此容易存在因光阻涂布导致的残胶和脏污问题,并且在去胶过程中,容易导致破片异常,降低良率。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,提供一种基于tc-saw键合片的滤波器制作方法。

2、为了实现以上目的,本发明的技术方案为:

3、一种基于tc-saw键合片的滤波器制作方法,包括以下步骤:

4、1)提供键合片,所述键合片包括彼此键合的支撑基板和压电基板,所述支撑基板和压电基板均经过减薄和抛光;

5、2)对所述键合片进行烘烤,以调节所述键合片的翘曲度;

6、3)于烘烤后的键合片的压电基板上制作叉指换能器。

7、作为优选,所述步骤1具体包括:

8、提供来料支撑基板,将所述来料支撑基板进行减薄和双面抛光,得到所述支撑基板;

9、提供来料压电基板,所述支撑基板与所述来料压电基板键合,得到第一键合片;

10、将所述第一键合片上的所述来料压电基板进行减薄和抛光,得到所述键合片。

11、作为优选,所述步骤1具体包括:

12、提供来料支撑基板和来料压电基板,将所述来料支撑基板和来料压电基板进行键合,得到第二键合片;

13、将所述第二键合片上的所述来料压电基板进行减薄和抛光;

14、将所述第二键合片上的所述来料支撑基板进行减薄和抛光,得到所述键合片。

15、作为优选,所述键合片的所述压电基板的总厚度偏差为0.4~0.6μm。

16、作为优选,所述步骤1中,所述支撑基板先从厚度为397~403μm减薄至厚度为197~203μm,而后抛光至厚度为194~200μm。

17、作为优选,所述步骤1中,所述压电基板先从厚度为197~203μm减薄至厚度为3.0~3.6μm,而后抛光至厚度为2.7~3.3μm。

18、作为优选,所述步骤2中,烘烤温度为200~250℃,烘烤时间为30~90min。

19、作为优选,所述烘烤后的键合片的翘曲度为40~50μm。

20、作为优选,所述支撑基板包括尖晶石、蓝宝石或硅片。

21、作为优选,所述压电基板包括钽酸锂、铌酸锂、石英或氮化铝。

22、相比于现有技术,本发明的有益效果为:

23、(1)本发明提出的基于tc-saw键合片的滤波器制作方法将支撑基板的减薄制程提前至芯片制程之前可减少工艺步骤,无需支撑基板减薄前的保护图形面工艺,可减少光阻涂布、烘烤和去胶三个制程,缩短流片时间,提高流片效率。

24、(2)本发明提出的基于tc-saw键合片的滤波器制作方法将支撑基板的减薄制程提前至芯片制程之前,因此时还有没有图形化的叉指换能器,因此不存在esd问题,可有效改善esd,也无需在叉指换能器上方涂布光阻作为保护层,可降低因光阻涂布导致的残胶和脏污,也无需去胶,因此可降低破片率,有效提高芯片的良率。

25、(3)本发明提出的基于tc-saw键合片的滤波器制作方法在制作叉指换能器之前已经将键合片上的支撑基板和压电基板减薄至预设厚度,并通过烘烤制程释放减薄过程中产生的残余应力,以调整晶片翘曲度,提高芯片质量。

技术特征:

1.一种基于tc-saw键合片的滤波器制作方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述步骤1具体包括:

3.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述步骤1具体包括:

4.根据权利要求2所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述键合片的所述压电基板的总厚度偏差为0.4~0.6μm。

5.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述步骤1中,所述支撑基板先从厚度为397~403μm减薄至厚度为197~203μm,而后抛光至厚度为194~200μm。

6.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述步骤1中,所述压电基板先从厚度为197~203μm减薄至厚度为3.0~3.6μm,而后抛光至厚度为2.7~3.3μm。

7.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述步骤2中,烘烤温度为200~250℃,烘烤时间为30~90min。

8.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述烘烤后的键合片的翘曲度为40~50μm。

9.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述支撑基板包括尖晶石、蓝宝石或硅片。

10.根据权利要求1所述的基于tc-saw键合片的滤波器制作方法,其特征在于:所述压电基板包括钽酸锂、铌酸锂、石英或氮化铝。

技术总结

本发明公开了一种基于TC‑SAW键合片的滤波器制作方法,通过提供键合片,键合片包括彼此键合的支撑基板和压电基板,支撑基板和压电基板均经过减薄和抛光;对键合片进行烘烤,以调节键合片的翘曲度;于烘烤后的键合片的压电基板上制作叉指换能器。本方法通过将支撑基板的减薄抛光工艺提前至芯片制程之前,可减少工艺步骤,无需支撑基板减薄前的保护图形面工艺,可减少光阻涂布、烘烤和去胶三个制程,缩短流片时间。因此时还有没有图形化的叉指换能器,因此不存在ESD问题,可有效改善ESD,也无需在叉指换能器上方涂布光阻,可降低因光阻涂布导致的残胶和脏污,也无需去胶,可降低破片率,有效提高芯片的良率,并通过烘烤可调整晶片翘曲度。

技术研发人员:罗捷,林晓强

受保护的技术使用者:泉州市三安集成电路有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!