一种抗挠曲变形的保温型镜面辊的制作方法

1.本实用新型涉及镜面辊技术领域,特别是涉及一种抗挠曲变形的保温型镜面辊。

背景技术:

2.镜面辊指光面的无缝钢管。决定镜面辊的主要因素是表面的铬涂层;镜面辊一般都是选用45#钢、合金钢无缝管、精锻件等材料,辊筒表面光洁度最高可以达到ra0.01(光洁度14级);辊坯选用专业进口合金钢,根据不同的材质特性,设计了不同的流道结构形式;可以在各类材质的表面进行镜面加工,能确保辊筒表面的平直度、平衡度、不圆度、同轴度等达到要求;冷却或加热温差不大于

±

1℃,表面硬度hrc55~58,镀铬抛光后硬度hrc62,热变形不大于0.01mm。

3.现有的镜面辊在长时间使用后,内部发热装置与保温结构之间的结构连接会发生位移,从而影响导热效果,为此我们提出一种抗挠曲变形的保温型镜面辊。

技术实现要素:

4.针对上述问题,本实用新型提供了一种抗挠曲变形的保温型镜面辊,具有提高结构稳定性,保证导热稳定的效果。

5.本实用新型的技术方案是:

6.一种抗挠曲变形的保温型镜面辊,包括镜面壳体,所述镜面壳体的两侧均设有转轴,所述镜面壳体的内部设有保温腔,所述保温腔的腔内设有内管,所述内管的外表圆周面开设有成等距分布的凹槽,所述凹槽的内壁固定安装有呈波浪状的电热丝,所述内管的外表面套设有内壁贴合凹槽槽口的保温板,所述保温板的外表面开设有贯穿至内管外表面的穿插孔,所述电热丝的弯折处均设有贯穿穿插孔的定位组件,且镜面壳体的内壁与定位组件固定连接。

7.在进一步的技术方案中,所述镜面壳体的材质为合金钢,所述保温腔的内壁设有铜涂层。

8.在进一步的技术方案中,所述定位组件包括插设在电热丝弯折处的铜杆,且铜杆贯穿穿插孔延伸至镜面壳体的内壁,所述铜杆与保温腔之间设有缓冲组件。

9.在进一步的技术方案中,所述缓冲组件包括固定在铜杆一端的挡块,所述挡块的外表面固定安装有支撑弹簧,且支撑弹簧的一端固定在保温腔的内壁。

10.在进一步的技术方案中,所述铜杆呈三角对等状贴合电热丝每个弯折边插设,并且与电热丝的外壁相互卡接。

11.在进一步的技术方案中,所述镜面壳体的两端均焊接有与转轴固定的密封面板,所述挡块的直径大于铜杆和穿插孔的直径。

12.本实用新型的有益效果是:

13.1、通过设置内管的外表圆周面开设的凹槽,以及放在凹槽内壁呈波浪状的电热丝,可以使内管的外表面具有均匀热量,并且能够通过电热丝将热量导在保温板的表面,再

由保温板传导给镜面壳体,同时在电热丝的弯折处均设有贯穿穿插孔的定位组件,然后将定位组件与镜面壳体的内壁固定连接,可以对电热丝和保温板的位置进行阻挡限位,保持镜面壳体在转动状态下内部热稳定;

14.2、通过设置镜面壳体的材质为合金钢,可以便于导热,同时可塑强度高,不易变形,在保温腔处设有铜涂层,可以将保温板保存的热量稳定的导给镜面壳体,让镜面壳体使用时具有恒定输出热量的状态。

附图说明

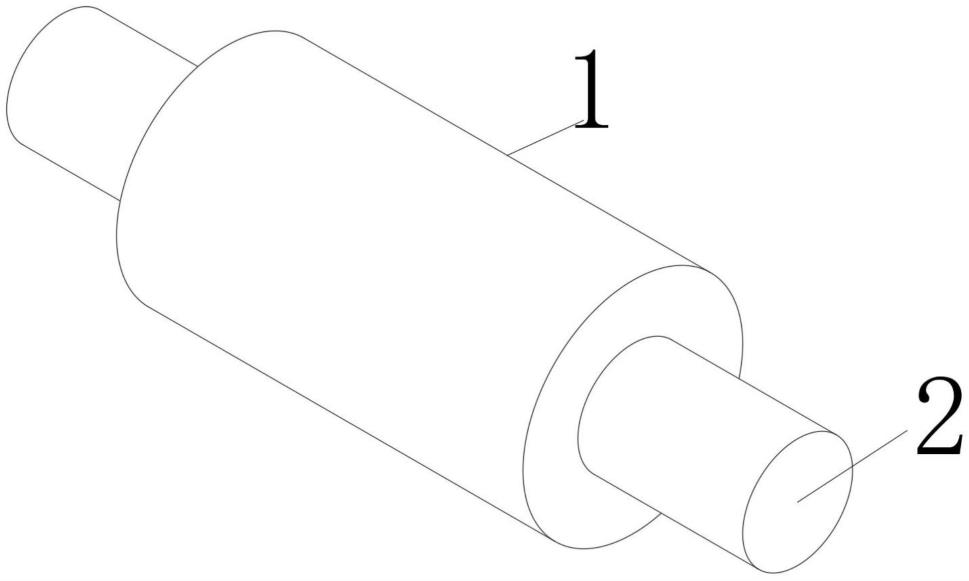

15.图1是本实用新型实施例的整体结构示意图;

16.图2是本实用新型实施例的装配结构示意图;

17.图3是本实用新型实施例的侧视剖面结构示意图;

18.图4是本实用新型实施例铜杆和支撑弹簧的装配结构示意图。

19.附图标记说明:

20.1、镜面壳体;101、密封面板;2、转轴;3、保温腔;4、内管;5、凹槽;6、电热丝;7、铜杆;8、保温板;9、穿插孔;10、支撑弹簧;11、挡块。

具体实施方式

21.下面结合附图对本实用新型的实施例作进一步说明。

22.实施例:

23.如图1-图4所示,一种抗挠曲变形的保温型镜面辊,包括镜面壳体1,镜面壳体1的两侧均设有转轴2,镜面壳体1的内部设有保温腔3,保温腔3的腔内设有内管4,内管4的外表圆周面开设有成等距分布的凹槽5,凹槽5的内壁固定安装有呈波浪状的电热丝6,内管4的外表面套设有内壁贴合凹槽5槽口的保温板8,保温板8的外表面开设有贯穿至内管4外表面的穿插孔9,电热丝6的弯折处均设有贯穿穿插孔9的定位组件,且镜面壳体1的内壁与定位组件固定连接。

24.上技术方案的工作原理如下:

25.在使用时,将内管4的外表面均匀的安装多个电热丝6,将电热丝6贴合凹槽5的内壁安装,然后将保温板8套设在内管4的外表面,让保温板8的内壁贴合凹槽5的开口,然后将定位组件插在保温板8表面的穿插孔9,并且贯穿穿插孔9贴合电热丝6的弯折处的空隙处,然后再将镜面壳体1套在保温板8的外表面两侧密封,再用转轴2与装置安装即可。

26.在另外一个实施例中,如图2所示,镜面壳体1的材质为合金钢,保温腔3的内壁设有铜涂层。

27.通过设置镜面壳体1和保温腔3内壁的材质,可以提高镜面壳体1的导热性,可提高使用实用性。

28.在另外一个实施例中,如图2和图4所示,定位组件包括插设在电热丝6弯折处的铜杆7,且铜杆7贯穿穿插孔9延伸至镜面壳体1的内壁,铜杆7与保温腔3之间设有缓冲组件。

29.在使用时,铜杆7位于电热丝6波浪弯折处,并且卡在电热丝6弯折处的外表面处,再穿过穿插孔9时,呈垂直卡住的状态,保证电热丝6稳定性的同时,保证保温板8连接的稳定性。

30.在另外一个实施例中,如图4所示,缓冲组件包括固定在铜杆7一端的挡块11,挡块11的外表面固定安装有支撑弹簧10,且支撑弹簧10的一端固定在保温腔3的内壁。

31.通过设置缓冲组件与保温腔3的内壁固定连接,可以在镜面壳体1转动时,保持与保温板8的连接稳定性,防止转动出现形变磨损保温板8。

32.在另外一个实施例中,如图2和图3所示,铜杆7呈三角对等状贴合电热丝6每个弯折边插设,并且与电热丝6的外壁相互卡接。

33.通过设置铜杆7呈三角对等状贴合电热丝6每个弯折边插设,并且与电热丝6的外壁相互卡接,保证电热丝6安装时稳定性,防止出现晃动。

34.在另外一个实施例中,如图2和图4所示,镜面壳体1的两端均焊接有与转轴2固定的密封面板101,挡块11的直径大于铜杆7和穿插孔9的直径。

35.通过设置密封面板101可以便于使用镜面壳体1整体,另外设置挡块11的直径大于铜杆7和穿插孔9,可以保持铜杆7插设在穿插孔9处时的稳定性,不会从穿插孔9滑脱。

36.以上实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种抗挠曲变形的保温型镜面辊,包括镜面壳体(1),所述镜面壳体(1)的两侧均设有转轴(2),其特征在于:所述镜面壳体(1)的内部设有保温腔(3),所述保温腔(3)的腔内设有内管(4),所述内管(4)的外表圆周面开设有成等距分布的凹槽(5),所述凹槽(5)的内壁固定安装有呈波浪状的电热丝(6),所述内管(4)的外表面套设有内壁贴合凹槽(5)槽口的保温板(8),所述保温板(8)的外表面开设有贯穿至内管(4)外表面的穿插孔(9),所述电热丝(6)的弯折处均设有贯穿穿插孔(9)的定位组件,且镜面壳体(1)的内壁与定位组件固定连接。2.根据权利要求1所述的一种抗挠曲变形的保温型镜面辊,其特征在于:所述镜面壳体(1)的材质为合金钢,所述保温腔(3)的内壁设有铜涂层。3.根据权利要求1所述的一种抗挠曲变形的保温型镜面辊,其特征在于:所述定位组件包括插设在电热丝(6)弯折处的铜杆(7),且铜杆(7)贯穿穿插孔(9)延伸至镜面壳体(1)的内壁,所述铜杆(7)与保温腔(3)之间设有缓冲组件。4.根据权利要求3所述的一种抗挠曲变形的保温型镜面辊,其特征在于:所述缓冲组件包括固定在铜杆(7)一端的挡块(11),所述挡块(11)的外表面固定安装有支撑弹簧(10),且支撑弹簧(10)的一端固定在保温腔(3)的内壁。5.根据权利要求3所述的一种抗挠曲变形的保温型镜面辊,其特征在于:所述铜杆(7)呈三角对等状贴合电热丝(6)每个弯折边插设,并且与电热丝(6)的外壁相互卡接。6.根据权利要求4所述的一种抗挠曲变形的保温型镜面辊,其特征在于:所述镜面壳体(1)的两端均焊接有与转轴(2)固定的密封面板(101),所述挡块(11)的直径大于铜杆(7)和穿插孔(9)的直径。

技术总结

本实用新型涉及镜面辊技术领域的一种抗挠曲变形的保温型镜面辊,包括镜面壳体,所述镜面壳体的两侧均设有转轴,所述镜面壳体的内部设有保温腔,所述保温腔的腔内设有内管,所述电热丝的弯折处均设有贯穿穿插孔的定位组件,且镜面壳体的内壁与定位组件固定连接。通过设置内管的外表圆周面开设的凹槽,以及放在凹槽内壁呈波浪状的电热丝,可以使内管的外表面具有均匀热量,并且能够通过电热丝将热量导在保温板的表面,再由保温板传导给镜面壳体,同时在电热丝的弯折处均设有贯穿穿插孔的定位组件,然后将定位组件与镜面壳体的内壁固定连接,可以对电热丝和保温板的位置进行阻挡限位,保持镜面壳体在转动状态下内部热稳定。保持镜面壳体在转动状态下内部热稳定。保持镜面壳体在转动状态下内部热稳定。

技术研发人员:谈正良

受保护的技术使用者:常州安宇镜面辊制造有限公司

技术研发日:2022.07.19

技术公布日:2022/12/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1