一种用于LED显示装置装配成型的线路板焊盘拼版结构的制作方法

一种用于led显示装置装配成型的线路板焊盘拼版结构

技术领域

1.本实用新型属于led显示装置领域,涉及线路板的加工工艺,具体涉及一种用于led显示装置装配成型的线路板焊盘拼版结构。

背景技术:

2.led显示装置主要包括塑壳和线路板(pcb),线路板上设置有很多元器件,比如发光灯芯等,塑壳上开设有很多发光窗口,塑壳是安装在线路板上的,安装完成后通过线路板上的发光灯芯点亮塑壳的发光窗口,实现显示功能。

3.在塑壳和线路板的装配过程中,为了便于安装且确保安装精度,需要在塑壳的内侧壁上设置半圆结构的导向柱,而线路板的侧部则需要设置与之匹配的半圆结构的导向孔,具体如图1所示,通过导向柱和导向孔的配合,实现定位安装的作用。

4.线路板的加工工艺是将一个个单片焊盘进行拼版形成至少两排线路板焊盘,然后采用槽刀在线路板焊盘上钻孔成型形成半圆结构的导向柱,接着将整个拼版的线路板焊盘送至smt贴片机处,通过smt贴片机将各种元器件安装到各个单片焊盘上,这其中存在的问题是,由于槽刀为圆柱形结构,参照图2,两排的线路板焊盘如果按照同方向对接排列,第一排线路板焊盘的右侧部形成半圆结构的导向孔后,也会在第二排线路板焊盘的左侧部形成半圆结构的孔,而这个孔其实是不需要的,这会严重破坏线路板焊盘的左侧结构,使得最终成型的线路板达不到装配以及使用要求,所以现有的解决方法是,参照图3,将第一排线路板焊盘和第二排线路板焊盘呈相反方向对接排列,然后通过槽刀钻孔成型圆孔,同时形成第一排线路板焊盘和第二排线路板焊盘所需要的半圆结构的导向孔,这种打孔方式虽然不会损坏焊盘,但是整个拼版的线路板焊盘中第一排和第二排呈相反方向,这样便给后续smt贴片机的元器件贴片带来了不便,在贴片的过程中需要暂停调整整个拼版焊盘的方向,极大的影响了贴片效率。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,提供一种用于led显示装置装配成型的线路板焊盘拼版结构,其采用组合孔的方式代替了半圆结构的导向孔,在保证了导向孔具备导向功能的基础上,使得整个拼版的线路板焊盘上,第一排线路板焊盘和第二排线路板焊盘能够实现同方向排列,且不会破坏线路板焊盘结构,有效提升了后续smt贴片机的贴片效率,提高了产能。

6.技术方案:为实现上述目的,本实用新型提供一种用于led显示装置装配成型的线路板焊盘拼版结构,包括两排线路板焊盘,分别为第一排线路板焊盘和第二排线路板焊盘,所述第一排线路板焊盘和第二排线路板焊盘分别由若干第一焊盘和若干第二焊盘组成,所述第一焊盘和第二焊盘为同焊盘方向设置,所述第一焊盘和第二焊盘上均设置有导向定位孔,所述导向定位孔由三个圆孔组合拼接而成,所述导向定位孔用于与led显示装置上的塑壳的导向柱相匹配。

7.进一步地,所述塑壳的导向柱为半圆柱结构,所述导向定位孔与半圆柱结构相匹配。

8.进一步地,所述导向定位孔包括第一圆孔、第二圆孔和第三圆孔,所述第二圆孔和第三圆孔分别开设于第一圆孔的两侧,所述第二圆孔和第三圆孔的圆心均位于第一圆孔内。

9.有益效果:本实用新型与现有技术相比,采用组合孔的方式代替了半圆结构的导向孔,三个圆孔形成的组合孔的结构能够达到接近于半圆结构,从而使得组合孔也能够和塑壳的导向柱具有很高的匹配度,在此基础上,组合孔的成型基本上不会破坏线路板焊盘的结构,同时实现了第一排线路板焊盘和第二排线路板焊盘能够同方向排列,有效提升了后续smt贴片机的贴片效率,提高了产能。

附图说明

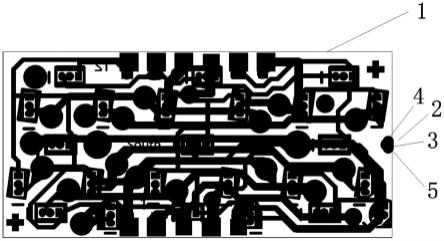

10.图1为现有线路板焊盘的示意图;

11.图2为现有同方向排列的整个拼版的线路板焊盘的示意图;

12.图3为现有反方向排列的整个拼版的线路板焊盘的示意图;

13.图4为本实用新型中线路板焊盘的示意图;

14.图5为本实用新型中同方向排列的整个拼版的线路板焊盘的示意图;

15.图6为塑壳的平面示意图;

16.图7为塑壳的立体示意图。

具体实施方式

17.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

18.如图4和图5所示,本实用新型提供一种用于led显示装置装配成型的线路板焊盘拼版结构,包括两排线路板焊盘,分别为第一排线路板焊盘7和第二排线路板焊盘8,第一排线路板焊盘和第二排线路板焊盘分别由5个第一焊盘7和5个第二焊盘8拼版组成,第一焊盘7和第二焊盘8为同焊盘方向设置,第一焊盘7和第二焊盘8的右侧部上均设置有导向定位孔2,导向定位孔2由三个圆孔组合拼接而成,三个圆孔分别为第一圆孔3、第二圆孔4和第三圆孔5,第二圆孔4和第三圆孔5分别开设于第一圆孔3的两侧,第二圆孔4和第三圆孔5的圆心均位于第一圆孔3内,以此形成类似于半圆结构的组合孔结构。

19.如图6和图7所示,led显示装置的塑壳9的内壁上设置有一个半圆结构的导向柱10,上述组合孔结构的导向定位孔2与该导向柱10能够达到匹配。

20.参照图4和图5,led显示装置中的线路板的加工过程为:

21.首先将10单片线路板焊盘同方向排列成两排,形成第一排线路板焊盘和第二排线路板焊盘,分别由5个第一焊盘7和5个第二焊盘8拼版组成,然后根据工艺要求,选择不同规格的槽刀,在第一焊盘7上与第二焊盘8的对面处分别打孔形成第一圆孔3、第二圆孔4和第三圆孔5,三个圆孔相邻组合形成组合孔式的导向定位孔2,第一焊盘7上导向定位孔2的形状与半圆非常接近,且打孔的过程中基本上不会破坏第二焊盘8左侧部的结构,即使有点接

触,接触面积也是十分小的,基本上可以忽略不计,不会影响最终线路板的装配和使用,5个第一焊盘7打孔完毕后,再在第二焊盘8的右侧部完成打孔,当全部打孔完毕后,将拼版的整个线路板焊盘送至smt贴片机进行贴片,由于第一焊盘7和第二焊盘8是同方向排列的,所以smt贴片机可以一次性完成所有第一焊盘7和第二焊盘8上的元器件贴片,无需暂停调整方向,这样便大大提高了贴片效率,贴片完成后,将单片线路板一一掰下便可。

22.在led显示装置的装配中,塑壳9的导向柱10能够良性匹配到线路板的组合孔结构的导向定位孔2内,起到定位导向作用。

技术特征:

1.一种用于led显示装置装配成型的线路板焊盘拼版结构,包括两排线路板焊盘,分别为第一排线路板焊盘和第二排线路板焊盘,所述第一排线路板焊盘和第二排线路板焊盘分别由若干第一焊盘和若干第二焊盘组成,其特征在于,所述第一焊盘和第二焊盘为同焊盘方向设置,所述第一焊盘和第二焊盘上均设置有导向定位孔,所述导向定位孔由三个圆孔组合拼接而成,所述导向定位孔用于与led显示装置上的塑壳的导向柱相匹配。2.根据权利要求1所述的一种用于led显示装置装配成型的线路板焊盘拼版结构,其特征在于,所述塑壳的导向柱为半圆柱结构,所述导向定位孔与半圆柱结构相匹配。3.根据权利要求1所述的一种用于led显示装置装配成型的线路板焊盘拼版结构,其特征在于,所述导向定位孔包括第一圆孔、第二圆孔和第三圆孔,所述第二圆孔和第三圆孔分别开设于第一圆孔的两侧,所述第二圆孔和第三圆孔的圆心均位于第一圆孔内。

技术总结

本实用新型公开了一种用于LED显示装置装配成型的线路板焊盘拼版结构,包括两排线路板焊盘,分别为第一排线路板焊盘和第二排线路板焊盘,所述第一排线路板焊盘和第二排线路板焊盘分别由若干第一焊盘和若干第二焊盘组成,所述第一焊盘和第二焊盘为同焊盘方向设置,所述第一焊盘和第二焊盘上均设置有导向定位孔,所述导向定位孔由三个圆孔组合拼接而成。本实用新型采用组合孔的方式代替了半圆结构的导向孔,在保证了导向孔具备导向功能的基础上,使得整个拼版的线路板焊盘上,第一排线路板焊盘和第二排线路板焊盘能够实现同方向排列,且不会破坏线路板焊盘结构,有效提升了后续SMT贴片机的贴片效率,提高了产能。提高了产能。提高了产能。

技术研发人员:王震

受保护的技术使用者:宜兴市南埠塑胶电子有限公司

技术研发日:2022.07.25

技术公布日:2023/1/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1