一种PCB钻孔机自动上下料系统的制作方法

一种pcb钻孔机自动上下料系统

技术领域

1.本实用新型涉及pcb板加工技术领域,具体涉及一种pcb钻孔机自动上下料系统。

背景技术:

2.pcb板又称印刷电路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。pcb板从单层发展到双面、多层和挠性,并且仍旧保持着各自的发展趋势。在pcb板生产过程中,需要对pcb板进行打孔,目前是采用人工把pcb板放置在钻孔机上进行加工,加工完毕后再通过人工下料,人工劳动强度大,加工效率完全依赖于工作人员,在工作人员疲劳后,必然会影响加工效率,如若采用多个工作人员轮流加工的方式,则人工成本非常高,同时人工操作也存在一定的安全隐患。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种pcb钻孔机自动上下料系统,以代替传统的人工上下料,大大降低人工成本,提高加工效率。

4.本实用新型的技术方案如下:

5.一种pcb钻孔机自动上下料系统,包括移动机器人和上下料移动料框;

6.所述上下料移动料框包括移动底盘和设置在移动底盘上的框架,所述框架的一端设有料板进出口,所述框架由升降架和插槽架组成,所述升降架的一端与料板进出口连通,所述升降架的另一端设置相连通的插槽架,所述升降架内设有升降装置,所述升降装置上设置有对应料板进出口的第一进出料装置,所述第一进出料装置上设有料板放置位,所述插槽架内设有若干层料板插槽,每层料板插槽上均设置有对应第一进出料装置的第二进出料装置。

7.进一步的,所述移动机器人包括移动载体和设置在移动载体上的协作机器人。

8.进一步的,所述机器人由机械手旋转装置、机械手和上下料机构组成,所述机械手旋转装置设置在移动载体上,所述机械手设置在机械手旋转装置上,所述机械手的自由端设置上下料机构。

9.进一步的,所述上下料机构包括机械爪旋转装置、机械爪以及图像采集装置,所述机械爪旋转装置设置在机械手上,所述机械爪与机械爪旋转装置连接,所述图像采集装置设置在机械爪旋转装置的电机轴上。

10.进一步的,所述框架的另一端设有对应插槽架的料板观察口。

11.进一步的,所述第一进出料装置和第二进出料装置均采用转轮皮带结构。

12.进一步的,所述框架上还设置有用于对料板进行定位的定位组件。

13.进一步的,所述定位组件设置于所述插槽架的顶部位置处。

14.进一步的,所述移动载体上还安装有用于对料板进行定位的定位装置。

15.相对于现有技术,本实用新型的有益效果在于:本实用新型的上下料移动料框可

作为料板的移动料仓,用于装生料或熟料,移动机器人可代替人手进行上下料,装料时,由移动机器人抓取生料或熟料,从料板进出口输入到料板放置位,再依次通过第一进出料装置和第二进出料装置将生料插入到空的料板插槽中,第一进出料装置可通过升降装置带动升降从而将空的料板插槽插满,出料时,料板插槽中的生料或熟料依次通过第二进出料装置和第一进出料装置从料板进出口输出,再通过移动机器人夹取进入下一个工序,整个过程为全自动化,可大大降低人工成本,提高加工效率。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本实用新型所述移动机器人的结构示意图;

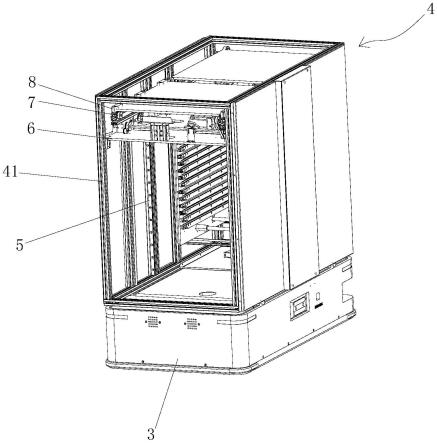

18.图2为本实用新型所述上下料移动料框的结构示意图之一;

19.图3为本实用新型所述上下料移动料框的结构示意图之二。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.为了说明本实用新型所述的技术方案,下面通过具体实施例来进行说明。

22.实施例

23.请参阅图1~3,本实施例提供一种pcb钻孔机自动上下料系统,包括移动机器人和上下料移动料框:

24.其中,移动机器人包括移动载体1和设置在移动载体1上的协作机器人,协作机器人由机械手旋转装置21、机械手22和上下料机构23组成,机械手旋转装置21设置在移动载体1上,机械手22设置在机械手旋转装置21的电机轴上,机械手22的自由端设置上下料机构23,上下料机构23包括机械爪旋转装置231、机械爪232、图像采集装置233和光源234,机械爪旋转装置231设置在机械手22上,机械爪232与机械爪旋转装置231的电机轴连接,图像采集装置233、光源234上下设置在机械爪旋转装置231的电机轴一侧。

25.其中,上下料移动料框包括移动底盘3和设置在移动底盘3上的框架4,框架4的一端设有料板进出口,框架4由升降架41和插槽架42组成,升降架41的一端与料板进出口连通,升降架41的另一端设置相连通的插槽架42,框架4的另一端设有对应插槽架42的料板观察口,升降架41的两内侧壁均设有升降装置5,升降装置5上设置有对应料板进出口的第一进出料装置7,第一进出料装置7上设有料板放置位10,插槽架42内从上往下设有若干层料板插槽,每层料板插槽的底部均设置有对应第一进出料装置7的第二进出料装置9。本实施例中,第一进出料装置7和第二进出料装置9均采用转轮皮带结构。当然,在其他实施例中,本领域的技术人员还可以根据需要将第一进出料装置7和第二进出料装置9采用移动叉结构或者其它结构,故在此并不作进一步赘述。

26.工作原理:生料从料板进出口输入至料板放置位,升降装置6、第一进出料装置7以及第二进出料装置9三者相互配合以实现将生料插置于空的料板插槽;当需要进行生料和熟料的交换时,通过升降装置6、第一进出料装置7以及第二进出料装置9三者相互配合以实现将生料从料板插槽中取出,然后放置于定位组件8处进行定位,接着通过移动机器人将钻孔机台加工后的熟料放置于料板放置位处,然后将定位组件8处的生料取走并放置于移动载体上的定位装置进行定位后,再将定位后的生料放置于钻孔机台处,最后由升降装置6、第一进出料装置7以及第二进出料装置9三者相互配合以实现将熟料插置于空的料板插槽中,重复上述步骤将上下料移动料框上所有生料与熟料交换完毕后,满载熟料的上下料移动料框将熟料送至下一个工序卸料,之后空的上下料移动料框再返回去接生料,完成一个运作闭环。

27.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种pcb钻孔机自动上下料系统,其特征在于:包括移动机器人和上下料移动料框;所述上下料移动料框包括移动底盘和设置在移动底盘上的框架,所述框架的一端设有料板进出口,所述框架由升降架和插槽架组成,所述升降架的一端与料板进出口连通,所述升降架的另一端设置相连通的插槽架,所述升降架内设有升降装置,所述升降装置上设置有对应料板进出口的第一进出料装置,所述第一进出料装置上设有料板放置位,所述插槽架内设有若干层料板插槽,每层料板插槽上均设置有对应第一进出料装置的第二进出料装置。2.根据权利要求1所述的一种pcb钻孔机自动上下料系统,其特征在于:所述移动机器人包括移动载体和设置在移动载体上的协作机器人。3.根据权利要求2所述的一种pcb钻孔机自动上下料系统,其特征在于:所述协作机器人由机械手旋转装置、机械手和上下料机构组成,所述机械手旋转装置设置在移动载体上,所述机械手设置在机械手旋转装置上,所述机械手的自由端设置上下料机构。4.根据权利要求3所述的一种pcb钻孔机自动上下料系统,其特征在于:所述上下料机构包括机械爪旋转装置、机械爪以及图像采集装置,所述机械爪旋转装置设置在机械手上,所述机械爪与机械爪旋转装置连接,所述图像采集装置设置在机械爪旋转装置的电机轴上。5.根据权利要求1所述的一种pcb钻孔机自动上下料系统,其特征在于:所述框架的另一端设有对应插槽架的料板观察口。6.根据权利要求1所述的一种pcb钻孔机自动上下料系统,其特征在于:所述第一进出料装置和第二进出料装置均采用转轮皮带结构。7.根据权利要求1所述的一种pcb钻孔机自动上下料系统,其特征在于:所述框架上还设置有用于对料板进行定位的定位组件。8.根据权利要求7所述的一种pcb钻孔机自动上下料系统,其特征在于:所述定位组件设置于所述插槽架的顶部位置处。9.根据权利要求2所述的一种pcb钻孔机自动上下料系统,其特征在于:所述移动载体上还安装有用于对料板进行定位的定位装置。

技术总结

本实用新型公开一种PCB钻孔机自动上下料系统,一种PCB钻孔机自动上下料系统,其特征在于:包括移动机器人和上下料移动料框;上下料移动料框包括移动底盘和设置在移动底盘上的框架,框架的一端设有料板进出口,框架由升降架和插槽架组成,升降架的一端与料板进出口连通,升降架的另一端设置相连通的插槽架,升降架内设有升降装置,升降装置上设置有对应料板进出口的第一进出料装置,第一进出料装置上设有料板放置位,插槽架内设有若干层料板插槽,每层料板插槽上均设置有对应第一进出料装置的第二进出料装置。本实用新型可代替传统的人工上下料,从而降低人工成本,提高加工效率。提高加工效率。提高加工效率。

技术研发人员:张力 肖卫国 杨振林

受保护的技术使用者:方元(广东)机器人科技有限公司

技术研发日:2022.09.16

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1