内置散热埋铜块的电路板制作方法与流程

本发明涉及电路板制造领域,特别涉及一种内置散热埋铜块的电路板制作方法。

背景技术:

1、随着印制电路板的发展,对散热元件性能要求越来越高,如散热功率越来越大、导热能力越来越强、可靠性也越来越高,随之终端产品的散热也要求越来越高,部分产品开始引入一种新型散热方式pcb板埋铜块技术,以增加散热面积,缩短热传递路径,提高散热效率。埋铜快pcb技术散热性能优良,尤其适用于高功率、高密度的电子产品,可有效提高系统的可靠性和稳定性。

2、但是,此技术的制作流程存在以下不足:

3、(1)pcb板内层埋铜块技术,目前行业内针对此类设计,均采用先锣槽,再将铜块埋入板内再进行压合制作,此类方法精度要求较高,埋铜块有不平整风险,所以在加工时要求不能有任何的毛刺或凸起。

4、(2)基板和pp开槽精度要求高,需要使用ccd成型机制作,如尺寸过大,铜块埋入后因缝隙过大造成压合填胶不足,铜块和pcb板嵌入位置也会出现空洞,若尺寸过小,铜块埋入困难,容易造成铜块表面与外层铜面不平齐而报废。

5、(3)压合完成后pp胶溢出至表面,如清理不干净将会导致后工序蚀刻时残铜/短路不良。

技术实现思路

1、本发明提供了一种蚀刻铜块的制作方法,以解决至少一个上述技术问题。

2、为解决上述问题,作为本发明的一个方面,提供了一种内置散热埋铜块的电路板制作方法的制作方法,包括:

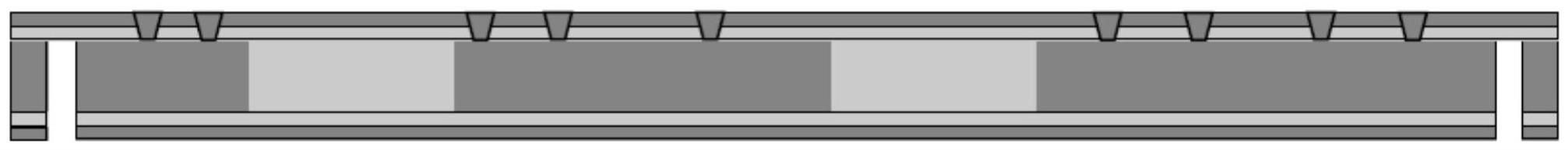

3、步骤1,基板压合:

4、将铜块、和绝缘树脂粘合在一起;

5、步骤2,钻孔:

6、在步骤形成的铜基板件上加工出定位通孔;

7、步骤3,贴膜:

8、在板面贴上干膜;

9、步骤4,曝光:

10、在曝光机上利用紫外光的照射,将板件两面的干膜发生聚合反应;

11、步骤5,控深铣:

12、使用成型铣板机,在铜基上进行铜块预分割,铜块预留厚度0.2mm;

13、步骤6,蚀刻:

14、将铜块分割位置剩余铜蚀刻掉;

15、步骤7,去膜:

16、使用强碱性药水使干膜剥离掉;

17、步骤8,绝缘树脂填充:

18、将已分割好的铜块和铜块之间缝隙,利用绝缘树脂进行填充;

19、步骤9,压合:

20、将铜块和绝缘树脂粘合在一起;

21、步骤10,镭射钻孔:

22、利用二氧化碳混合气体在两电极之间加电压,释放出能量将板子l1层与介质层烧出4-6mil的孔径;

23、步骤11,填孔:

24、利用电镀填孔原理,将镭射好的孔径进行填铜处理,使之l1层与铜块相连接。

25、由于采用了上述技术方案,本发明无需制作基板和pp开槽流程,通过铜基板压合后,利用控深铣+蚀刻的方法,进行铜块分割,分割位置再使用绝缘树脂填充,填充完再压合制作,利用镭射+填孔流程使外层元器件与铜块导通连接,达到散热效果。这样,本发明无需基板和pp开槽流程,无开槽流程,即可解决上述三个技术问题。采用本发明“控深铣+蚀刻”相结合方式将铜块分割制作,不但方法操作简单,而且铜块散热面积大,散热效果好。

技术特征:

1.一种内置散热埋铜块的电路板制作方法,其特征在于,包括:

技术总结

本发明提供了一种内置散热埋铜块的电路板制作方法的制作方法,包括:使用成型铣板机,在铜基上进行铜块预分割,铜块预留厚度0.2mm;将铜块分割位置剩余铜蚀刻掉;使用强碱性药水使干膜剥离掉;将已分割好的铜块和铜块之间缝隙,利用绝缘树脂进行填充;将铜块和绝缘树脂粘合在一起;利用二氧化碳混合气体在两电极之间加电压,释放出能量将板子L1层与介质层烧出4‑6mil的孔径;将镭射好的孔径进行填铜处理,使之L1层与铜块相连接。采用本发明将铜块分割制作,不但方法操作简单,而且铜块散热面积大,散热效果好。

技术研发人员:何发庭,赵林飞,王志明

受保护的技术使用者:深圳市迅捷兴科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!