玻璃基板的线路层制备方法及其玻璃基板与流程

本申请涉及玻璃基板,特别是涉及玻璃基板的线路层制备方法及其玻璃基板。

背景技术:

1、随着玻璃基板本体技术的发展,出现了pmoled(passive matrix oled)驱动的玻璃基板本体,即被动驱动式oled玻璃基板,pm驱动的玻璃基板的线路层采用离子溅射的方式附着在玻璃基板本体的表面,然而线路层直接溅射附着在玻璃基板本体表面时线路层与玻璃基板之间的附着力有限,导致线路层在后期使用过程中容易脱落。

技术实现思路

1、基于此,有必要针对玻璃基板的线路层容易脱落的问题,提供一种玻璃基板的线路层制备方法及其玻璃基板。

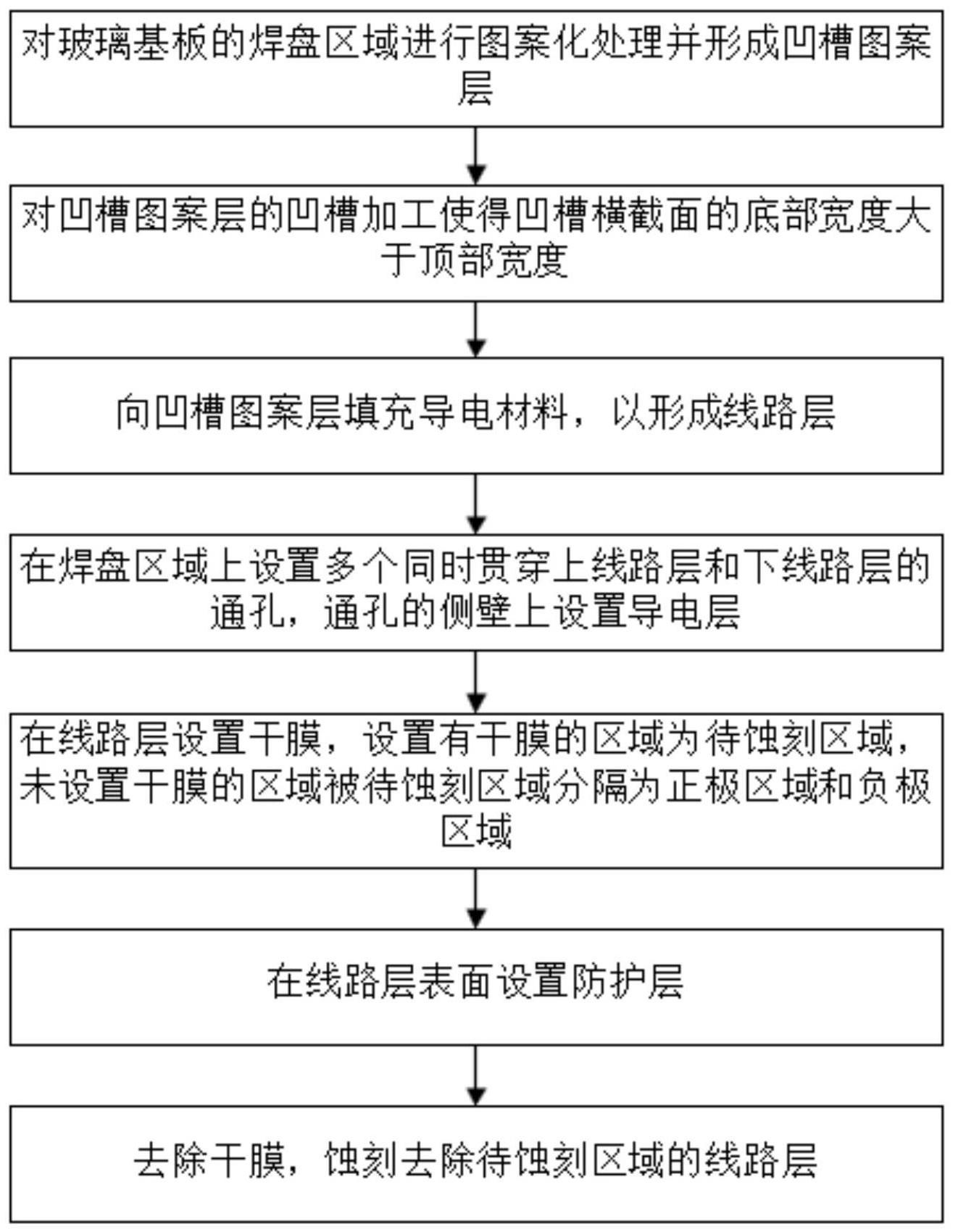

2、一种玻璃基板的线路层制备方法,包括:

3、对玻璃基板本体的焊盘区域进行图案化处理并形成凹槽图案层;

4、对所述凹槽图案层的凹槽加工使得所述凹槽横截面的底部宽度大于顶部宽度;

5、向所述凹槽图案层填充导电材料,以形成线路层。

6、通过上述的技术方案,在玻璃基板本体上蚀刻出凹槽图案层,使得线路层能够以镶嵌的方式附着在玻璃基板本体上,有效增大了玻璃基板本体与线路层之间的附着力,且通过对凹槽图案层的凹槽加工使得凹槽横截面的底部宽度大于顶部宽度,使得线路层填充于凹槽图案层上时,线路层内扣于凹槽图案层,进一步增大了玻璃基板本体与线路层之间的附着力,有效避免了线路层与玻璃基板本体之间的脱落风险。

7、在其中一个实施例中,对所述凹槽图案层的凹槽加工使得所述凹槽横截面的底部宽度大于顶部宽度,包括:

8、在所述凹槽底部沿所述凹槽边缘向所述玻璃基板本体内部打磨边槽,使得所述凹槽横截面呈倒t型。

9、通过上述的技术方案,导电材料沉积于横截面为倒t型的凹槽图案层内时所形成的线路层横截面也为倒t型,线路层通过边槽内扣于玻璃基板本体,降低了线路层从玻璃基板本体上的脱落风险。

10、在其中一个实施例中,所述边槽的深度为1微米,高度为1微米。

11、通过上述的技术方案,边槽的深度和高度设置为1微米足够使得线路层通过边槽抓紧于玻璃基板本体上,且最大限度地降低了对玻璃基板本体的打磨,以免打磨对玻璃基板本体的性能产生影响。

12、在其中一个实施例中,对玻璃基板本体的焊盘区域进行图案化处理并形成凹槽图案层,包括:

13、在所述玻璃基板本体的非焊盘区域涂敷防蚀刻剂;

14、使用蚀刻剂对所述焊盘区域进行蚀刻,并蚀刻出所述凹槽图案层;

15、清洗所述玻璃基板本体上涂敷的所述防蚀刻剂和所述蚀刻剂。

16、通过上述的技术方案,蚀刻剂对玻璃基板本体进行蚀刻时,只对未涂敷防蚀刻剂的焊盘区域有效,对涂敷有防蚀刻剂的非焊盘区域无效,使得蚀刻剂能够准确根据预先设计的焊盘区域的图案蚀刻出相应的凹槽图案层。

17、在其中一个实施例中,所述防蚀刻剂为石蜡。

18、在其中一个实施例中,所述蚀刻剂为氢氟酸。

19、在其中一个实施例中,所述凹槽图案层的凹槽深度为15至20微米。

20、在其中一个实施例中,所述线路层包括分别位于所述玻璃基板本体的上表面和下表面的上线路层和下线路层,所述玻璃基板的线路层制备方法包括:

21、在所述焊盘区域上设置多个同时贯穿所述上线路层和所述下线路层的通孔;

22、在所述通孔的侧壁上设置导电层以电性连接所述上线路层和所述下线路层。

23、通过上述的技术方案,设置通孔用以将上线路层和下线路层电性连接。

24、在其中一个实施例中,所述玻璃基板的线路层制备方法还包括:

25、在所述线路层设置干膜抗蚀剂,设置有干膜抗蚀剂的区域为待蚀刻区域,未设置干膜抗蚀剂的区域被所述待蚀刻区域分隔为正极区域和负极区域;

26、在所述线路层表面设置防护层;

27、去除所述干膜抗蚀剂,蚀刻去除所述待蚀刻区域的线路层。

28、通过上述的技术方案,在线路层表面设置防护层时,设置有干膜抗蚀剂的待蚀刻区域不会镀上防护层,后续去除干膜抗蚀剂后进行蚀刻时,蚀刻剂不会蚀刻已经镀有防护层的线路层,蚀刻剂会去除待蚀刻区域的线路层,使得线路层形成正极区域和负极区域。一方面防护层可起到后期玻璃基板使用过程中防止线路层氧化的作用,另一方面可以在蚀刻待蚀刻区域的线路层时保护无需进行蚀刻的线路层,便于形成线路层的正极区域和负极区域。

29、本申请还提出一种玻璃基板,包括:

30、玻璃基板本体;

31、线路层,所述线路层由上述的玻璃基板的线路层制备方法制作而成。

32、本申请的技术方案通过在玻璃基板本体上蚀刻出凹槽图案层,使得线路层能够以镶嵌的方式附着在玻璃基板本体上,有效增大了玻璃基板本体与线路层之间的附着力,且通过对凹槽图案层的凹槽加工使得凹槽横截面的底部宽度大于顶部宽度,使得线路层溅射沉积于凹槽图案层上时,线路层内扣于凹槽图案层,进一步增大了玻璃基板本体与线路层之间的附着力,有效避免了线路层与玻璃基板本体之间的脱落风险。

技术特征:

1.一种玻璃基板的线路层制备方法,其特征在于,所述玻璃基板的线路层制备方法包括:

2.根据权利要求1所述的玻璃基板的线路层制备方法,其特征在于,对所述凹槽图案层的凹槽加工使得所述凹槽横截面的底部宽度大于顶部宽度,包括:

3.根据权利要求2所述的玻璃基板的线路层制备方法,其特征在于,所述边槽的深度为1微米,高度为1微米。

4.根据权利要求1所述的玻璃基板的线路层制备方法,其特征在于,对玻璃基板本体的焊盘区域进行图案化处理并形成凹槽图案层,包括:

5.根据权利要求4所述的玻璃基板的线路层制备方法,其特征在于,所述防蚀刻剂为石蜡。

6.根据权利要求4所述的玻璃基板的线路层制备方法,其特征在于,所述蚀刻剂为氢氟酸。

7.根据权利要求1所述的玻璃基板的线路层制备方法,其特征在于,所述凹槽图案层的凹槽深度为15至20微米。

8.根据权利要求1所述的玻璃基板的线路层制备方法,其特征在于,所述线路层包括分别位于所述玻璃基板本体的上表面和下表面的上线路层和下线路层,所述玻璃基板的线路层制备方法包括:

9.根据权利要求1所述的玻璃基板的线路层制备方法,其特征在于,所述玻璃基板的线路层制备方法还包括:

10.一种玻璃基板,其特征在于,包括:

技术总结

本申请涉及一种玻璃基板的线路层制备方法及其玻璃基板。玻璃基板的线路层制备方法包括:对玻璃基板本体的焊盘区域进行图案化处理并形成凹槽图案层;对凹槽图案层的凹槽加工使得凹槽横截面的底部宽度大于顶部宽度;向凹槽图案层填充导电材料,以形成线路层。如此设置,在玻璃基板本体上蚀刻出凹槽图案层,使得线路层能够以镶嵌的方式附着在玻璃基板本体上,有效增大了玻璃基板本体与线路层之间的附着力,且通过对凹槽图案层的凹槽加工使得凹槽横截面的底部宽度大于顶部宽度,使得线路层填充于凹槽图案层上时,线路层内扣于凹槽图案层,进一步增大了玻璃基板本体与线路层之间的附着力,有效避免了线路层与玻璃基板本体之间的脱落风险。

技术研发人员:李漫铁,余亮

受保护的技术使用者:深圳雷曼光电科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!