一种应用于驻波加速管的耦合器腔结构及驻波加速管的制作方法

本发明涉及卫生医疗及工业无损检测。更具体地,涉及一种应用于驻波加速管的耦合器腔结构及驻波加速管。

背景技术:

1、在卫生医疗及工业无损检测领域,加速管是重要的电子线和x射线源,其基本原理是外部射频功率通过耦合器腔馈入加速管腔链中激发起对电子有纵向加速作用的电磁场,使其具有更高的能量,最终输出电子线或者高能电子束轰击金属靶产生韧致辐射输出x射线。

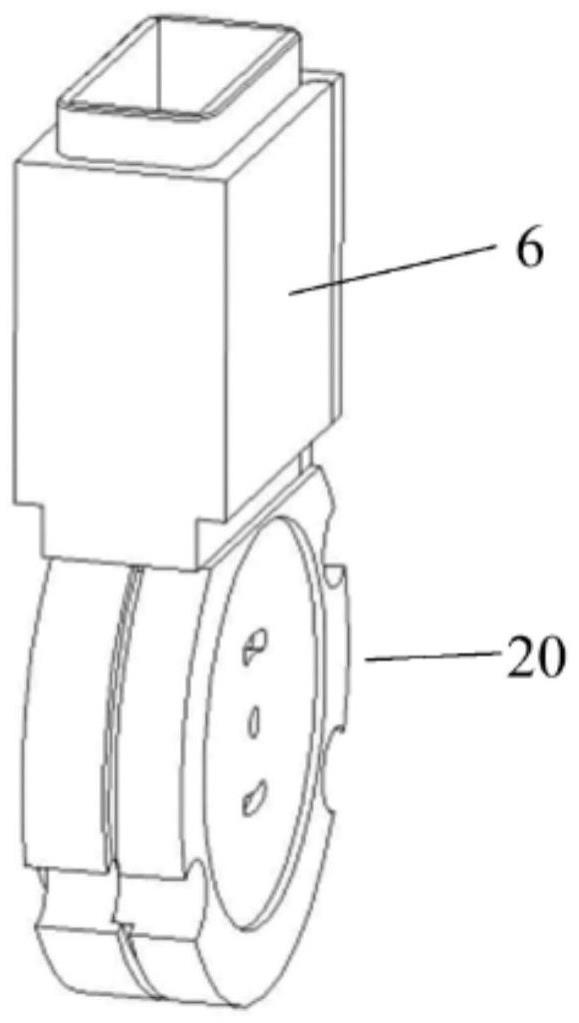

2、加速管稳定有效运行的前提是加速管中各类腔型谐振频率一致且整管耦合度与理论设计最佳耦合度相符,其中腔型包含加速腔、耦合腔、耦合器腔、聚束腔、尾腔。其中耦合器腔是加速管腔链中的关键腔型,其是在常相速加速腔的基础上开设一定尺寸的耦合孔而成,其与波导器件相连接,完成波导器件到加速腔链的模式转换,实现将外部射频功率馈入加速结构中建立一定强度的射频电磁场。

3、加速管设计完成交付加工,考虑到仿真误差和机械加工误差的影响,往往加工时会对腔链盘片中关键尺寸参数(如盘片直径)预留一定的尺寸裕量,加工完成后再对腔链进行调谐工作,使得各腔谐振频率与工作频率一致。

4、与常规腔型不同,耦合器腔调谐除需保证谐振频率与其余腔谐振频率一致,还需将耦合孔调整到合适的机械尺寸以使加速管耦合度与设计值相符。一般加工耦合器时,耦合孔尺寸根据仿真数值进行加工,腔链调配过程中需要根据加工实际情况和腔链耦合度状态进行耦合度调配以达到最佳耦合度,从而需要实时调整耦合孔大小以获得所需腔链耦合度。耦合孔尺寸的确定是耦合器腔调谐过程中关键工作,需要依靠仿真结果与反复修配相结合。如图1a-图1c所示,是现有耦合器腔配合波导后的耦合器结构。调配过程中,由于耦合器腔内表面光洁度达到0.1μm,修配需要用专用的宝石刀对相应尺寸参数进行修配,修配完成后需要经过清洗去油,再次装配测试直到加速管实测耦合度数值与加速管目标最佳耦合度匹配。

5、现有耦合器结构在调谐过程中需要不断反复修配耦合器腔耦合孔尺寸l使得加速管耦合度满足设计目标参数要求,因为由于光洁度要求和盘片无氧铜材料特性,需要用专用机床对耦合孔进行修配,因此耦合孔尺寸每需要发生改变一次就需要经历:修孔尺寸——清洗——测试——再修孔尺寸——再清洗——再测试,直到加速管腔链的耦合度满足目标设计参数,这一过程无形中增加时间成本。

6、并且,现有耦合器耦合孔尺寸一旦加工完成,就只能往耦合孔扩大的方向调整,无法使耦合孔尺寸往小尺寸调节,而有时候根据所需腔链物理参数要求的不同,耦合度数值也不一样,从而耦合孔尺寸也不一样,如果所需的耦合孔尺寸比加工好的尺寸小,那加工好的耦合器腔盘片就无法使用;或者耦合器腔耦合孔调节过程中开设过大就无法挽回,只能重新加工,导致盘片利用率降低且制管成本升高。

技术实现思路

1、针对上述问题,本发明提供一种应用于驻波加速管的耦合器腔结构及驻波加速管,该耦合器腔结构能够不影响耦合器腔微波性能并且能实时调整耦合度。

2、为实现上述目的,本发明采用下述技术方案:

3、本发明提供一种应用于驻波加速管的耦合器腔结构,包括:

4、耦合器腔;以及

5、用以外连微波耦合器的连通结构;

6、所述连通结构包括用以将微波耦合器与耦合器腔连通的通道;

7、所述通道呈阶梯结构。

8、优选方案是,所述连通结构包括用以与耦合器腔连通的耦合孔以及位于耦合孔上方位置的调谐片;所述调谐片上包括有通孔;所述通孔与耦合孔形成所述通道。

9、优选方案是,所述耦合孔与所述通孔同轴设置。

10、优选方案是,所述连通结构包括用以容置固定调谐片的凹槽;所述耦合孔由所述凹槽的底壁部分表面向下凹陷形成。

11、优选方案是,所述耦合孔的水平截面与通孔的水平截面均呈类椭圆形结构;所述耦合孔的长轴长为l1;所述通孔的长轴长为l;l<l1。

12、优选方案是,所述调谐片的厚度与凹槽的深度相等。

13、本发明还提供一种驻波加速管,包括:如上所述的耦合器腔结构。

14、优选方案是,所述耦合器腔的沿加速管轴向方向的两侧分别设置多个沿轴向分布的加速腔和耦合腔;所述加速腔和耦合腔交替设置。

15、优选方案是,所述加速管由多节呈半敞开状的腔体管段焊接而成,所述腔体管段包括圆波导管段和构成圆波导管段封闭侧的圆形膜片;其中,耦合器腔及每个所述加速腔均由两节腔体管段构成,两节腔体管段的圆形膜片构成耦合器腔及加速腔的两个端面。

16、优选方案是,所述加速管中,除首尾端的腔体管段外,其余每节腔体管段在圆形膜片背对构成加速腔或耦合器腔的一侧均设置有圆形槽;其中,相邻两圆形槽直径不相等,以通过相互卡合的方式构成所述耦合腔。

17、本发明的有益效果为:

18、本发明通过阶梯结构解决调节加速管耦合度过程中产生的时间成本高的问题,通过预先加工不同通孔尺寸的调谐片,在调谐腔链过程中进行更换以实现实时调节耦合度的需求。并且同波段之间的调谐片是循环可利用的,根据同波段不同管型的需求进行循环利用,解决了原耦合器腔加工完成就无法对耦合孔进行缩小修配的难题,本发明只需通过更换通孔尺寸小的调谐片即可,提升了耦合器腔盘片的利用率和制管成本。

技术特征:

1.一种应用于驻波加速管的耦合器腔结构,其特征在于,包括:

2.根据权利要求1所述的应用于驻波加速管的耦合器腔结构,其特征在于,所述连通结构包括用以与耦合器腔连通的耦合孔以及位于耦合孔上方位置的调谐片;所述调谐片上包括有通孔;所述通孔与耦合孔形成所述通道。

3.根据权利要求2所述的应用于驻波加速管的耦合器腔结构,其特征在于,所述耦合孔与所述通孔同轴设置。

4.根据权利要求2所述的应用于驻波加速管的耦合器腔结构,其特征在于,所述连通结构包括用以容置固定调谐片的凹槽;所述耦合孔由所述凹槽的底壁部分表面向下凹陷形成。

5.根据权利要求2所述的应用于驻波加速管的耦合器腔结构,其特征在于,所述耦合孔的水平截面与通孔的水平截面均呈类椭圆形结构;所述耦合孔的长轴长为l1;所述通孔的长轴长为l;l<l1。

6.根据权利要求4所述的应用于驻波加速管的耦合器腔结构,其特征在于,所述调谐片的厚度与凹槽的深度相等。

7.一种驻波加速管,其特征在于,包括:如权利要求1-6中任一项所述的耦合器腔结构。

8.根据权利要求7所述的驻波加速管,其特征在于,所述耦合器腔的沿加速管轴向方向的两侧分别设置多个沿轴向分布的加速腔和耦合腔;所述加速腔和耦合腔交替设置。

9.根据权利要求8所述的驻波加速管,其特征在于,所述加速管由多节呈半敞开状的腔体管段焊接而成,所述腔体管段包括圆波导管段和构成圆波导管段封闭侧的圆形膜片;其中,耦合器腔及每个所述加速腔均由两节腔体管段构成,两节腔体管段的圆形膜片构成耦合器腔及加速腔的两个端面。

10.根据权利要求9所述的驻波加速管,其特征在于,所述加速管中,除首尾端的腔体管段外,其余每节腔体管段在圆形膜片背对构成加速腔或耦合器腔的一侧均设置有圆形槽;其中,相邻两圆形槽直径不相等,以通过相互卡合的方式构成所述耦合腔。

技术总结

本发明提供一种应用于驻波加速管的耦合器腔结构及驻波加速管,该耦合器腔结构包括耦合器腔;以及用以外连微波耦合器的连通结构;所述连通结构包括用以将微波耦合器与耦合器腔连通的通道;所述通道呈阶梯结构。该耦合器腔结构能够不影响耦合器腔微波性能并且能实时调整耦合度。

技术研发人员:蓝清宏,万知之,王麟,张博鹏,宋嘉铭

受保护的技术使用者:中国电子科技集团公司第十二研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!