一种改善高填料电路板板边分层的方法与流程

本发明涉及电路板工艺优化,尤其是涉及一种改善高填料电路板板边分层的方法。

背景技术:

1、5g通信对电路板制造工艺带来了新的挑战,5g终端需求驱动电路板向高密度化、集成化、多功能化、高频化、高速化等方向发展。5g通信电路板对板材的要求非常明确,即使用高频高速材料,降低导体损耗、降低介质损耗、降低辐射损耗,承载高速传输、高保密性、高传送质量、高记忆容量处理能力等特性。因此,高填料占比板材的运用是未来的一个方向。但选用材料填料占比40%以上的板材,因其材料本身易受损,裁切过程中板边容易受到损伤,同时为电路板制作带来了新的挑战。

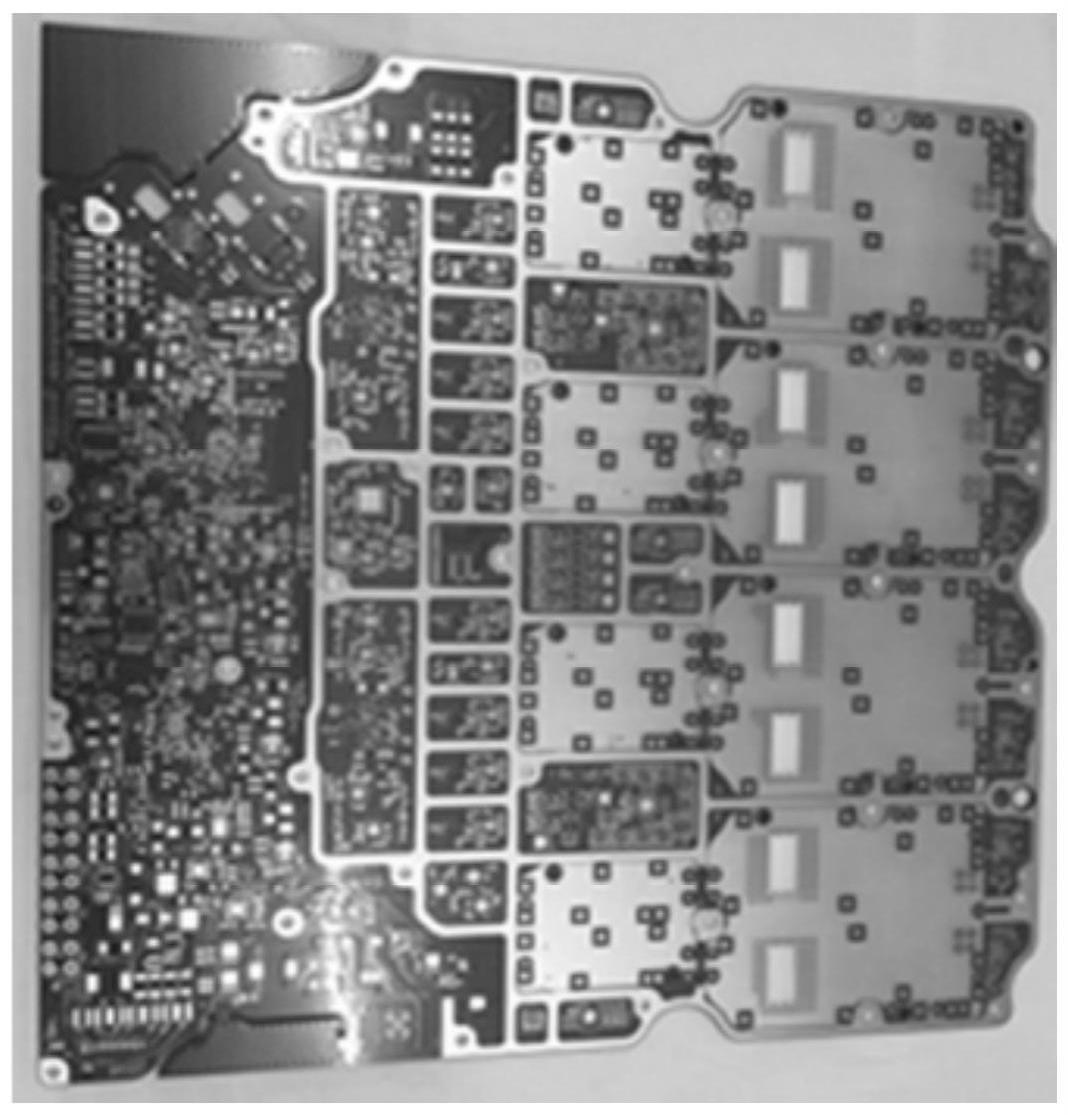

2、现有的高填料电路板制备过程中,在制备高填料电路板后,fqc检板时,发现批量电路板出现板边分层现象,分层主要集中在板角,并是由板边向板内延伸且分层层次不固定,芯板及pp均有分层。此异常严重影响交期及存在重大品质风险。

3、因此,针对高填料电路板,研究一种改善高填料电路板板边分层的方法是必要的,能够极大程度地减少板边分层的高填料电路板的产生,提高其良品率。

技术实现思路

1、本发明的目的在于克服上述技术不足,解决现有的高填料电路板由于本身易受损,在制备过程中容易出现板边分层现象的技术问题。

2、对此,本发明提出一种改善高填料电路板板边分层的方法,针对填料含量≥40wt%的本身易受损的电路板,对压合参数进行优化,提高板间结合力,降低后续电路板分层、爆板的风险;并通过对裁磨方式、外层线路制作过程中电路板的支撑方式、回流焊操作顺序等进行调整优化,极大降低了高填料电路板的板边分层和爆板现象的出现,提高产品良品率;同时,该方法工艺简单、操作方便,可进行大规模生产。

3、具体的,本发明公开一种改善高填料电路板板边分层的方法,包括以下步骤:

4、层压:将铜箔、半固化片、高填料芯板进行叠层压合,得到电路板基板;

5、裁磨:将电路板基板中多余的板边结构进行裁切、磨板,得到光滑的电路板基板;

6、外层线路制作:在光滑的电路板基板上进行外层线路制作,得到含外层线路的电路板;

7、回流焊:将含外层线路的电路板经220-280℃加热烘烤,得到高填料电路板;

8、所述高填料芯板中,填料含量为≥40wt%。

9、优选的,所述压合为多步骤调温调压操作;第一次进行调温调压前,温度为80-120℃,压力为120-160mpa,保持时间3-8mi n;第一次调温调压为,将温度升温至380-420℃,升温速率2-6℃/mi n,同时将压力升压至180-240mpa,升压速率为3-8mpa/mi n,保持时间100-150mi n;第二次调温调压为,将温度降温至80-120℃,降温速率1-4℃/mi n,同时将压力降压至120-160mpa,降压速率为8-12mpa/mi n。

10、优选的,所述裁切方式为锯片式裁切;所述锯片式裁切为采用齿型聚晶金钢石锯片刀进行切割。

11、优选的,所述切割采用下刀在前、上刀在后的两刀片错位切割的作业模式。

12、优选的,所述外层线路制作包括,外层沉铜-全板电镀-外层图形-图形电镀-外层蚀刻-外层aoi。

13、优选的,所述外层线路板制作过程中,所述光滑的电路板基板由背板插架支撑,所述光滑的电路板基板与背板插架之间设置有缓冲装置材料。

14、优选的,所述回流焊为将含外层线路的电路板经若干次220-280℃加热烘烤。

15、优选的,所述若干次为2-8次。

16、优选的,所述高填料电路板的表铜厚度为30-35μm。

17、本发明还公开上述的改善高填料电路板板边分层的方法在制备高填料电路板中的应用。

18、与现有技术相比,本发明的有益效果包括:

19、(1)本发明的改善高填料电路板板边分层的方法,针对填料含量≥40wt%的本身易受损的电路板,对压合参数进行优化,调整压合压力以及温度,释放高填料芯板中的水汽,使得半固化片充分流动扩散,提高板间结合力,降低后续电路板分层、爆板的风险;对压合后的裁磨方式进行改进,减小裁切过程对板边的损伤;在后续进行外层线路制作过程中,用含有缓冲装置材料的背板插架支撑电路板,防止电路板与插架之间摩擦、碰撞,导致板边损伤、开裂;并且将回流焊置于成型工序之后,此时电路板板间设置的孔与外界连通,能够防止回流焊过程中板边水汽无法释放排出,进而导致板边分层或者出现爆板现象。

20、(2)本发明的改善高填料电路板板边分层的方法,可极大降低高填料电路板的板边分层和爆板现象的出现,提高产品良品率,具体的良率95%以上;同时,该方法工艺简单、操作方便,可进行大规模生产。

技术特征:

1.一种改善高填料电路板板边分层的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的改善高填料电路板板边分层的方法,其特征在于,所述压合为多步骤调温调压操作;第一次进行调温调压前,温度为80-120℃,压力为120-160mpa,保持时间3-8min;第一次调温调压为,将温度升温至380-420℃,升温速率2-6℃/min,同时将压力升压至180-240mpa,升压速率为3-8mpa/min,保持时间100-150min;第二次调温调压为,将温度降温至80-120℃,降温速率1-4℃/min,同时将压力降压至120-160mpa,降压速率为8-12mpa/min。

3.如权利要求1所述的改善高填料电路板板边分层的方法,其特征在于,所述裁切方式为锯片式裁切;所述锯片式裁切为采用齿型聚晶金钢石锯片刀进行切割。

4.如权利要求3所述的改善高填料电路板板边分层的方法,其特征在于,所述切割采用下刀在前、上刀在后的两刀片错位切割的作业模式。

5.如权利要求1所述的改善高填料电路板板边分层的方法,其特征在于,所述外层线路制作包括,外层沉铜-全板电镀-外层图形-图形电镀-外层蚀刻-外层aoi。

6.如权利要求5所述的改善高填料电路板板边分层的方法,其特征在于,所述外层线路板制作过程中,所述光滑的电路板基板由背板插架支撑,所述光滑的电路板基板与背板插架之间设置有缓冲装置材料。

7.如权利要求5所述的改善高填料电路板板边分层的方法,其特征在于,所述回流焊为将含外层线路的电路板经若干次220-280℃加热烘烤。

8.如权利要求7所述的改善高填料电路板板边分层的方法,其特征在于,所述若干次为2-8次。

9.如权利要求1所述的改善高填料电路板板边分层的方法,其特征在于,所述高填料电路板的表铜厚度为30-35μm。

10.如权利要求1-9任意一项所述的改善高填料电路板板边分层的方法在制备高填料电路板中的应用。

技术总结

本发明公开了一种改善高填料电路板板边分层的方法,涉及电路板工艺优化技术领域。一种改善高填料电路板板边分层的方法,包括以下步骤:层压:将铜箔、半固化片、高填料芯板进行叠层压合,得到电路板基板;裁磨:将电路板基板中多余的板边结构进行裁切、磨板,得到光滑的电路板基板;外层线路制作:在光滑的电路板基板上进行外层线路制作,得到含外层线路的电路板;回流焊:将含外层线路的电路板经220‑280℃加热烘烤,得到高填料电路板。本发明的方法,针对本身易受损的高填料电路板,对压合参数、裁磨方式、外层线路制作过程中电路板的支撑方式、回流焊操作顺序等进行优化,极大降低了高填料电路板的板边分层和爆板现象的出现,提高了产品良品率。

技术研发人员:卿恒,季辉,樊锡超

受保护的技术使用者:深圳崇达多层线路板有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!