一种通孔分段导通式PCB板及其制作方法与流程

本发明属于pcb板,具体涉及一种通孔分段导通式pcb板及其制作方法。

背景技术:

1、现代电子产品体积越来越小,pcb(印制电路板)的体积也不断的向着小而密集的方向发展,所以封装内的布线密度不断增加。而随着数字信号传输速率的不断提高,信号的上升沿越来越短,过孔对传输线特征阻抗的影响越来越明显。

2、如图1所示,电流流过导通孔1时,整个导通孔1都是导电的;但是根据pcb板的设计,整个导通孔1是不需要完全导通的,所以当导通孔1中通入高频电流时,不需要导通的部分导通孔1会形成电感阻抗,影响高频电流信号的传输。

3、目前业内一般采用背钻工艺和机钻盲孔工艺进行钻孔,克服高速信号过孔的高频损耗问题,但背钻工艺和机钻盲孔工艺均存在一定的缺陷。

4、如图2所示,背钻工艺是先钻出通孔2,然后在通孔2中进行电镀,形成导通孔1,然后钻去导通孔1不需要导通的部分的孔铜;钻去多余的孔铜后可以减少电感阻抗对高频电流信号传输的影响,但是背钻工艺存在背钻两次对位精度差、背钻深度难以控制、背钻产生孔内铜丝等问题。

5、如图3所示,机钻盲孔工艺是先钻出盲孔3,然后在盲孔3中进行孔金属化和电镀形成导通孔1;目前业内机钻盲孔工艺钻出的盲孔的纵横比ar(ar=孔深度/孔径)最大为1.5,这是因为当孔径不变时,盲孔深度越深,化学药水越难进入,因此进行孔金属化时越困难,所以机钻盲孔工艺存在纵横比ar的限制。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种通孔分段导通式pcb板及其制作方法,解决背钻工艺背钻两次对位精度差、背钻深度难以控制和背钻产生孔内铜丝的问题,以及机钻盲孔工艺存在纵横比ar限制的问题。

2、本发明提供了如下的技术方案:

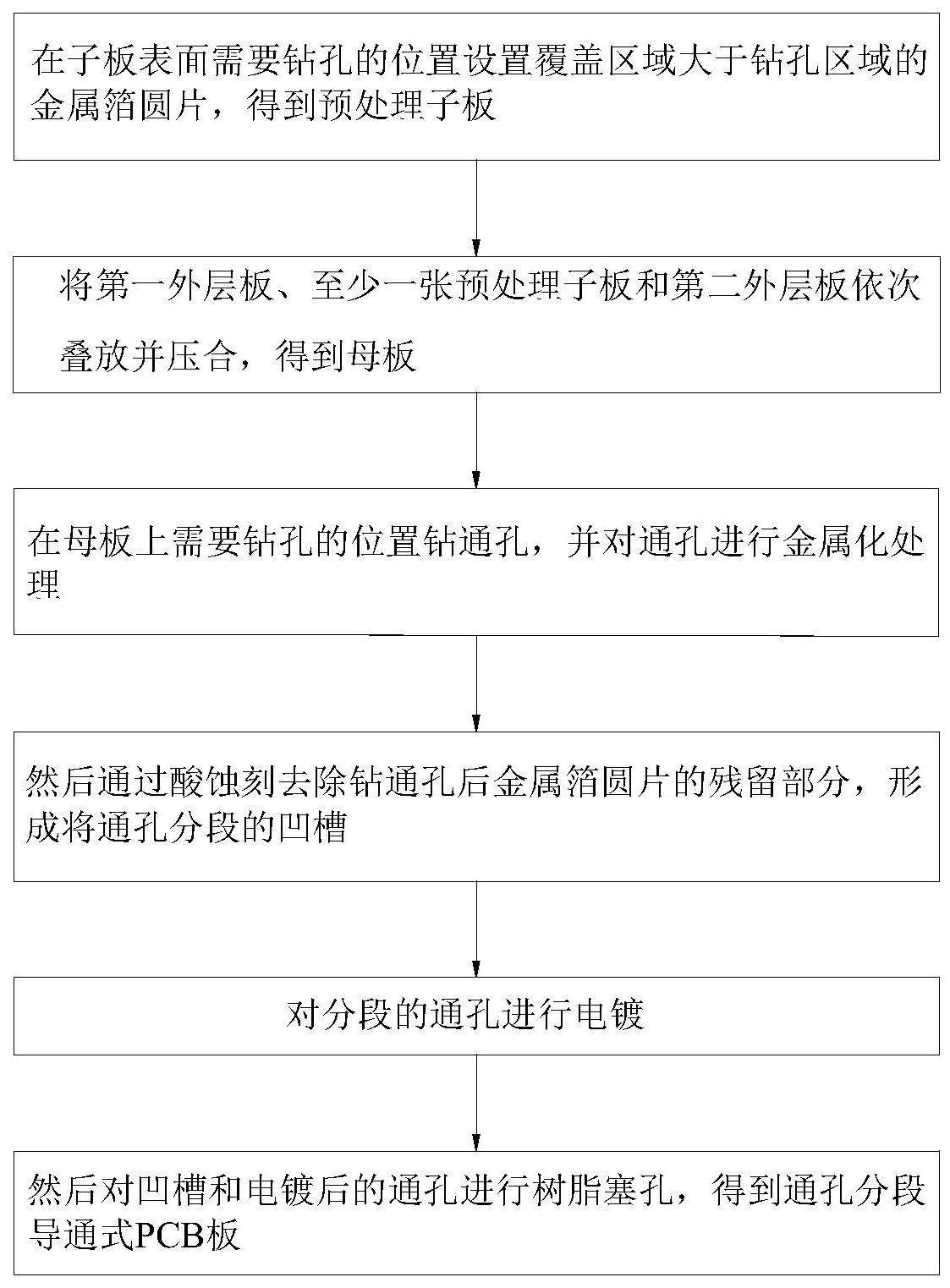

3、一种通孔分段导通式pcb板的制作方法,包括以下步骤:在子板表面需要钻孔的位置设置覆盖区域大于钻孔区域的金属箔圆片,得到预处理子板;将第一外层板、至少一张预处理子板和第二外层板依次叠放并压合,得到母板;在母板上需要钻孔的位置钻通孔,并对通孔进行金属化处理,然后通过酸蚀刻去除钻通孔后金属箔圆片的残留部分,形成将通孔分段的凹槽;对分段的通孔进行电镀,然后对凹槽和电镀后的通孔进行树脂塞孔,得到通孔分段导通式pcb板。

4、进一步的是,预处理子板的制作方法包括:将子板、半固化片和金属箔依次叠放并压合;在金属箔表面压合干膜,然后对干膜进行曝光和显影,得到完成显影的线路图形;通过酸蚀刻对完成显影的线路图形进行蚀刻,腐蚀掉干膜覆盖区域以外的金属箔,保留钻通孔位置的金属箔,得到金属箔圆片;通过碳酸钠溶液去掉金属箔上的干膜,得到预处理子板。

5、进一步的是,所述金属箔的厚度记为c,所述金属箔与子板间半固化片的厚度记为d,所述电镀后的通孔内电镀层的厚度记为e,则3e<c<0.5d。

6、进一步的是,酸蚀刻所用的酸蚀刻液为浓度是5%~20%的稀硫酸或稀盐酸。

7、进一步的是,母板的具体制作方法包括:在第一外层板、各层预处理子板及第二外层板间叠放半固化片,压合后得到母板;所述第一外层板和第二外层板为覆铜基板或铜箔。

8、进一步的是,通孔的直径记为a密耳,金属箔圆片的直径记为b密耳,b≥a+10。

9、进一步的是,金属箔包括铝箔、锌箔和铁箔中的一种。

10、进一步的是,所述树脂塞孔所用的树脂为环氧树脂胶系或酚醛树脂胶系。

11、进一步的是,所述金属化处理的方法包括:对通孔进行无电金属化处理后,将母板浸没在电镀铜液中进行预电镀铜。

12、进一步的是,所述无电金属化处理的方法包括化学铜法、黑孔法、高分子导电膜法中的一种。

13、与现有技术相比,本发明的有益效果是:

14、1、本发明的pcb板在钻孔时,只需要钻一个贯通母板上下表面的通孔即可,所以不存在对位精度差、背钻深度难以控制、背钻产生孔内铜丝的问题,因此能够克服背钻工艺的缺点。

15、2、通过设置凹槽,用于将通孔分段;电镀后,通孔不同段的电镀层因为凹槽的存在而不能导通,则可依照孔内导通的部分进行分段设计电路,所以不会产生无效电路;同时本发明的pcb板在钻孔时,只需要钻一个贯通上下表面的通孔即可,和盲孔相比化学药水更容易进入通孔中;所以本发明的pcb板在钻孔时没有纵横比的限制,能够克服机钻盲孔工艺的缺点。

16、3、通过进行树脂塞孔,在凹槽和通孔中填充树脂,可以将通孔固化下来,加强通孔的信赖性。

技术特征:

1.一种通孔分段导通式pcb板的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述预处理子板的制作方法包括:

3.根据权利要求2所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述金属箔的厚度记为c,所述金属箔与子板间半固化片的厚度记为d,所述电镀后的通孔内电镀层的厚度记为e,则3e<c<0.5d。

4.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述酸蚀刻所用的酸蚀刻液为浓度是5%~20%的稀硫酸或稀盐酸。

5.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述母板的具体制作方法包括:在第一外层板、各层预处理子板及第二外层板间叠放半固化片,压合后得到母板;所述第一外层板和第二外层板为覆铜基板或铜箔。

6.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述通孔的直径记为a密耳,金属箔圆片的直径记为b密耳,b≥a+10。

7.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述金属箔包括铝箔、锌箔和铁箔中的一种。

8.根据权利要求1所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述金属化处理的方法包括:对通孔进行无电金属化处理后,将母板浸没在电镀铜液中进行预电镀铜。

9.根据权利要求8所述的一种通孔分段导通式pcb板的制作方法,其特征在于,所述无电金属化处理的方法包括化学铜法、黑孔法、高分子导电膜法中的一种。

10.一种通孔分段导通式pcb板,其特征在于,采用权利要求1~9任一项所述方法制作得到。

技术总结

本发明公开了一种通孔分段导通式PCB板及其制作方法,制作方法包括步骤:在子板表面需要钻孔的位置设置覆盖区域大于钻孔区域的金属箔圆片,得到预处理子板;将第一外层板、至少一张预处理子板和第二外层板依次叠放并压合,得到母板;在母板上需要钻孔的位置钻通孔,并对通孔进行金属化处理,然后通过酸蚀刻去除钻通孔后金属箔圆片的残留部分,形成将通孔分段的凹槽;对分段的通孔进行电镀,然后对凹槽和电镀后的通孔进行树脂塞孔。本发明通过设置分段导通式通孔,使每个子板中的线路图形能够通过孔铜独立导通,解决背钻工艺背钻两次对位精度差、背钻深度难以控制和背钻产生孔内铜丝的问题,以及机钻盲孔工艺存在纵横比AR限制的问题。

技术研发人员:卞和平,黄建

受保护的技术使用者:昆山沪利微电有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!