闪存元胞间侧墙制作方法和闪存元胞与流程

本申请涉及半导体集成电路制造具体涉及一种闪存元胞间侧墙制作方法和闪存元胞。

背景技术:

1、由于超大规模集成电路技术的进步,闪存芯片尺寸在不断缩小,从而导致位于闪存元胞之间用于制作闪存引出结构的沟槽的深宽比随之增加。

2、相关技术在该沟槽中制作闪存引出结构时,为了避免出现空隙实现无孔填充的小效果,需要采用高密度等离子体溅射工艺多次反复地向该沟槽中淀积层级结构。

3、但是,对于该相关技术,位于闪存元胞之间的沟槽的开口尺寸较小,且沟槽顶端存在尖角,高密度的等离子体在该尖角位置处会出现反弹,从而导致沟槽另一侧的某个位置处出现过快沉积,进而使得所沉积的层级结构中容易出现空隙。

技术实现思路

1、本申请提供了一种闪存元胞间侧墙制作方法和闪存元胞,可以解决相关技术中高密度的等离子体在该尖角位置处会出现反弹的问题。

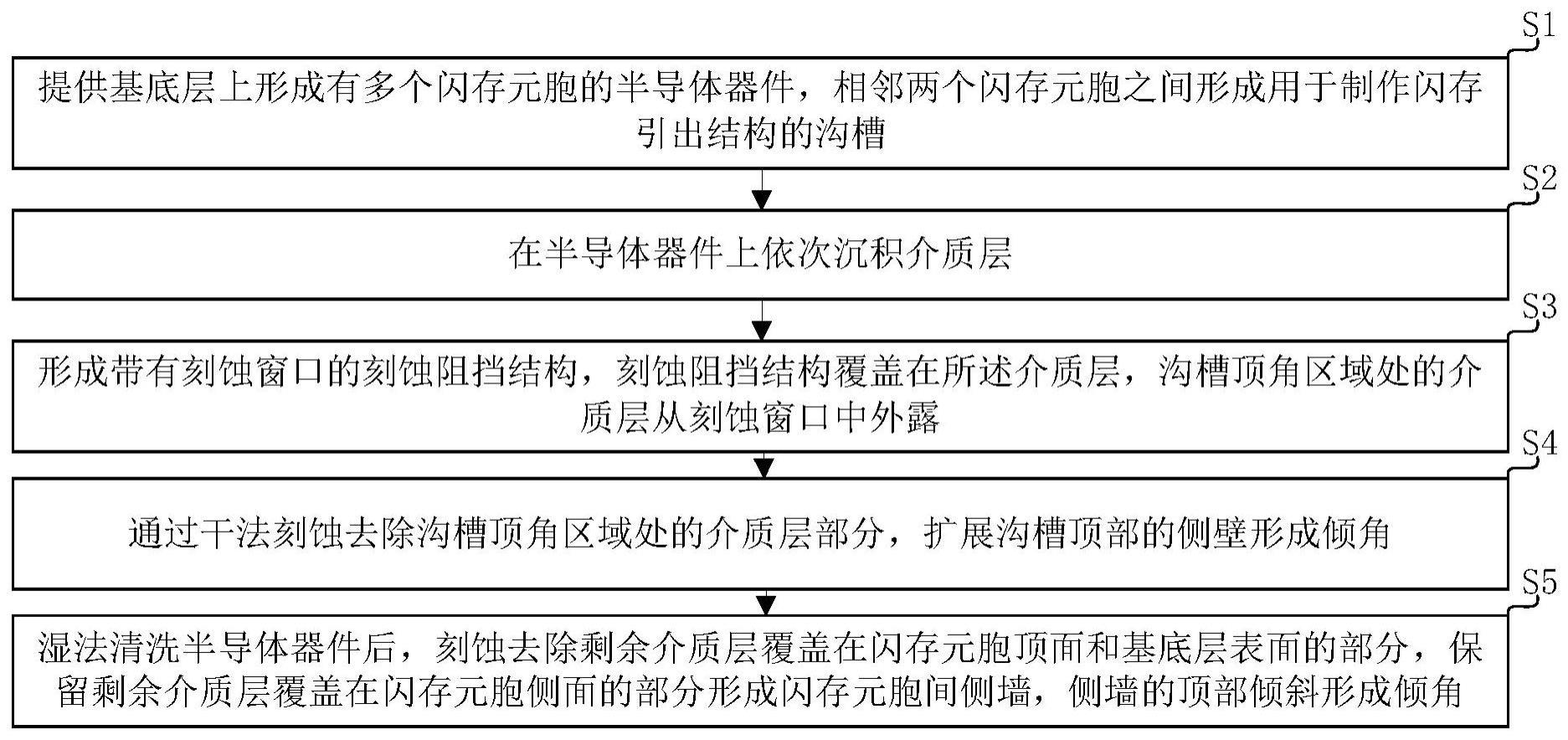

2、为了解决背景技术中所述的技术问题,本申请的第一方面提供一种闪存元胞间侧墙制作方法,所述闪存元胞间侧墙制作方法包括以下步骤:

3、提供基底层上形成有多个闪存元胞的半导体器件,相邻两个所述闪存元胞之间形成用于制作闪存引出结构的沟槽;

4、在所述半导体器件上依次沉积介质层;

5、形成带有刻蚀窗口的刻蚀阻挡结构,所述刻蚀阻挡结构覆盖在所述介质层,所述沟槽顶角区域处的介质层从所述刻蚀窗口中外露;

6、通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,扩展所述沟槽顶部的侧壁形成倾角;

7、湿法清洗所述半导体器件后,刻蚀去除剩余介质层覆盖在所述闪存元胞顶面和所述基底层表面的部分,保留所述剩余介质层覆盖在所述闪存元胞侧面的部分形成所述闪存元胞间侧墙,所述侧墙的顶部倾斜形成倾角。

8、可选地,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,使得所述沟槽顶部的侧壁形成倾角的步骤中所述沟槽顶部的侧壁与竖直方向之间的倾角为30°至50°。

9、可选地,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,使得所述沟槽顶部的侧壁形成倾角的步骤中,所述沟槽顶部的侧壁形成由下至上逐渐扩张的槽口。

10、可选地,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,扩展所述沟槽顶部的侧壁形成倾角的步骤,包括:

11、向反应腔中通入第一刻蚀气体,在第一射频激发下所述第一刻蚀气体形成等离子体;

12、使得所述第一刻蚀气体形成的等离子体轰击所述刻蚀阻挡结构,使得从所述刻蚀窗口中外露的沟槽顶角区域处的介质层被刻蚀去除,所述沟槽顶部的侧壁形成倾角。

13、可选地,所述向反应腔中通入第一刻蚀气体,在第一射频功率激发下所述第一刻蚀气体形成等离子体的步骤包括:

14、以500sccm至600sccm流量向反应腔中通入第一刻蚀气体中的六氟化硫气体,以180sccm至200sccm流量向反应腔中通入第一刻蚀气体中的三氟甲烷气体,在射频激发下所述第一刻蚀气体形成等离子体。

15、可选地,所述使得所述第一刻蚀气体形成的等离子体轰击所述刻蚀阻挡结构,使得从所述刻蚀窗口中外露的沟槽顶角区域处的介质层被刻蚀去除,所述沟槽顶部的侧壁形成倾角的步骤,包括:

16、在第一电场的作用下所述第一刻蚀气体形成的等离子体以第一入射方向轰击所述刻蚀阻挡结构6s至10s的时间;所述第一入射方向与竖直方向的夹角为30°至50°;

17、在第二电场的作用下所述第一刻蚀气体形成的等离子体以第二入射方向轰击所述刻蚀阻挡结构6s至10s的时间;所述第二入射方向与竖直方向的夹角为30°至50°,所述第二入射方向与所述第一入射方向关于垂直方向对称。

18、可选地,所述在所述半导体器件上依次沉积介质层的步骤,包括:

19、在所述半导体器件表面依次沉积第一氧化硅层、氮化硅层和第二氧化硅层;依次沉积第一氧化硅层、氮化硅层和第二氧化硅层形成所述介质层。

20、可选地,所述第一氧化硅层410的厚度为80埃至200埃,所述氮化硅层430的厚度为300埃至500埃,所述第二氧化硅层420的厚度为800埃至1500埃。

21、为了解决背景技术中所述的技术问题,本申请提供一种闪存元胞,所述闪存元胞由如本申请第一方面所述的闪存元胞间侧墙制作方法制作而成的侧墙。

22、可选地,位于相邻两个所述闪存元胞之间的沟槽的顶部形成由下至上逐渐扩张的槽口。

23、本申请技术方案,至少包括如下优点:本申请制作方法形成槽口由下至上逐渐扩张沟槽,能够去除沟槽顶部尖角,避免高密度的等离子体在该尖角位置处会出现反弹,从而导致沟槽另一侧的某个位置处出现过快沉积,进而使得所沉积的层级结构中容易出现空隙的问题。且本实施例采用先干法刻蚀去除所述沟槽顶角区域处的介质层部分,再刻蚀介质层主体部分以形成顶部带有倾角的侧墙的方案,能够避免损伤基底层。原因在于,若先刻蚀介质层主体,再刻蚀介质层顶角形成斜面的过程中,先刻蚀介质层主体使得覆盖在基底层和元胞顶面上的大部分介质层被刻蚀去除,从而预留给后续刻蚀顶角的工艺窗口较小,很容易造成基底层被刻蚀损伤的问题。本申请先刻蚀介质层顶角区域,从而具有较大的工艺窗口,避免损伤基底层。

技术特征:

1.一种闪存元胞间侧墙制作方法,其特征在于,所述闪存元胞间侧墙制作方法包括以下步骤:

2.如权利要求1所述的闪存元胞间侧墙制作方法,其特征在于,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,使得所述沟槽顶部的侧壁形成倾角的步骤中所述沟槽顶部的侧壁与竖直方向之间的倾角为30°至50°。

3.如权利要求1或2所述的闪存元胞间侧墙制作方法,其特征在于,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,使得所述沟槽顶部的侧壁形成倾角的步骤中,所述沟槽顶部的侧壁形成由下至上逐渐扩张的槽口。

4.如权利要求1所述的闪存元胞间侧墙制作方法,其特征在于,所述通过干法刻蚀去除所述沟槽顶角区域处的介质层部分,扩展所述沟槽顶部的侧壁形成倾角的步骤,包括:

5.如权利要求4所述的闪存元胞间侧墙制作方法,其特征在于,所述向反应腔中通入第一刻蚀气体,在第一射频功率激发下所述第一刻蚀气体形成等离子体的步骤包括:

6.如权利要求4所述的闪存元胞间侧墙制作方法,其特征在于,所述使得所述第一刻蚀气体形成的等离子体轰击所述刻蚀阻挡结构,使得从所述刻蚀窗口中外露的沟槽顶角区域处的介质层被刻蚀去除,所述沟槽顶部的侧壁形成倾角的步骤,包括:

7.如权利要求1所述的闪存元胞间侧墙制作方法,其特征在于,所述在所述半导体器件上依次沉积介质层的步骤,包括:

8.如权利要求7所述的闪存元胞间侧墙制作方法,其特征在于,所述第一氧化硅层410的厚度为80埃至200埃,所述氮化硅层430的厚度为300埃至500埃,所述第二氧化硅层420的厚度为800埃至1500埃。

9.一种闪存元胞,其特征在于,所述闪存元胞由如权利要求1至8中任意一项所述的闪存元胞间侧墙制作方法制作而成的侧墙。

10.如权利要求9所述的闪存元胞,其特征在于,位于相邻两个所述闪存元胞之间的沟槽的顶部形成由下至上逐渐扩张的槽口。

技术总结

本申请涉及半导体集成电路制造技术领域具体涉及一种闪存元胞间侧墙制作方法和闪存元胞。方法包括以下步骤:提供基底层上形成有多个闪存元胞的半导体器件,相邻两个闪存元胞之间形成用于制作闪存引出结构的沟槽;在半导体器件上依次沉积介质层;形成带有刻蚀窗口的刻蚀阻挡结构,刻蚀阻挡结构覆盖在介质层,沟槽顶角区域处的介质层从刻蚀窗口中外露;通过干法刻蚀去除沟槽顶角区域处的介质层部分,扩展沟槽顶部的侧壁形成倾角;湿法清洗半导体器件后,刻蚀去除剩余介质层覆盖在闪存元胞顶面和基底层表面的部分,保留剩余介质层覆盖在闪存元胞侧面的部分形成闪存元胞间侧墙,侧墙的顶部倾斜形成倾角。

技术研发人员:孙文建,朱景润

受保护的技术使用者:华虹半导体(无锡)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!