一种消除高频印制电路板中过孔短柱的制作方法与流程

本发明涉及印制线路板制作,具体涉及一种消除高频印制电路板中过孔短柱的制作方法。

背景技术:

1、随着电子系统的集成度不断提高,电路板越来越集成化和功能化,因此pcb的设计密度也越来越高也就成为必然,而且高速互连的应用也越来越多,对产品的高速信号要求会越来越高,比如5g/6g通信、超算、高性能计算、云计算、大数据等。

2、高频印制电路板中,高频信号传输从孔角度分析信号传输的特点,连接器上的信号由过孔从表层流入到预先指定的层;在高速pcb的设计当中,当信号从顶层传输到一个内部的层时,如果用通孔实现电气连接就会产生一个多余的过孔短柱(即stub)。高速信号由过孔进入内层,遇到stub时分成两部分,一部分沿stub进入底层后反射回来,一部分沿正常路径进入内层线路,由于两股信号相位上的差异,导致信号在某个频点发生干涉,形成谐振。过孔短柱越长,产生的电容就越大,从而导致一个更低的谐振频率,这些谐振的产生增大了谐振频率附近的插入损耗,应该尽力避免。

3、这个过孔短柱的长度极大地影响着信号的传输质量,虽然使用盲孔连接内外层可以避免过孔短柱的形成,但其工艺复杂且成本高。因此现有技术中通常使用背钻来降低过孔短柱的长度,而背钻就是用一个直径大于过孔孔径的钻头将不需要的金属化孔钻掉,从而去除stub。目前,背钻孔是成本较低的满足高频、高速线路板性能的制作方法,但采用背钻钻孔,由于钻咀存在钻尖角,以及背钻控深精度的影响,在背钻过程中,不可避免的会残留一部分孔铜,这部分残留的孔铜也是过孔短柱(stub),由于过孔短柱的存在,高频信号传输过程中会有插入损耗,影响信号传输质量。

技术实现思路

1、本发明针对上述现有的技术缺陷,提供一种消除高频印制电路板中过孔短柱的制作方法,该方法解决了过孔短柱的存在,保证高频信号的传输完整性。

2、为了解决上述技术问题,本发明提供了一种消除高频印制电路板中过孔短柱的制作方法,包括以下步骤:

3、s1、准备内层板,所述内层板上设有钻孔位,所述钻孔位是在后续加工中需要钻孔的位置;

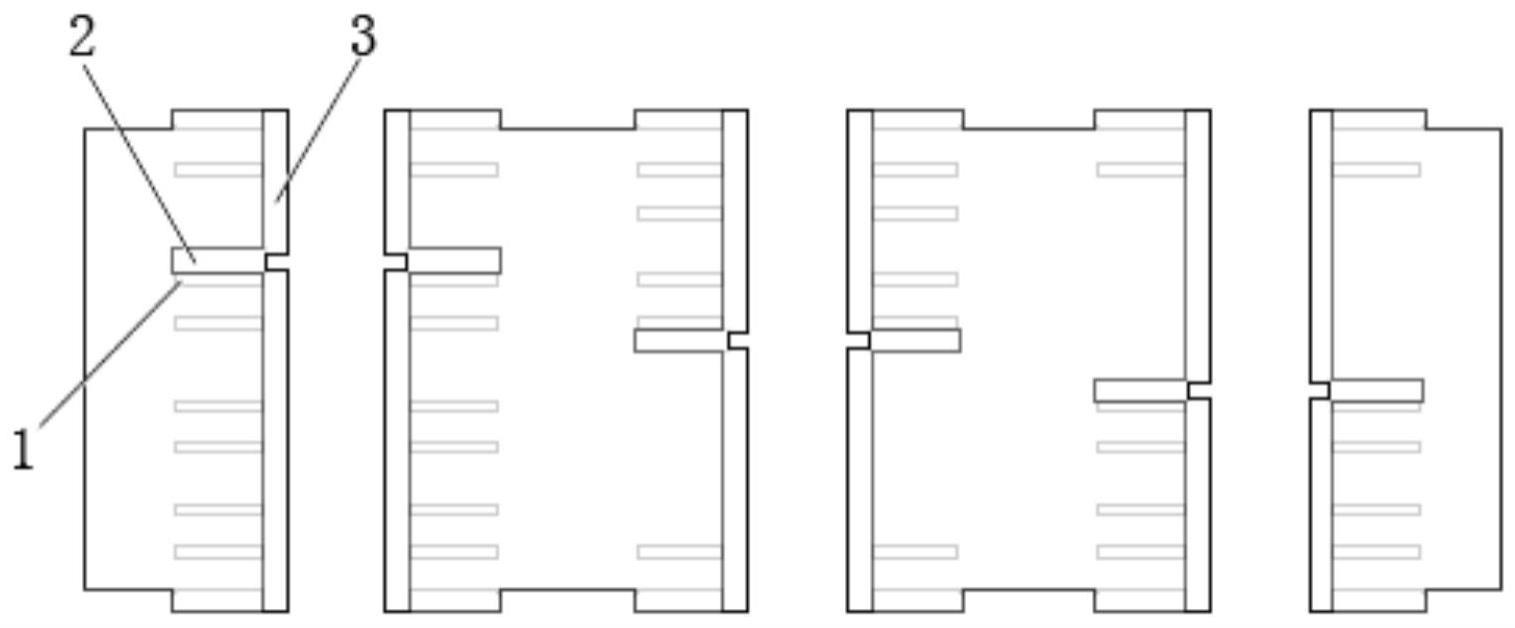

4、s2、在内层板上制作出内层线路,并在内层板的至少一表面上制作出覆盖钻孔位的焊盘,且所述焊盘的外径大于钻孔位的外径;

5、s3、在其中一个焊盘的表面丝印抗电镀油墨并固化;

6、s4、通过半固化片将内层板和外层铜箔压合成生产板;

7、s5、在生产板上对应钻孔位进行钻孔,以在孔壁上显露出内层的焊盘和抗电镀油墨;

8、s6、对生产板进行等离子除胶处理,而后依次对生产板进行沉铜和全板电镀处理;

9、s7、在孔内填塞树脂油墨并固化,而后通过磨板除去凸出板面的树脂油墨。

10、进一步的,步骤s2中,所述焊盘的外径比所述钻孔位的直径大0.5mm;步骤s3中,抗电镀油墨的外径比所述钻孔位的直径大0.5mm。

11、进一步的,步骤s3中,丝印的抗电镀油墨厚度≥0.075mm。

12、进一步的,步骤s4中,压合前,先对内层板进行棕化处理,且棕化处理时的咬蚀量控制在1.0-1.2μm。

13、进一步的,步骤s6中,沉铜和全板电镀之间还包括对生产板进行超声波水洗的步骤,以清洗掉孔壁上抗电镀油墨处粘上的沉铜层。

14、进一步的,步骤s6和s7之间还包括以下步骤:

15、s61、退除孔内的抗电镀油墨。

16、进一步的,步骤s7之后还包括以下步骤:

17、s8、采用负片工艺在生产板上制作外层线路,而后依次在生产板上进行阻焊层制作、表面处理和成型工序,制得高频印制电路板。

18、进一步的,步骤s6和s7之间还包括以下步骤:

19、s61、采用正片工艺在生产板上制作出外层线路;

20、s62、退除孔内的抗电镀油墨。

21、进一步的,步骤s7之后还包括以下步骤:

22、s8、依次在生产板上进行阻焊层制作、表面处理和成型工序,制得高频印制电路板。

23、进一步的,所述内层板为芯板或由半固化片将芯板和外层铜箔压合为一体的多层板。

24、与现有技术相比,本发明具有如下有益效果:

25、本发明中,在内层中对应过孔处的pad上覆盖一层抗电镀油墨,在钻孔后孔壁上具有一圈抗电镀油墨将孔壁分成上下两段,在沉铜时孔壁中的抗电镀油墨处沉不上铜,后续电镀时,也电镀不上铜,从而阻断了层与层间的电流传输,即不会存在过孔短柱,解决了过孔短柱存在影响信号传输的问题,当信号从顶层传输到一个内部的线路层时,不会沿stub进入底层后反射回来发生干涉,形成谐振,从而保证高频信号的传输完整性;为了达到抗电镀油墨能够断开孔铜连接,就必须保证过孔短柱处的抗电镀油墨处能够不上钯不上铜,有可靠的绝缘功能,从而在沉铜后增加超声波水洗处理,用于清洗掉孔壁上抗电镀油墨处因钻孔毛刺等原因粘上的少许沉铜层,避免抗电镀油墨上下层之间的孔铜产生连接而影响信号质量。

26、其次,还增加了树脂塞孔步骤,与孔壁上的抗电镀油墨配合,可更好的为上下层孔铜之间提供良好的绝缘性,塞孔填充后效果更佳;且还可退掉孔内的抗电镀油墨后再填充树脂油墨,利用树脂油墨填充满退除抗电镀油墨后留下的空隙,相对抗电镀油墨来说,树脂油墨可更好的与内层的焊盘和介质层结合,增加了结合力,防止后期工序中出现爆板、分层的品质问题。

技术特征:

1.一种消除高频印制电路板中过孔短柱的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s2中,所述焊盘的外径比所述钻孔位的直径大0.5mm;步骤s3中,抗电镀油墨的外径比所述钻孔位的直径大0.5mm。

3.根据权利要求1所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s3中,丝印的抗电镀油墨厚度≥0.075mm。

4.根据权利要求1所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s4中,压合前,先对内层板进行棕化处理,且棕化处理时的咬蚀量控制在1.0-1.2μm。

5.根据权利要求1所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s6中,沉铜和全板电镀之间还包括对生产板进行超声波水洗的步骤,以清洗掉孔壁上抗电镀油墨处粘上的沉铜层。

6.根据权利要求1-5任一项所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s6和s7之间还包括以下步骤:

7.根据权利要求6所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s7之后还包括以下步骤:

8.根据权利要求1-5任一项所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s6和s7之间还包括以下步骤:

9.根据权利要求8所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,步骤s7之后还包括以下步骤:

10.根据权利要求1所述的消除高频印制电路板中过孔短柱的制作方法,其特征在于,所述内层板为芯板或由半固化片将芯板和外层铜箔压合为一体的多层板。

技术总结

本发明公开了一种消除高频印制电路板中过孔短柱的制作方法,包括以下步骤:准备内层板,所述内层板上设有钻孔位,所述钻孔位是在后续加工中需要钻孔的位置;在内层板上制作出内层线路,并在内层板的至少一表面上制作出覆盖钻孔位的焊盘,且所述焊盘的外径大于钻孔位的外径;在其中一个焊盘的表面丝印抗电镀油墨并固化;通过半固化片将内层板和外层铜箔压合成生产板;在生产板上对应钻孔位进行钻孔,以在孔壁上显露出内层的焊盘和抗电镀油墨;对生产板进行等离子除胶处理,而后依次对生产板进行沉铜和全板电镀处理;在孔内填塞树脂油墨并固化,而后通过磨板除去凸出板面的树脂油墨。本发明方法解决了过孔短柱的存在,保证高频信号的传输完整性。

技术研发人员:敖四超,汪广明,陈杰,宋世君

受保护的技术使用者:珠海崇达电路技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!