一种层压板压合过程中的定位防呆方法与流程

本发明涉及pcb领域,具体涉及一种层压板压合过程中的定位防呆方法。

背景技术:

1、随着电子行业的发展,小型化,集约化的需求,使得生产的pcb板层数不断提高,内层对位要求也越来越高,而压合的pin-lam工艺能有效提升pcb在压合过程中的层间对位能力,在行业内已经得到了越来越普遍的应用。

2、pin-lam工艺是指印制电路板压合工序的一种特殊生产工艺,pin-lam工艺在排板时,要求层压板穿过4个定位销钉进行对位,定位销同时穿过盖板和底板,整套排好后再整体经过输送机构送入压机的开口,压机进行抽真空、加压、升温、作业,将pcb板的铜箔、半固化片、内层芯片等固化结合在一起。

3、在作业过程中需要根据不同的层压板板数选用不同长度的销钉,现有技术中一般为计算好层压板压合高度后选用对应长度的销钉,不同长度的销钉可能会混合放置在一起,生产作业时简单目视销钉的高度是否符合要求,此种作业方式带来的问题有:

4、1.销钉少装,仅靠目视有遗漏销钉的风险;

5、2.销钉长度混装,有用错不同长度销钉风险;

6、3.销钉长度与实际叠板高度不匹配,过短,销钉不能同时良好套入盖板和底板的对位孔孔中,起不到对位作用;过长,比如长1mm左右,排板后层压板本身各层未压紧,有间隙,销钉在对位孔内未冒出,当进入压机后加压,层压板各层压紧,销钉冒出顶在热盘上,造成热盘变形,损坏昂贵的压机设备;

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的问题之一,为此,本发明的目的在于提供一种层压板压合过程中的定位防呆方法,用以解决销钉长度与实际叠板长度不匹配的问题,实现层间对位,避免损坏昂贵的压合设备,提高压合效率。

2、为了实现上述目的,本发明提出了如下技术方案:一种层压板压合过程中的定位防呆方法,包括如下步骤:

3、s1:将层压板放置在盖板和底板之间;

4、s2:将定位元件放置在层压板的对位孔中时,所述定位元件的顶端位于盖板的对位孔内,所述定位元件的底端位于底板的对位孔内;

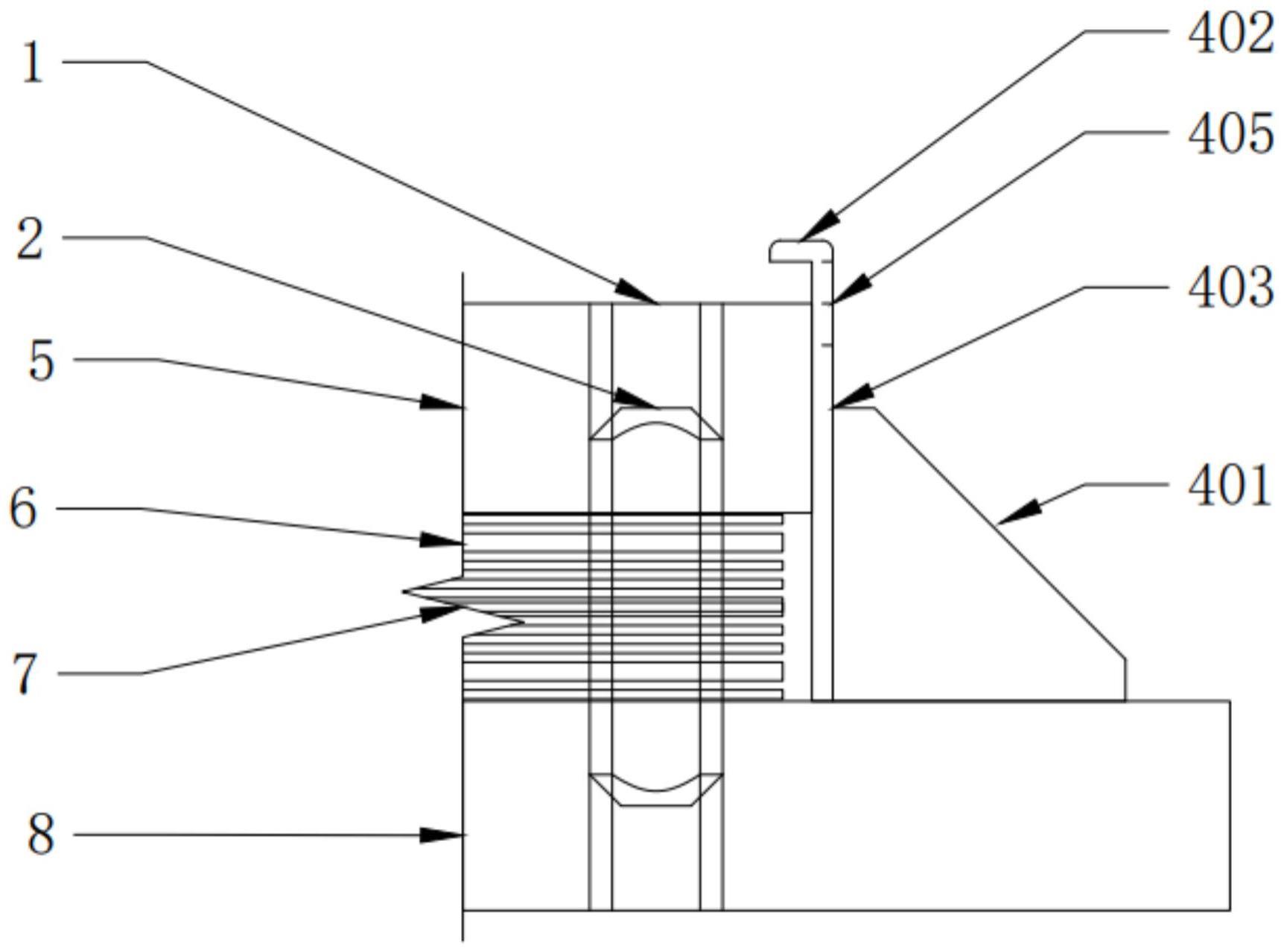

5、s3:将与所述定位元件对应的量块放置在层压板的侧边,所述量块的底部与底板的设定位置齐平,所述量块的侧面顶端设置有镂空缺口,且所述定位元件的长度与所述量块中镂空缺口的高度成正比;

6、若盖板远离底板的端面位于所述镂空缺口内,则判断定位元件的长度与层压板适配。

7、进一步的,步骤s3中量块的底部与底板的上表面抵接。

8、进一步的,步骤s3中量块的底部与底板固定在底板的上表面和下表面之间。

9、进一步的,所述量块包括量块主体和量块刻度片,所述量块刻度片设置在量块主体的侧面,镂空缺口位于量块刻度片中,所述量块刻度片的顶端设置有上限位凸起,所述上限位凸起朝向远离量块主体的方向延伸;步骤s3中量块刻度片位于量块主体靠近层压板的一侧。

10、进一步的,所述定位元件以及对应的量块放置在定位收纳盒内部,所述定位收纳盒内部设置有m个定位放置凹坑和一个量块放置凹坑,m等于层压板中的对位孔数。

11、进一步的,步骤s2放置定位元件之前,还包括:检查定位收纳盒内部的m个定位放置凹坑内部是否放置有定位元件,以及定位元件的尺寸与定位放置凹坑的尺寸是否适配;检查定位收纳盒内部的量块放置凹坑内部是否放置有量块,以及量块的尺寸与量块放置凹坑的尺寸是否适配。

12、进一步的,所述定位收纳盒的外侧标记有对应的量块型号和定位元件的尺寸;所述量块外侧标记有对应的量块型号;

13、步骤s2放置定位元件之前,还包括:检查定位收纳盒内部的量块型号是否与定位收纳盒外侧所标记的型号对应,检查定位收纳盒内部的定位元件尺寸是否与定位收纳盒外侧所标记的尺寸对应。

14、进一步的,所述m个定位放置凹坑分为n组设置,n等于压机中开口的数量;其中每个压机中设置有盖板、层压板和底板,每个压机开口中的层压板中包含m/n个对位孔,m/n为大于0的整数。

15、进一步的,步骤s3中依次在每个压机开口的层压板中放置一组定位元件。

16、进一步的,所述定位元件为销钉。

17、与现有技术相比,本发明具有以下有益效果:

18、本申请中量块与定位元件的尺寸存在对应关系,具体的,定位元件的长度与量块中镂空缺口的高度成正比;当定位元件放置在层压板的对位孔中时,定位元件的顶端位于盖板的对位孔内,定位元件的底端位于底板的对位孔内;同时,与定位元件的长度对应的量块位于层压板的侧边,此时量块的底部与底板的设定位置齐平,盖板远离底板的端面位于量块顶部的镂空缺口内。由于镂空缺口位于量块的顶部,且镂空缺口的高度与定位元件的长度成正比,也就是说,定位元件的长度越大,其对应量块中镂空缺口的高度也就越高,本申请中对应的定位元件和量块需要确保:当量块的底部位于设定位置处时,盖板远离底板的端面位于量块顶部的镂空缺口内;鉴于定位元件和量块之间存在对应关系,只需要观测盖板的表面是否位于镂空缺口内,即可判断定位元件的长度是否符合压合要求。本申请避免了现有技术中目测观察定位元件长度要求,借助于量块能够实现定位元件长度是否满足压合要求的快捷判断,提高了压合过程中定位元件长度判断的准确性,避免因定位元件过短实现不了层压板的层间对位,避免因定位元件过长损坏昂贵的压合设备,进而提高了压合效率。

技术特征:

1.一种层压板压合过程中的定位防呆方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种层压板压合过程中的定位防呆方法,其特征在于,步骤s3中量块的底部与底板的上表面抵接。

3.根据权利要求1所述的一种层压板压合过程中的定位防呆方法,其特征在于,步骤s3中量块的底部与底板固定在底板的上表面和下表面之间。

4.根据权利要求1所述的一种层压板压合过程中的定位防呆方法,其特征在于,所述量块包括量块主体和量块刻度片,所述量块刻度片设置在量块主体的侧面,镂空缺口位于量块刻度片中,所述量块刻度片的顶端设置有上限位凸起,所述上限位凸起朝向远离量块主体的方向延伸;步骤s3中量块刻度片位于量块主体靠近层压板的一侧。

5.根据权利要求1所述的一种层压板压合过程中的定位防呆方法,其特征在于,所述定位元件以及对应的量块放置在定位收纳盒内部,所述定位收纳盒内部设置有m个定位放置凹坑和一个量块放置凹坑,m等于层压板中的对位孔数。

6.根据权利要求5所述的一种层压板压合过程中的定位防呆方法,其特征在于,步骤s2放置定位元件之前,还包括:检查定位收纳盒内部的m个定位放置凹坑内部是否放置有定位元件,以及定位元件的尺寸与定位放置凹坑的尺寸是否适配;检查定位收纳盒内部的量块放置凹坑内部是否放置有量块,以及量块的尺寸与量块放置凹坑的尺寸是否适配。

7.根据权利要求5所述的一种层压板压合过程中的定位防呆方法,其特征在于,所述定位收纳盒的外侧标记有对应的量块型号和定位元件的尺寸;所述量块外侧标记有对应的量块型号;

8.根据权利要求5所述的一种层压板压合过程中的定位防呆方法,其特征在于,所述m个定位放置凹坑分为n组设置,n等于压机中开口的数量;其中每个压机中设置有盖板、层压板和底板,每个压机开口中的层压板中包含m/n个对位孔,m/n为大于0的整数。

9.根据权利要求8所述的一种层压板压合过程中的定位防呆方法,其特征在于,步骤s3中依次在每个压机开口的层压板中放置一组定位元件。

10.根据权利要求1所述的一种层压板压合过程中的定位防呆方法,其特征在于,所述定位元件为销钉。

技术总结

本申请公开了一种层压板压合过程中的定位防呆方法,包括如下步骤:S1:将层压板放置在盖板和底板之间;S2:将定位元件放置在层压板的对位孔中时,所述定位元件的顶端位于盖板的对位孔内,所述定位元件的底端位于底板的对位孔内;S3:将与所述定位元件对应的量块放置在层压板的侧边,所述量块的底部与底板的设定位置齐平,所述量块的侧面顶端设置有镂空缺口,且所述定位元件的长度与所述量块中镂空缺口的高度成正比;若盖板远离底板的端面位于所述镂空缺口内,则判断定位元件的长度与层压板适配。本申请用以解决销钉长度与实际叠板长度不匹配的问题,实现层间对位,避免损坏昂贵的压合设备,提高压合效率。

技术研发人员:程文君,贺梓修,程嵩岐,程涌,贺波,郑珠圻,刘海明

受保护的技术使用者:广东喜珍电路科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!