一种高封装率的窄边框OLED显示器件及其制备方法与流程

本发明涉及硅基oled显示,尤其涉及一种高封装率的窄边框oled显示器件及其制备方法。

背景技术:

1、半导体封装技术能够保证半导体设备元件的正常工作,确保其预期功能的正常发挥;且能够通过各功能块之间的强强结合,构成半导体系统结构装置,实现其整体功能。目前整个行业中典型的封装结构主要包括多层陶瓷基板封装模式或多层薄膜基板封装模式,而在其中含有蒸镀流程时,蒸镀材料水氧透过率较大,无法阻挡水汽,往往为封装失效的主要原因。

2、就我国现阶段半导体企业后道封装工艺生产而言,封装工艺相比前道工艺流程较简单,其生产技术和半导体后道封装效率提升仍旧存在一定难题,目前整个行业中针对封装效率(芯片面积/封装面积)提升问题仍是一个重难点。并且随着窄边框技术的发展,既要保证屏幕显示区域的大面积开口率,又要保证封装效率达标,这种需求为本就成为难题的封装技术迎来更严峻的挑战。

3、如公开号为cn109285969a的专利公开了oled显示器件的封装方法及oled显示器件,该封装方法包括:在基板上制作oled面板;在oled面板上依次制备第一有机保护层、第二无机保护层;在第二无机保护层的侧面制备金属薄膜,金属薄膜与第二无机保护层的上表面平齐;在第二无机保护层和金属薄膜上制备第三有机保护层;在oled面板、第一有机保护层、金属薄膜和第三有机保护层的侧面设置玻璃胶,玻璃胶与第三有机保护层的上表面平齐;在第三有机保护层和玻璃胶上方覆盖盖板,硬化玻璃胶,完成封装。该封装方法依然无法解决在蒸镀膜层结构时水汽进入器件的显示区域使封装失效的技术问题,无法保证屏幕显示区域的大面积开口率和封装效率达标,无法解决本申请提出的问题。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种高封装率的窄边框oled显示器件及其制备方法,通过在器件显示区外周制备环形隔离区,可有效切断蒸镀材料,增加封装长度,阻挡水汽传输通道,有效提升封装效率。

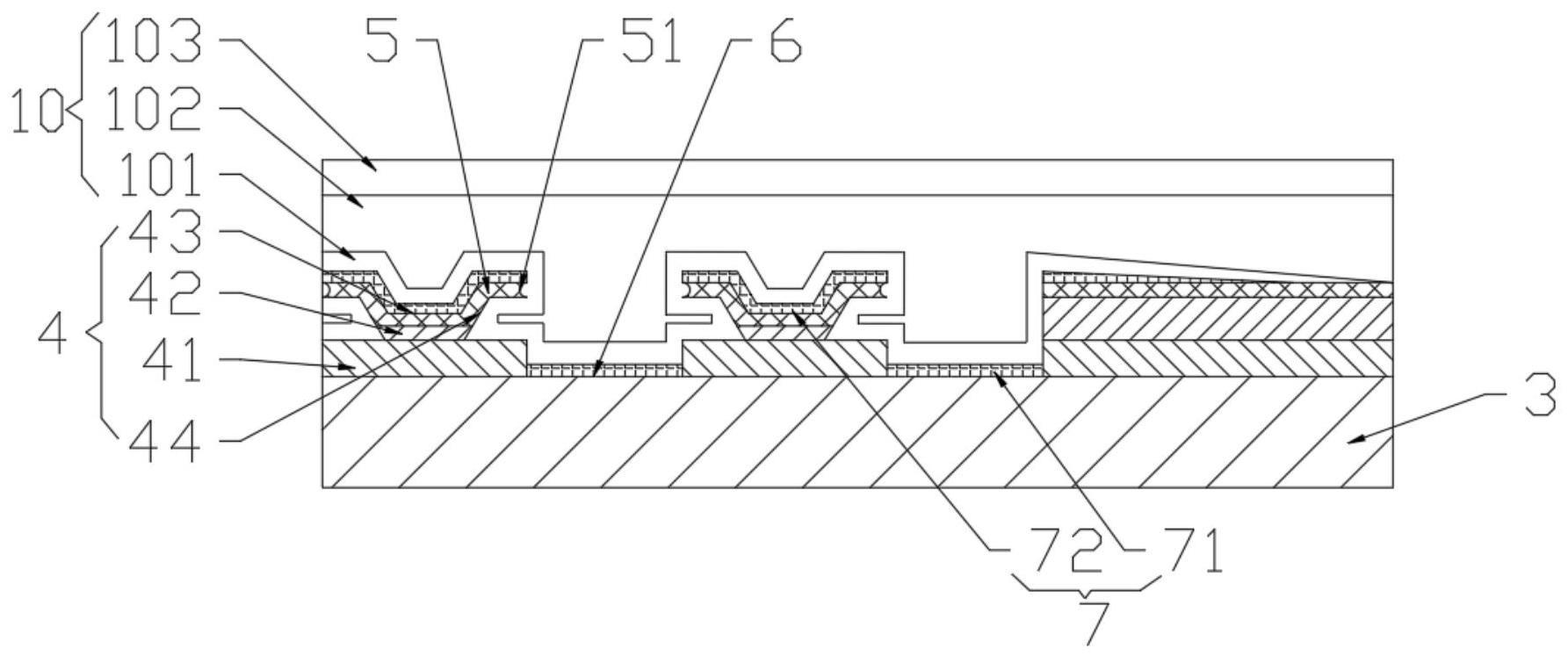

2、为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述高封装率的窄边框oled显示器件,包括显示区及其外周的环形隔离区,所述环形隔离区包括多个环形布置的叠层单元及其上设置的发光层和封装层,相邻两个叠层单元之间设置有将所述发光层断开的分割区。

3、所述叠层单元包括在基板表面依次层叠设置的无机膜层和金属膜层,所述无机膜层表面设置有梯形凹槽。

4、所述无机膜层包括依次沉积的氮化硅层和二氧化硅层,所述二氧化硅层表面刻蚀形成所述梯形凹槽,所述二氧化硅层的边缘设置为底切结构。

5、所述金属膜层设置为三明治结构,包括依次沉积的金属层ⅰ、金属层ⅱ和金属层ⅲ,所述金属层ⅰ和金属层ⅲ的材质相同,所述金属层ⅱ的边缘设置为向中部凹陷的凹槽结构。

6、所述分割区包括设置在相邻两个叠层单元之间的沟道。

7、所述发光层包括蒸镀在所述沟道内的发光膜层ⅰ和蒸镀在所述叠层单元上的发光膜层ⅱ,所述发光膜层ⅰ与发光膜层ⅱ之间断开。

8、所述分割区包括设置在相邻两个叠层单元之间的截面为t形的凹坑及其内设置的隔离柱。

9、所述发光层包括蒸镀在所述叠层单元上的发光膜层ⅱ、蒸镀在所述凹坑底部的发光膜层ⅲ和蒸镀在所述隔离柱顶部的发光膜层ⅳ,所述发光膜层ⅱ、发光膜层ⅲ和发光膜层ⅳ两两之间断开。

10、所述隔离柱设置为三明治结构的金属隔离柱,所述金属隔离柱的中间金属层的边缘向中部内凹。

11、一种所述的高封装率的窄边框oled显示器件的制备方法,包括以下步骤:

12、步骤1:在基板中部制备包括阳极层和像素定义层的显示区;

13、步骤2:在显示区外周制备多个环形布置的叠层单元,使相邻两个叠层单元之间形成分割区;

14、步骤3:在步骤2形成的器件表面整面蒸镀发光层,使其在分割区断开;

15、步骤4:在显示区的发光层上制备阴极层;

16、步骤5:在步骤4形成的器件表面制备封装层。

17、本发明的有益效果是:

18、本发明通过在窄边框oled显示器件的显示区外周导入环形隔离区,即在外围制作凹坑、隔离柱或底切结构等技术手段,来切断蒸镀材料的连续性,达到阻挡水汽传输通道的效果,不仅延长了封装长度,而且可以缩短实际封装占用面积,从而解决了窄边框产品封装效率较低的问题。

技术特征:

1.一种高封装率的窄边框oled显示器件,其特征在于,包括显示区及其外周的环形隔离区,所述环形隔离区包括多个环形布置的叠层单元及其上设置的发光层和封装层,相邻两个叠层单元之间设置有将所述发光层断开的分割区。

2.根据权利要求1所述的高封装率的窄边框oled显示器件,其特征在于:所述叠层单元包括在基板表面依次层叠设置的无机膜层和金属膜层,所述无机膜层表面设置有梯形凹槽。

3.根据权利要求2所述的高封装率的窄边框oled显示器件,其特征在于:所述无机膜层包括依次沉积的氮化硅层和二氧化硅层,所述二氧化硅层表面刻蚀形成所述梯形凹槽,所述二氧化硅层的边缘设置为底切结构。

4.根据权利要求2所述的高封装率的窄边框oled显示器件,其特征在于:所述金属膜层设置为三明治结构,包括依次沉积的金属层ⅰ、金属层ⅱ和金属层ⅲ,所述金属层ⅰ和金属层ⅲ的材质相同,所述金属层ⅱ的边缘设置为向中部凹陷的凹槽结构。

5.根据权利要求1所述的高封装率的窄边框oled显示器件,其特征在于:所述分割区包括设置在相邻两个叠层单元之间的沟道。

6.根据权利要求5所述的高封装率的窄边框oled显示器件,其特征在于:所述发光层包括蒸镀在所述沟道内的发光膜层ⅰ和蒸镀在所述叠层单元上的发光膜层ⅱ,所述发光膜层ⅰ与发光膜层ⅱ之间断开。

7.根据权利要求1所述的高封装率的窄边框oled显示器件,其特征在于:所述分割区包括设置在相邻两个叠层单元之间的截面为t形的凹坑及其内设置的隔离柱。

8.根据权利要求7所述的高封装率的窄边框oled显示器件,其特征在于:所述发光层包括蒸镀在所述叠层单元上的发光膜层ⅱ、蒸镀在所述凹坑底部的发光膜层ⅲ和蒸镀在所述隔离柱顶部的发光膜层ⅳ,所述发光膜层ⅱ、发光膜层ⅲ和发光膜层ⅳ两两之间断开。

9.根据权利要求7所述的高封装率的窄边框oled显示器件,其特征在于:所述隔离柱设置为三明治结构的金属隔离柱,所述金属隔离柱的中间金属层的边缘向中部内凹。

10.一种如权利要求1~9任意一项所述的高封装率的窄边框oled显示器件的制备方法,其特征在于,包括以下步骤:

技术总结

一种高封装率的窄边框OLED显示器件及其制备方法,属于硅基OLED显示技术领域,其中的高封装率的窄边框OLED显示器件,包括显示区及其外周的环形隔离区,所述环形隔离区包括多个环形布置的叠层单元及其上设置的发光层和封装层,相邻两个叠层单元之间设置有将所述发光层断开的分割区,本发明的有益效果是,本发明通过在器件显示区外周制备环形隔离区,可有效切断蒸镀材料,增加封装长度,阻挡水汽传输通道,有效提升封装效率。

技术研发人员:请求不公布姓名

受保护的技术使用者:安徽熙泰智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!