一种线路板及防止其爆板的制作方法与流程

本发明涉及印制线路板制作,具体涉及一种线路板及防止其爆板的制作方法。

背景技术:

1、目前,在印制线路板上制作平台的流程是:通过开料、内层图形转移和蚀刻形成内层板;压合各内层板形成多层板;然后对多层板进行钻孔、沉铜、全板电镀、外层图形、图形电镀、外层蚀刻及涂布阻焊层形成具有外层线路的多层线路板,最后对其进行表面处理、成型,后经过终检等制得成品。

2、利用上述现有的方法在生产制作线路板时,采用三片1080rc66%的pp作为中间介质层进行压合,经常出现爆板分层等问题,导致无法准时交货;图电后切片分析孔铜厚度时发现分层,后另外取样做热冲击288℃*10s*3次,同样存在分层,影响合格率,且因爆板导致板报废提高了生产成本。

技术实现思路

1、本发明针对现有阶梯板存在上述缺陷的问题,提供一种线路板及防止其爆板的制作方法,该方法可有效减少生产过程中出现爆板分层等异常问题,提高了合格率并降低了生产成本。

2、为了解决上述技术问题,本发明提供了一种防止线路板爆板的制作方法,包括以下步骤:

3、s1、按拼板尺寸开出芯板、第一pp、第二pp、第三pp和外层铜箔;所述第一pp和第三pp均采用1080rc68%半固化片,所述第二pp采用1080rc63%半固化片;

4、s2、在芯板上制作出内层线路;

5、s3、对第一pp、第二pp和第三pp进行除湿处理;

6、s4、按排板顺序将外层铜箔、第一pp、第二pp、第三pp和芯板依次层叠后进行压合,形成生产板;

7、s5、在热压的压合段结束后,保持压机的最后压力不变,并在压机不加热的状态下对生产板进行冷压30min,以使生产板在压机的压力下自然冷却;

8、s6、在生产板上钻孔,钻孔后对生产板进行插架烤板;

9、s7、对生产板进行化学除胶处理;

10、s8、然后在生产板上进行沉铜、全板电镀、制作外层线路、制作阻焊层、表面处理和成型工序,制得线路板。

11、进一步的,步骤s3中,采用真空抽湿的方式对第一pp、第二pp和第三pp进行除湿处理,且真空抽湿时的压力为130kpa,时间为4h。

12、进一步的,步骤s3和s4之间还包括以下步骤:

13、s31、先对芯板进行棕化处理,而后对芯板进行烘烤,且烘烤时的温度为120℃,时间为1h。

14、进一步的,步骤s4中,压合固化温度在180℃以上的压合时间需大于90min。

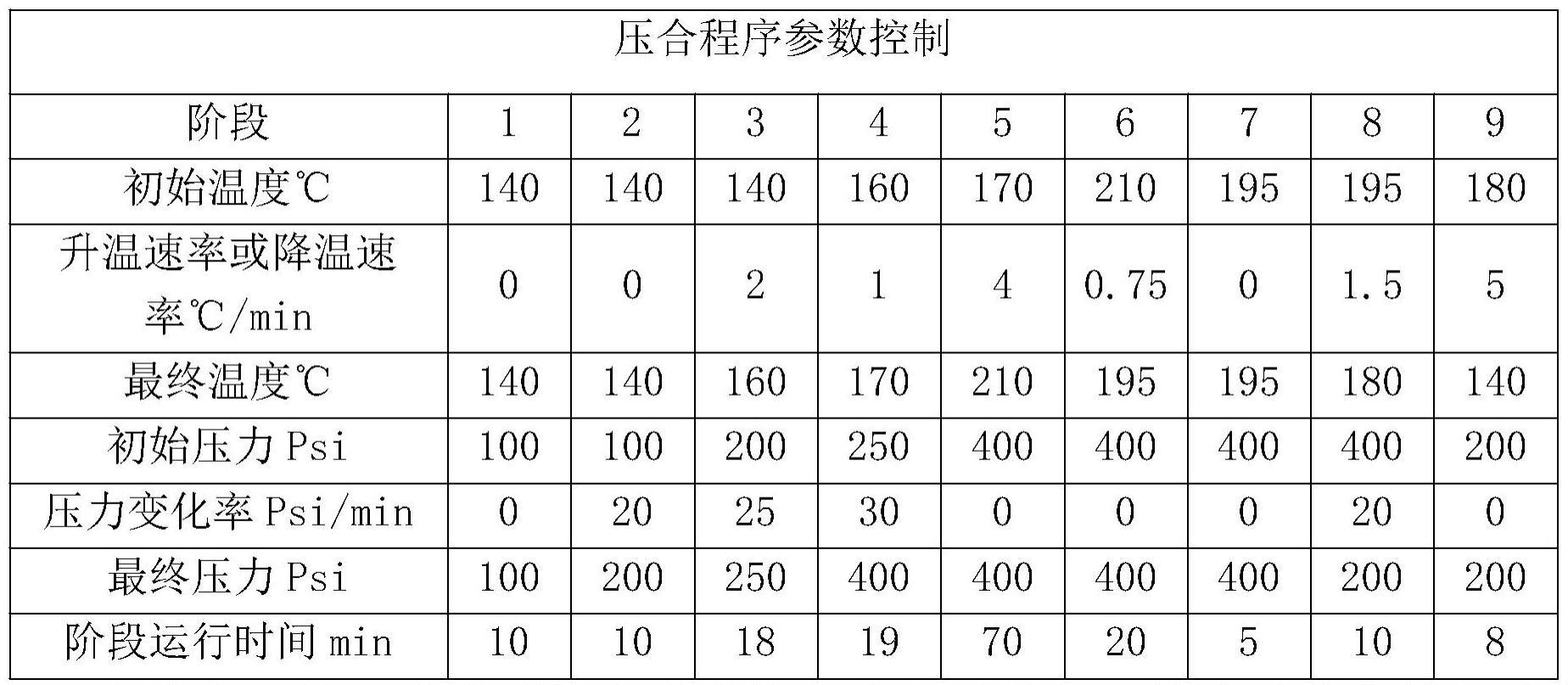

15、进一步的,步骤s4中,压合时的烘烤分为九个阶段进行:

16、第一阶段:在140℃和100psi下烘烤10min;

17、第二阶段:总时间为10min,温度为140℃,初始压力为100psi,最终压力为200psi;其中压力变化率为20psi/min;

18、第三阶段:总时间为18min,初始温度为140℃,最终温度为160℃,初始压力为200psi,最终压力为250psi;其中升温速率为2℃/min,压力变化率为25psi/min;

19、第四阶段:总时间为19min,初始温度为160℃,最终温度为170℃,初始压力为250psi,最终压力为400psi;其中升温速率为1℃/min,压力变化率为30psi/min;

20、第五阶段:总时间为70min,初始温度为170℃,最终温度为210℃,压力为400psi;其中升温速率为4℃/min;

21、第六阶段:总时间为20min,初始温度为210℃,最终温度为195℃,压力为400psi;其中降温速率为0.75℃/min;

22、第七阶段:保持在195℃和400psi下烘烤5min;

23、第八阶段:总时间为10min,初始温度为195℃,最终温度为180℃,初始压力为400psi,最终压力为200psi;其中降温速率为1.5℃/min,压力变化率为20psi/min;

24、第九阶段:总时间为8min,初始温度为180℃,最终温度为140℃,压力保持在200psi;其中降温速率为5℃/min。

25、进一步的,第一阶段至第七阶段均在真空下进行,第八阶段和第九阶段均在常压下进行。

26、进一步的,步骤s5中,冷压时的压机压力为第九阶段压合时的压力200psi,生产板的温度在该压力下自然冷却,且冷压时在常压下进行。

27、进一步的,步骤s6中,插架烤板时的温度为180℃,时间为4h。

28、进一步的,步骤s8中,沉铜与全板电镀之间的时间间隔控制在4h内。

29、第二方面,本发明还提供了一种线路板,由第一方面任一项所述的防止线路板爆板的制作方法制作而成。

30、与现有技术相比,本发明具有如下有益效果:

31、本发明中,在外层铜箔和芯板之间依次采用第一pp、第二pp和第三pp三张pp进行叠合,且第一pp和第三pp不同于中间的第二pp,采用树脂含量rc68%的高胶pp片,提高第一pp和第三pp的树脂流动性,增加树脂填充能力,提升树脂与铜层的结合力,防止压合时出现树脂空洞;还在压合前对pp进行除湿处理,以免pp上的水汽影响压合品质导致出现爆板的问题,且在热压后保持压机压力的情况下增加了对生产板的冷压段,使板在压力下自然冷却,释放掉生产板内因压合加热时产生的内应力,冷却过程生产板受压力的影响其状态稳定,不会出现爆板和分层的问题,避免生产板离开压机后再自然冷却时因压力和温度的变化而出现爆板分层的问题;钻孔后对生产板进行插架烤板,可有效解决因钻孔导致的爆板分层问题;并通过优化压合参数和工艺控制,使大于180℃的热压段的时间大于90min,确保内层的pp介质层充分融化并填充于外层铜箔和芯板之间,进一步减少压合时导致的分层爆板问题,提高了合格率并降低了生产成本,且控制前七个热压阶段均在真空下进行,降低外部环境对高温热压阶段造成影响而出现爆板分层的问题,而最后两个降温阶段在常压下进行,是为了使熔融填充压合形成的生产板在常压下逐渐降温,使其逐渐适应外部压力,避免生产板取出压机过程中因压机的内外压力差急剧变化而出现爆板分层的问题。

技术特征:

1.一种防止线路板爆板的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的线路板爆板的制作方法,其特征在于,步骤s3中,采用真空抽湿的方式对第一pp、第二pp和第三pp进行除湿处理,且真空抽湿时的压力为130kpa,时间为4h。

3.根据权利要求1所述的防止线路板爆板的制作方法,其特征在于,步骤s3和s4之间还包括以下步骤:

4.根据权利要求1所述的防止线路板爆板的制作方法,其特征在于,步骤s4中,压合固化温度在180℃以上的压合时间需大于90min。

5.根据权利要求4所述的防止线路板爆板的制作方法,其特征在于,步骤s4中,压合时的烘烤分为九个阶段进行:

6.根据权利要求5所述的防止线路板爆板的制作方法,其特征在于,第一阶段至第七阶段均在真空下进行,第八阶段和第九阶段均在常压下进行。

7.根据权利要求5所述的防止线路板爆板的制作方法,其特征在于,步骤s5中,冷压时的压机压力为第九阶段压合时的压力200psi,生产板的温度在该压力下自然冷却,且冷压时在常压下进行。

8.根据权利要求1所述的防止线路板爆板的制作方法,其特征在于,步骤s6中,插架烤板时的温度为180℃,时间为4h。

9.根据权利要求1所述的防止线路板爆板的制作方法,其特征在于,步骤s8中,沉铜与全板电镀之间的时间间隔控制在4h内。

10.一种线路板,其特征在于,由权利要求1-9任一项所述的防止线路板爆板的制作方法制作而成。

技术总结

本发明公开了一种线路板及防止其爆板的制作方法,该制作方法包括以下步骤:按拼板尺寸开出芯板、第一PP、第二PP、第三PP和外层铜箔;第一PP和第三PP均采用1080RC68%半固化片,第二PP采用1080RC63%半固化片;在芯板上制作出内层线路;对第一PP、第二PP和第三PP进行除湿处理;按排板顺序将外层铜箔、第一PP、第二PP、第三PP和芯板依次层叠后进行压合,形成生产板;在压合段结束后,保持压机的最后压力不变,并在压机不加热的状态下对生产板进行冷压30min;在生产板上钻孔,钻孔后对生产板进行插架烤板;对生产板进行化学除胶处理;在生产板上进行后工序处理,制得线路板。本发明方法可有效减少生产过程中出现爆板分层等异常问题,提高了合格率并降低了生产成本。

技术研发人员:周文涛,樊锡超,寻瑞平,卿恒,李泽泉

受保护的技术使用者:江门崇达电路技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!